大跨度连续梁0#块托梁支撑体系施工技术

2021-12-05王晖瑾

王晖瑾

山西路桥第二工程有限公司 山西临汾 041000

在最近几年中,随着我国社会经济的不断快速发展,我国政府越来越重视基础设施的建设,再加上人们越来越重视生态环境的保护,我国桥梁工程越来越注重大跨度的设计与发展。在大跨度连续梁桥工程浇筑连续梁过程中,0#块是第一阶段,如果桥梁墩身高度大于50m,在这种情况下,我国施工单位经常会选用在墩柱预埋工字钢横梁+斜撑+碗扣式支架这种施工方法。但是,在高墩0#块施工过程中,支架与托梁的安装施工需要投入较多的精力与时间,因为需要使用很多的预埋件,进而在极大程度上加大了桥梁墩柱外观的修补难度,而且施工材料周转次数比较少,同时在施工后期拆除托梁过程中,常常存在非常大的安全风险。对于铰接斜拉式托梁+盘扣式支架组合支撑体系,因为其自重比较轻,便于拆卸与吊装,有助于材料周转利用率的提高,有效提高支架的稳定性与承载力,所以该支撑体系具有非常好的未来发展前景。

1 项目背景

此特大桥按照分离式桥梁断面进行布设,其中左幅长度是1055m,右幅长度是1029m,主桥设计的是预应力混凝土钢构连续组合桥(跨径是50m+4×110m+50m),引桥设计的是预应力混凝土先简支后连续T梁(40m),而左幅与右幅平面都处在直线上。左幅主桥6#-10#一共是5个主墩,6#-10#桥墩的墩顶设计的为球形钢支座,选择的是凹槽式等截面空心墩,其中墩的高度范围是71m-72.8m,7#-9#是固结墩,设计的是双肢薄壁空心墩,墩的高度范围是79m-86m。右幅主桥8#-12#一共是5个主墩,7#-9#桥墩的墩顶设计的是球形钢支座,墩的高度范围是68m至77.2m,9#-11#墩是钢构墩,墩的高度是75m-81m。承台设计的是矩形承台,水下灌注桩基础。

连续钢构桥(跨径是50m+4×110m+50m)主梁设计的是单箱单室预应力混凝土钢构连续结构,其中翼缘悬臂的长度是2.638m,0#段包含钢构连接与临时刚接,节段的长度是12m,顶板的宽度是12.25m,底板的宽度是6.5m,翼缘悬臂的长度是2.638m,箱梁的根部梁高度时7.6m,顶板的厚度是30cm,底板的厚度是90.3cm,腹板的厚度是100cm,总体方量是405.2m3(详见表1所示)。

表1 特大桥0#块悬挑质量

2 主要施工方案

在对桥梁墩柱进行施工过程中,将5cmPVC管与托梁牛腿钢筋预埋在墩顶中,同时对槽口位置进行预留;利用墩柱与φ32精轧螺纹钢筋来锚固墩身与工字钢牛腿,托梁选用斜拉式结构,每1组支撑只使用1根斜拉杆与1根托梁;对于牛腿与斜拉杆、牛腿与水平杆、斜拉杆与托梁水平杆,均选用铰接方式进行连接;根据斜拉式托梁的特点,选用托梁+盘扣式支架组合支撑体系,并在对该支撑体系进行安装过程中,需要搭设墩身爬模施工平台;针对传统0#块托梁的受力方式与结构,通过对其进行改变,能够有效降低高墩0#块托梁的施工安全风险,有效提高施工效率与施工材料的周转率。其中,托梁+盘扣式支架组合支撑体系的主要优势为:

第一,选用斜拉式托梁结构,在每组支撑中,只使用1根斜拉杆与1根托梁,选用铰接方式来连接斜拉杆与托梁,降低结构的重量,便于拆卸与吊装,通过利用墩身施工平台来安装支撑体系,能够有效提高施工过程的安全性,可以周转使用托梁构建,提高材料的周转利用率。第二,将5cmPVC管与托梁牛腿钢筋预埋在墩顶中,同时对槽口位置进行预留;利用墩柱与φ32精轧螺纹钢筋来锚固墩身与工字钢牛腿,能够减少墩身预埋件数量,降低施工难度、第三,选用托梁+盘扣式支架组合支撑体系,选用卡扣来连接所有的盘扣式脚手架,有效提高安装与拆卸的施工效率,提高支架的稳定性与承载力。

3 施工技术

3.1 预埋件安装

以墩柱顶节施工为例,需要结合技术测量要求在测量控制网中精准引出预埋件控制吸线与标高控制线,然后结合设计预埋件中心与标高确定详细位置,以确保牛腿钢筋与PVC管的安装施工精度。而PVC管安装阶段必须将其牢固绑扎,以免混凝土浇筑阶段造成PVC管变形。此项目中混凝土浇筑施工前必须把精轧螺纹钢筋插入到PVC管之中,选择木板对应部位进行打孔,从两端管口实施封堵,以免混凝土进入到PVC管内[1]。此外,模板安装结束后选择泡沫胶将模板孔洞进行封堵处理。

3.2 托梁预压

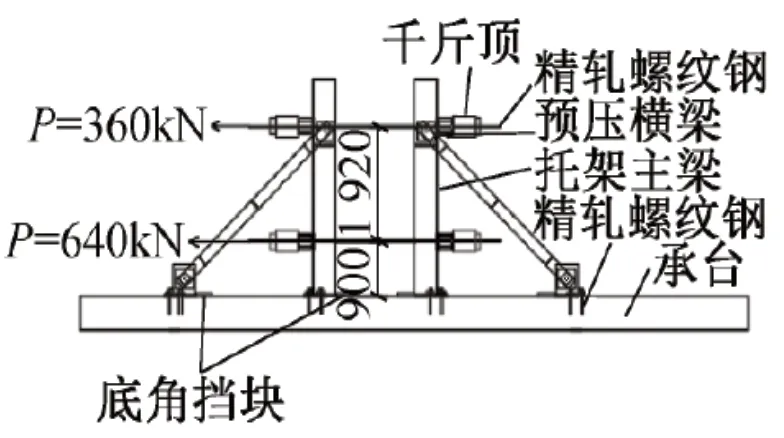

悬挑段的底板托梁长度是2.79m,作用于底板托梁中钢混荷载一共是605.8kN,属于最重位置,试验台通过承台进行制作,从承台中结合墩顶的预埋构造情况布设钢筋拉杆与钢筋牛腿,把托梁安装于承台中,通过千斤顶实施加压,以有效检验托梁的承载力,此项目中加压荷载选择的是托梁钢混荷载与模板支架荷载2倍,每一次预压2榀,预压荷载数值是1000kN,变形量≤5mm,详见图1所示。

图1 试验台预压

3.3 托梁安装

此项目托梁主要以型钢为材料拼接而成,为了能够控制托梁安装与拆除风险性,需要在墩柱封顶之后,将爬模悬臂模板进行拆除,但是要保留爬模爬升平台,施工技术人员能够通过爬模平台完成托梁安装。托梁通过塔式起重机(其型号是QTZ80,机臂长度是56m,最远端的起重量接近是1.2t)实施安装,左幅与右幅对称部位的2主墩使用1台起重机。在具体安装阶段,施工技术人员通过爬模施工平台规范穿入精轧螺纹钢筋(其直径φ=32mm),然后安装托梁牛腿,而精轧螺纹钢筋和牛腿之间以YGM32锚具进行锚固,同时使用扳手实施预紧。牛腿和斜拉杆、牛腿和横梁、横梁和斜拉杆等之间均以贝雷销方式进行铰接。待托梁安装结束之后紧接着就要实施预压,而预压完成后则应仔细检查螺纹钢锚是否出现松动现象,若是松动则必须拧紧[2]。托梁安装合格后需要铺设工字钢纵梁与横梁。从铺设完成的0#段施工平台中通过“卷扬机+塔式起重机”的方式把爬模施工平台吊运到地面进行解体,同时从0#段施工平台中搭设盘扣式支架。

3.4 支架安装

托梁中盘扣支架支撑,确定的盘扣支架搭设间隔距离是0.9m×0.9m,水平杆步距是1.0m,且斜拉杆满挂。此外,支架立杆的底部应套于支架短杆,同时支架短杆和托梁纵梁或者是横梁以焊接方式连接。而立杆的顶部需要设置顶托,以便于进行底模标高的调节。

3.5 临时锚固

此项目中临时固结墩顶位置采用墩梁临时刚接,从而避免施工时悬臂的两端荷载出现失衡。墩梁临时刚接选择的是临时支墩,其截面规格是1.2m×1.2m×0.8m,确定的横向间隔距离是1.5m,纵向间隔距离是5.0m。支墩截面的面积>支座垫石的截面积,而分布钢筋密度和支座垫石相同。此外,从支墩周围以20cm为间隔距离布设φ32钢筋当作连接筋,数量是130根,锚入墩顶与箱梁混凝土深度约1.5m,其中临时支墩的混凝土强度级别是C55,保证和支座垫石混凝土一同浇筑,在施工过程中需要保证悬臂两端的最大不平衡荷载低于1000kN[3]。

3.6 模板安装

模板设计。0#梁段模板包含了底模、外侧模、内模以及端模等,底模使用的是胶合板(厚度为15mm),次龙骨选择的是方木(规格1.0cm×10cm),确定的间隔距离是25cm,主龙骨选择的是I12,间隔距离是90cm;外侧模的两端悬臂选择的是桁架式钢模板;内模选择的是木模,以胶合板(厚度是12mm)为材料制作而成,次龙骨选择的是方木(其规格10cm×10cm),间隔距离是25cm,主龙骨选择的是I12,间隔距离是90cm,侧模拉杆选择的是φ20螺纹钢,间隔距离是60cm×90cm[4-8]。

固结墩模板搭设。内模支架和底膜支架相同,考虑到箱室的内部空间比较小,而支架高度、宽度相对偏大,为了能够增强支架的稳定性,需要从横隔板的模板中合理预留孔,然后采用钢管穿入预留孔把各箱室的内支架连接成为一体。外侧支架间以对拉φ42钢管方式进行拉结,确定的拉杆纵向间隔距离是1.2m,横向间隔距离是2m,将支架体系连接成为一体。

连续墩模板搭设。墩柱顶模板以楔形木支撑于墩柱的顶面,抗震挡块底模、抗震挡块和支座之间侧模选择满铺聚苯板支撑方式。考虑到连续墩底板顶面的坡度相对偏大,支架底部应选择方木与底托方式进行调平,底部水平杆与混凝土面之间的距离若是大于45cm,则应设置水平扫地杆。底模以托梁中盘扣支架方式进行支撑,确定的间隔距离是0.9m×0.9m,水平杆的间隔距离是1m,且斜拉杆满挂。

3.7 模板与托梁拆除

在0#块结构张拉压浆完成之后需要拆除模板,而挂篮安装合格后,托梁与施工平台以卷扬机的方式从箱梁预埋孔吊放到地面之后进行解题拆除。具体如下:①拆除底模与盘扣支架,通过分类打捆之后由施工平台吊下;②拆除墩柱侧纵梁、托梁斜拉杆,以塔吊起重机方式吊放到地面;③从0#箱室中设置卷扬机,利用0#段底板预留孔和施工平台进行稳固连接;④通过卷扬机把施工平台缓慢放下,等到平台稳定落于地面之后,将卷扬机和平台的连接拆除,然后选择塔式起重机或者是吊车实施平台解体拆除。

4 结语

本文结合特大桥项目实际情况,重点研究了大跨度连续梁0#块托梁支撑体系施工技术,主要包含了预埋件安装、托梁预压、托梁安装、支架安装、临时锚固、模板安装以及模板、托梁拆除等实践表明,采用此项技术减少了墩身预埋件数量,控制了施工成本,保证了特大桥施工质量及安全,并为类似桥梁0#块施工提供了借鉴。