一种多功能智能水泵控制系统

2021-12-04周金孝戴岸珏杨汉伟赖运河楚少华郝越田术超

周金孝 戴岸珏 杨汉伟 赖运河 楚少华 郝越 田术超

摘要:本文提出一种基于计算机控制的多功能智能水泵控制系统,该系统采用模块化设计,可实现水泵间轮换工作,故障自动切换,自动巡检,远方监控和控制等功能。实践证明,该系统性能可靠稳定,经济安全,有效提高水泵寿命,减少运行风险,提高人员工作效率。

关键词:液位控制;模块化设计;轮换工作;自检

引言

随着经济高速发展,城市化面临着人口密集、交通堵塞、能源消耗增大等诸多问题,城市空间需求的急剧膨胀与地面空间有限这一矛盾也日益突出,地下空间有效开发利用已经成为现代化城市发展的必然趋势。现阶段,在我国大中型城市中,地下车库和变电站的数量已到达相当的规模,且仍有一大批地下车库和变电站规划待建中。

近年来,随着厄尔尼诺现象的升级,我国多数地区的城市内涝多发,地下车库和变电站的给排水设计作为地下设施运维提升到重要环节,其有效地给排水作业直接决定地下车库及变电站的生产管理和安全管理的成效[1-3]。

根据《35kV~220kV地下变电站设计规定》,地下变电站防水设计应遵循“ 防、排、截、堵相结合,刚柔相济,因地制宜,综合治理”的原则,地下部分的防水宜采用混凝土结构自防水与外包防水相结合的方法。建筑宜沿地下外墙的内壁设置集水槽,汇于集水池或集水井,并通过排水设施排至站外城市下水道[4]。本文提出一种新型的多功能智能水泵控制系统,采用可编程控制器与液位探测器相结合的控制方式,对集水井水位精准控制。新系统采用模块化设计,可实现水泵间轮换工作,故障自动切换,自动巡检,远方监控和控制等功能,避免因水泵长时间运行磨损或长时间停用锈蚀、卡涩、损坏引起集水井漫灌,保证集水井水位在可控范围,提高车库和变电站运行的安全性和稳定性。

本系统已申请专利[5],并在深圳供电局新建地下变电站实施,实践证明,该系统减少维护人员定期巡视和试验的工作量,有效延长水泵使用寿命,提高变电站排水系统的可靠性。同时,该系统适用于所有配备地下集水井的地下空间,在较多场合可推广应用,具备广阔的发展前景。

1原集水井水位控制系统现状及存在问题

1.1原集水井水位控制系统现状

目前,在车库和变电站电缆层集水井等重要场所,一个集水井往往配置2台及以上水泵,水泵以一主一备形式工作。集水井水位自动控制一般采用浮子式液位器,每台水泵根据自身液位器设置的高、低实现自动启/停。如图1所示,主用水泵为低水位水泵A,备用水泵为高水位水泵B。当水位越过L1时,水漫过液位器A时,低水位水泵A自动启动排水,若水位继续上涨,越过L2,水漫过液位器B,对应高水位水泵B自动启动排水。

1.2存在问题

在实际生产应用中,这种水位控制方式存在以下问题:

(1)在正常情况下,主水泵長期处在工作状态,备用水泵有可能几个月或更长时间处在停用状态。主水泵因长期运行导致严重磨损而损坏,而备用水泵因长期停用,受环境因素影响,机械部分易生锈卡死,导致需要运行时不能正常运转。

(2)在旱季时,主、备水泵几个月或更长时间都不启动,受环境因素影响,机械部分易生锈卡死。需要启动时因机械部分生锈卡死,直接烧坏主、备电机。

(3)每台水泵都是根据液位器自身设置的高、低实现自动启/停。当主水泵发生故障停止运行时,需待水位上升至高液位,备用水泵才启动,导致集水井防溢出裕度降低。当入水量大于单台泵排水量时,集水井水位不断升高,增加集水井积水溢出的风险。

(4)当低液位器发生故障时导致主水泵长时间处于空转工作状态,易发热损坏。

(5)系统应用场景有限,目前每台水泵都需要配置一个液位器,这种控制逻辑下,系统升级成本高,可拓展性弱:每接入一台新水泵,必须新增一个液位器,二次回路改造成本同步增加。

(6)在无人值守处,无法及时了解水泵工作和水位及水泵故障情况。

(7)水泵有故障时,运维人员无法通过声音判断设备故障类型和定位故障点。

(8)无远方通信功能。

2多功能智能水泵控制系统

2.1设计思路

针对上述问题,本文提出一种新型的多功能智能水泵控制系统,可控制水泵数量2台及以上,采用计算机控制系统与现有控制回路相结合的思路对原控制系统进行改造:

(1)采用液位超声仪和极限水位液位器替代原有的液位器作为信号输入源。

(2)采用可编程的智能水泵控制器部分取代原有控制系统回路,将新增功能写入智能水泵控制器,并由智能水泵控制器输出信号控制水泵的启动/停止。

(3)智能水泵控制器外接控制触摸屏,可实现人机交互功能,同时外界路由器,带有以太网通信功能,可以将操作界面传送到电脑或移动终端上,具备远程通信功能。

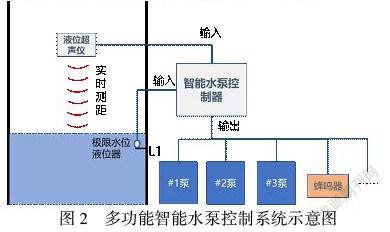

改造后的多水泵智能液位控制系统如图2所示。

2.2系统构成及各部件功能介绍

多功能智能水泵控制系统由信号采集单元,显示及参数设置单元,分析处理单元,通信传输单元,信号执行单元五部分组成。下文介绍多功能智能水泵控制系统构成及各部件功能。

2.2.1信号采集单元

信号采集单元包括液位超声仪和极限水位液位器。

液位超声仪:持续发送超声波至水面,并将实时液位信息传输至智能水泵控制器,分辨率高达千分之一米。

极限水位液位器:液位超声仪故障保护装置。用于液位超声仪故障或被遮挡时,保护水泵不因错误输入长期空转而烧毁。当水位低于极限水位时,水泵不启动。

2.2.2显示及参数设置单元

显示及参数设置单元包括现场控制触摸屏和可通信的远程终端。

现场控制触摸屏:现场显示集水井液位数据,并可现场设置监控模式、巡检时间、轮换周期及液位阈值等关键参数。

可通信的远程终端:远程显示集水井液位数据,远程设置监控模式、巡检时间、轮换周期及液位阈值等关键参数。

2.2.3分析处理单元

分析处理单元包括智能水泵控制器和二次控制回路。

智能水泵控制器:内置各类功能程序。根据采集的信号与设置的参数,作出判断,输出信号控制二次回路的继电器,进而控制执行单元。

二次控制回路:作为智能水泵控制器的补充,传递智能水泵控制器的输出指令至信号执行单元;同时具备简单的判断功能,可根据采集的信号作出简单的逻辑判断后,输出至信号执行单元。

2.2.4通信传输单元

包括路由器,功能为传递现场与远程终端之间的信号。

2.2.5信号执行单元

信号执行单元包括水泵,蜂鸣器,指示灯等,执行分析处理单元输出的指令。

2.3系统功能设计及原理

水泵具备三种状态:低液位状态,指水位达到低液位时启动;高液位状态,指水位达到高液位时启动;备用状态,仅在原工作的水泵故障时投入启动。下文以三台水泵为例(更多台水泵同理),介绍系统功能。

系统新增加的主要功能包括超低液位自动保护,水泵手动/自动控制启停,定期自动轮换,定期自动巡检,故障自动切换,远方监控与控制六项,下文针对此六项系统功能作原理介绍。

2.3.1低液位自动保护功能

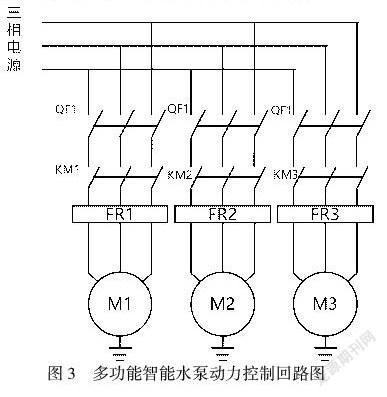

图3为水泵动力控制回路图,其中,M1、M2、M3为#1水泵,#2水泵、#3水泵电机。QF1为极限低水位液位器的常开接点。当集水井水位达到极限水位时,QF1断开,所有水泵均不启动。

2.3.2多功能智能水泵手动/自动控制启停

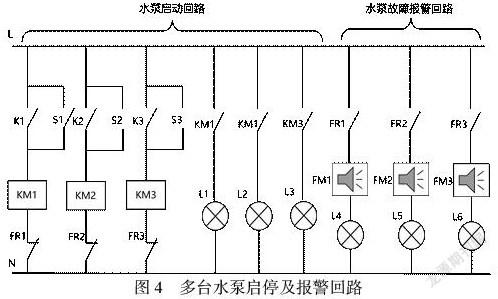

多台水泵启停及报警回路图如图4所示。以#1水泵的控制回路图为例,#2水泵、#3水泵以此类推。其中,KM1为#1水泵启动继电器,当KM1励磁时,图4中KM1常开接点闭合,#1水泵启动。K1为水泵手动启动接点,S1为水泵自动启动接点,L1为#1水泵启动指示灯,K1,K2,K3,S1,S2,S3接点的开闭由智能水泵控制器的输出信号直接控制。

(1)手动模式

当监控模式被设置成手动模式且低液位自动保护未启动时,QF1闭合。在控制触摸屏上手动点击“#1水泵启动”按键,K1接点闭合,KM1线圈励磁,#1水泵启动;在控制触摸屏上手动点击“#1水泵停止”按键,K1接点打开,KM1线圈失电,#1水泵停机。

(2)自动模式

假设#1泵工作在低液位状态,#2泵工作在高液位状态,#3泵在备用状态。智能水泵控制器内设有低液位上限水位,低液位下限水位,高液位上限水位,高液位下限水位四个液位参数,这四个参数可在触摸控制屏上手动更改。

低水位水泵自动启动/关停的软件控制图如图5所示,液位超声仪实时采集液位数据,并结合低水位水泵的工作状态判断是否需要启动或关停低液位水泵。当液位值大于等于设定的高液位,且水泵未过载,执行启动程序,发出指令启动水泵,当液位低过设定的低液位时,水泵停机,延时退出该程序段。高水位水泵控制逻辑类似。

2.3.3 定期自动轮换

水泵间自动轮换周期可在显示与参数设置单元手动设置。初始状态时,#1泵工作在低液位状态,#2泵工作在高液位状态,#3泵备用状态。N天后#2泵工作在低液位状态,#3泵工作在高液位状态,#1泵转为备用状态,2N天后#3泵工作在低液位状态,#1泵工作在高液位状态,#2泵转为备用状态。3N天后#1泵恢复到低液位工作状态,#2泵工作在高液位状态,#3泵转为备用状态。3台水泵循环工作。

初始设定为#1水泵的下一台水泵是#2水泵,#2水泵的下一台水泵是#3水泵,#3水泵的下一台水泵是#1水泵。当前的状态维持时间达到轮换周期时,低水位水泵轮换为当前低水位水泵的下一台水泵,高水位水泵,备用水泵同理,程序逻辑设定如图6所示。

2.3.4 定期自动巡检

水泵间自动巡检周期可在显示与参数设置单元手动设置。设置每隔N天对3台水泵自检一次。每次水泵工作时间为M秒后自动停机,继续循环到下一台水泵启动。直到3台水泵自检完。

水泵如遇到以下情形,不会参与自检:

a.工作中的水泵,不会重新关闭又启动,只做等待M秒(5)延时自动跳到下一台水泵自检。

b.有故障的水泵,自动停止对该水泵的自检,跳到下一台水泵自检。

2.3.5 故障自动切换

图3中的FR1、FR2、FR3为热继电器,与水泵电机串联。,其常闭接点串联在图4的水泵启动回路中,其常开接点串联在图4的水泵故障报警回路中。以#1水泵为例,当水泵电机过电流时,热继电器FR1励磁,其常闭接点断开,KM1失磁,#1水泵关停;同时,蜂鸣器FM1发出报警信号,报警灯L4亮。

与此同时,FR1过热信号输入智能水泵控制器,程序將#1水泵设置为故障隔离状态,#2水泵设置为低水位水泵,#3水泵设置为高水位水泵。

2.3.6 远方通信与控制

系统具备有以太网通信功能,可以将触摸屏操作界面传送到手机APP或者远程电脑上,通过服务器预设的IP地址通讯,实现远程通信与控制。

当用户使用手机APP进行远程控制时,登录系统,按照界面操作提示完成通讯后,就地控制触摸屏“操作界面和数据”可将实时信息传递至手机APP上。用户可通过手机“操作界面”观察设备当前状态(实时水泵工作情况、水位及报警信号等信息),还可以查询历史报警、进行参数设置及远程手动操作。远程电脑控制和手机APP控制原理相同,电脑屏幕大、画面清晰,方便操作。

现场设备发生故障时,系统将第一时间将信号上传至APP或者远程电脑,提醒设备维护人员现场故障类型及状态,辅助维护人员判断,通过故障性质灵活到现场处理。

3多功能智能水泵控制系统特点

3.1优化水泵工作策略,提高水泵使用寿命

(1)通过设置时间,实现水泵主备定期轮换。

定期进行主、备水泵自动切换轮换,均衡水泵工作时间提高水泵使用寿命,有效防止水泵长期运转磨损和长期不运转导致机械生锈被卡问题。

(2)通过设置时间,实现水泵定期自检。

定期进行水泵自动启动巡检功能。可以根据水泵型号自定义每次巡检水泵启动时间,有效防止水泵长期不运转而导致机械生锈被卡问题。

3.2采用远程通信技术,具备遥控遥视功能

可通过网络视频或手机安装APP及时了解水泵工作状态、集水井水位及水泵故障情况,实现通过网络或手机进行远程启/停。

3.3升级系统鲁棒性,有效减少故障时间

(1)实时切换故障水泵至备用水泵,确保水位在可控范围。

(2)增加水泵故障时的声光告警功能。增加蜂鸣器、故障指示灯报警,提醒巡检人员检查故障。

(3)增加一个极限水位控制器,水位低于极限水位时,水泵即停止工作。防止低液位控制器发生故障时水泵无法停止运转,避免水泵因长时间工作而损坏。

(4)多台水泵只设置一套信号采集单元,减少前期投入和后期维护成本,简化缺陷排查步骤,缩短缺陷排查时间。

4结语

实际运行表明,本文提出的多功能智能水泵控制系统解决了以往集水井水位监测系统的弊端,提高了车库和变电站水泵控制系统的灵活性和可靠性,减少人力维护成本,为车库和变电站及地下设施的远方维护提供了软硬件基础。

参考文献

[1]侯彩丽.地下变电站给排水设计优化措施[J].建材与装饰,2018,50:197-198

[2]邵笔贵,袁荣湘,孙荣富.金溪水电站集水井控制系统的技术改造[J],水电自动化与大坝监测,2004,28,4,45-47

[3]刘志刚.对集水井泵控制系统的改造[J],科学大众,2006,04,31-32

[4]DL/T 5216-2005 35kV~220kV地下變电站设计规定[S].

[5]周金孝.水泵控制方法、系统、装置、计算机设备和可读存储介质:中国 2010902738.2

[6]张万忠,孙晋.可编程控制器入门与应用实例[M].北京:中国电力出版社,2005