氨气压缩机组的智能控制与节能降耗

2021-12-04梁安

梁 安

(陕西奥维乾元化工有限公司 陕西府谷 719400)

1 工艺概述

氨气压缩机是合成氨装置和低温甲醇洗装置中的核心设备,运行过程中一旦出现异常或者停机,将导致整个装置的生产中断。某300 kt/a合成氨、520 kt/a尿素、200 kt/a甲醇装置中的氨气压缩机组出口冷凝的液氨分两路为各装置提供冷量,一路去低温甲醇洗装置,吸收工艺热量蒸发后返回压缩机一段;另一路去氨合成装置一级氨冷器冷却氨合成装置的合成气,蒸发的气氨返回压缩机四段,剩余的液氨进入二级氨冷器深冷合成气,蒸发的气氨返回压缩机二段[1]。

2 氨气压缩机组控制系统存在的问题

该氨气压缩机组采用NK32/45型多级冷凝式汽轮机驱动,压缩机型号为3MCL707+3MCL708,低压缸为7级叶轮压缩,高压缸为8级叶轮压缩。氨气压缩机组自投运以来,一直在高转速、高负荷下运行,主要存在以下几方面问题。

(1)喘振线。自开车以来,压缩机喘振线未经实测,原控制系统中的喘振线是根据压缩机制造企业提供的理论曲线进行控制,由于设计、制造等其他方面存在偏差,压缩机的实际喘振线与理论预测喘振线常存在显著差异,使用理论喘振线常无法完成精准的防喘振保护[2],且防喘振阀长期处于手动或半自动模式,其控制精度、响应时间、机组安全等无法保证。

(2)入口压力采用手动控制。压缩机入口压力通过手动控制转速、防喘阀和入口温度调节阀的开度调节,压缩机转速控制与性能控制未能实现关联。

(3)能耗高。一方面由于压缩机转速控制与性能控制未能实现关联,操作人员手动控制时,会相对保守地将压缩机组控制在较高的转速下;另一方面,在不同的季节四回一防喘阀有10%~25%开度,必然导致能耗增加,无法实现精细化操作,造成浪费,不利于生产运行的节能降耗。

(4)自动化率低。控制压缩机组的手动调节较多,自动化程度低,在操作时容易出现失误,造成压缩机出口压力波动,影响正常生产,甚至会对设备造成损害。

3 新系统的主要控制策略

3.1 喘振控制策略

根据压缩机生产企业提供的理论曲线重新计算压缩机组喘振线,将不同压缩机入口条件的喘振线弥合成一条喘振极限线(SLL)[3],在此基础上预留安全裕度计算出喘振控制线(SCL),并且在试车和运行前期阶段测出实际喘振点,进行修正得到较准确的SLL。

3.1.1 RT阶跃响应

在SLL与SCL之间增加一条隐藏的阶跃响应线(RTL),如果出现一个较大较快的扰动,当正常PID调节不能使压缩机操作点保持在SCL的右侧,操作点瞬间越过了SCL左侧的RTL时,控制器将会实施开环控制策略,即RT阶跃响应。RT阶跃响应会快速将预设的输出值重复累计叠加在常规PID控制的输出值上,共同作用于防喘振阀,直至操作点回到RTL的右侧,这样就可以增加足够的流量防止出现喘振[4]。

3.1.2 安全响应

在SLL的左侧增加一条安全响应线(SOL),如果因意外情况(较大的过程变化、特别严重的波动等)使压缩机的操作点越过SLL和SOL而发生喘振[5],则安全响应就会重新增加一定量的喘振控制裕度,使SCL右移,增大SCL与SLL之间的距离,保证在下一次喘振周期到来之前将喘振止住[6]。

3.1.3 紧密关闭控制

在SCL的右侧增加一条紧密关闭线(TSL),如果操作点在TSL的右侧,那么防喘振控制器的TS紧密关闭响应将输出信号全关防喘振阀;当操作点在TSL左侧和SCL右侧时,则输出较小开度使防喘振阀微开,防止防喘振阀卡涩,无法迅速打开,造成机组喘振。

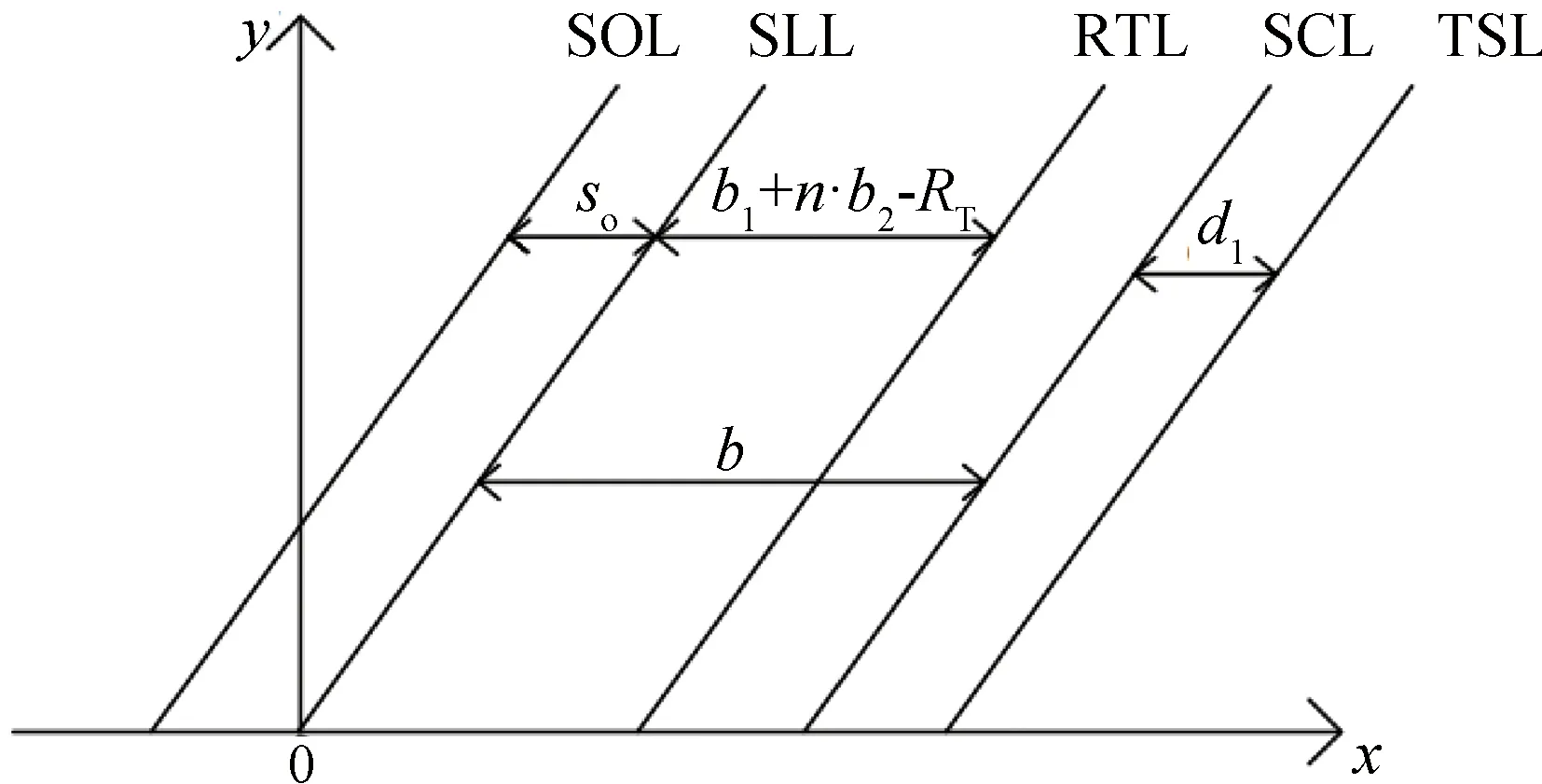

各种控制线之间的关系[7-8]见图1。

图1 各种控制线之间的关系

图1中坐标轴x、y为性能曲线的主要坐标,x为简化的流量平方,y为简化的压头;b为可变的安全裕度大小,即喘振控制裕度;b1为初始安全裕度;b2为安全响应偏置值,即每次检测到喘振时,SCL右移的距离;n为已发生的喘振次数;d1为TSL与SCL之间的预设距离;SO为安全响应偏置,是SLL与SOL之间的预设距离;RT为阶跃响应预设偏置。

3.2 机组负荷自动调节控制策略

压缩机入口压力性能控制回路与速度控制回路采用串级调节,实现转速跟随机组负荷变化的自动控制;同时通过入口压力超驰控制(POC)及系统解耦功能精确控制压缩机入口压力,实现稳压控制,即设定入口压力值后,可以实现机组负荷的自动调节。

3.3 Fallback策略

Fallback策略可用来监测流量、压力、温度等测量信号的现场回路情况。如果有现场测量回路故障,将发出报警,同时喘振控制进入Fallback状态,不会导致停车;性能控制器进入Fallback状态将自动转换至预先设置好的替代回路控制;当故障信号回路为联锁信号时,信号将保持在最后的真实值或预设的数值上,同时报警,联锁不会动作造成停车。

4 控制系统的改造实施

针对氨气压缩机组控制系统存在的问题,通过大量调研、分析和充分准备,于2019年9月大检修期间实施氨气压缩机组的智能控制与节能降耗改造,主要内容如下。

(1)新增一套专用控制系统,实现压缩机防喘振控制、入口压力性能控制和负荷自动调节转速控制。防喘振控制器、调速控制器执行周期为20 ms,输入点扫描周期为2.5 ms,输入点扫描8次,控制器执行1次。

(2)新系统出厂前完成了系统机柜硬件的组装和控制系统软件的组态,并测试合格。

(3)根据检修计划,安装了新系统机柜、操作站等设备,按照图纸将原系统中的转速、段间出入口压力、段间出入口温度、段间出入口流量、段间防喘振阀控制、段间温度控制阀等信号接入新的控制系统中,完成了新系统的安装接线调试工作。

(4)根据重新计算的喘振线及相关参数,设置了新系统内部的组态参数,删除了原系统中的相关组态。

(5)压缩机组启动后,进行了喘振点实测试验,中控和现场人员密切关注机组的运行参数和机组现场运行情况,通过反复微调,得到了更接近实际的喘振线。

(6)机组运行平稳后,调整了各控制器的相关参数,获得了压缩机组全自动智能控制的效果。

5 改造后的效果

改造后的控制系统画面简单明了,操作便捷,实现了对压缩机组的智能化控制,达到了节能降耗的目的。

(1)系统改造后的喘振控制线更加接近实际,3套防喘振控制算法分别用于氨压缩机组四回一、四回二、四回三防喘振阀的精确控制,并且在控制算法中增加了自动补偿压缩机入口压力、温度等参数的变化,防喘振阀门在所有工况可投入自动模式运行,正常负荷运行时防喘振阀可实现全关,减少了压缩机组的回流量,能够实现节能降耗。

(2)机组负荷自动调节控制策略实现了压缩机入口压力和机组转速的全自动控制功能,降低了操作人员的操作强度和误操作概率,提高了压缩机组自动化控制水平,有望实现压缩机组无人值守或黑屏操作,解决了工艺岗位缺员的问题。

(3)系统改造后,压缩机组额定负荷运行的转速由7 300 r/min降至6 960 r/min左右,汽轮机4.0 MPa中压过热蒸汽的消耗量由30 t/h减至24 t/h。按年运行时间7 900 h、中压过热蒸汽以50元/t计,氨气压缩机组年节能费用为237万元。

(4)实现了压缩机一段、二段、三段温度调节阀的自动控制。温度调节阀与防喘振控制解耦,解决了操作人员长期纯手动控制各段温度调节阀的问题。

(5)在系统改造过程中,根据控制系统的精度要求,重新修改了压缩机各段的压力、流量变送器的量程、阻尼时间、故障方向,评估了防喘振阀的流通能力、响应时间等参数,使压缩机组现场仪表和执行器能在最短时间内对压缩机的喘振进行调节,并且增加的Fallback策略避免了因仪表故障测量值突变导致的无故停机,大幅提高了控制系统的可靠性,解决了因生产波动对压缩机组本身造成的影响或破坏。

(6)控制系统改造后,提高了机组的自动化控制水平,缩短了生产开车时间,机组在热态情况下可以在30 min左右达到满负荷状态,快速恢复生产。

6 结语

随着工业自动化、智能化水平的发展,节能降耗必然是企业的重点控制之一,一套自动化程度高的控制系统不仅能降低企业生产成本,提高经济效益,而且在一定程度上可以帮助化工企业实现“机械化减员、智能化换人”的目的,向智慧工厂迈进。同时本次控制系统的改造,也可为其他企业在机组控制系统的选型或运行过程中出现同类问题时提供参考。