入炉物料含水量对电热法制磷工艺影响的研究分析

2021-12-04孙志立牛仁杰问立宁李江滔

孙志立, 牛仁杰, 问立宁, 李江滔

(1.攀枝花学院 四川攀枝花 617064;2.中国无机盐工业协会 北京 100013;3.云南天安化工有限公司 云南安宁 650309;4.黔南州化学化工学会 贵州都匀 558000)

当前,在绿色制造、严控长江流域“总磷”污染的大形势下,长江中上游“三磷”整治专项检查验收、咨询服务一直在进行。聚焦行业“十三五”发展及长江流域“三磷”整治过程中出现和需要解决的问题,推进行业节能降耗、安全环保、提质增效,有专家学者在“2019年全国(宜昌兴发)黄磷行业清洁生产技术现场交流会”的主题发言中提出了几点建议,可对促进黄磷行业清洁循环、生产工艺高质量发展起到较大的作用。

(1)坚持科学合理、因地制宜、一厂一策、标本兼治的原则,在加大后端环保治理设施投入的同时,应避免和杜绝重治轻防,减少硬件投入的比拼和工艺基础软件缺失的“一味救火”现象。

(2)“三磷”专项整治过程中,应充分认识前端防范的重要性,加强工艺指标、生产操作的规范化、标准化管理,从源头上减少污染物的产生;在后端开展技改的同时,保证技改装置安全、稳定、长周期运转。

1 电热法制磷入炉物料中水含量的误区及现状

1.1 入炉物料中水含量的误区

国内黄磷生产企业使用的磷矿石、硅石基本都是当地的资源,还原剂的来源则各有不同,用作还原剂的焦丁,有的就地取材,有的来自山西、内蒙古,最远的来自新疆;用作还原剂的煤丁,大部分以当地的无烟煤为主。原料制备都是在矿山或产地完成,到厂的磷矿石中含水量一般为3%~10%(质量分数,下同),硅石中的为3%~8%,焦丁中的为5%~12%,煤丁中的为3%~10%;在雨季和旱季,入炉原料的含水量有一定波动,磷矿石、炭质还原剂、硅石中的含水量依次为国家标准中规定的3~10倍、3~8倍、3~8倍,其中还原剂焦丁中含水量最高可达15%以上。

生产企业对到厂的磷矿石、炭质还原剂和硅石等3种物料,有的入炉前先烘干再送入配料仓,按配比经配料秤计量后送入顶部混料仓;有的仅烘干磷矿石,其余2种物料直接送入配料仓;有的不配备烘干设备,到厂的物料直接配料入炉。其原因是有些生产企业认为磷矿石、还原剂(焦丁或煤丁)烘干后会产生3%~10%的粉料[1],给收尘、回收利用带来麻烦,原料直接入炉不但省去麻烦,而且还可增加入炉量。

不同生产企业从经济成本、环保、管理等方面考虑3种物料的入炉质量水平,都有自己的解释,但可能会给日后的生产和产品销售留下隐患。

1.2 国内热法制磷的现状

中国黄磷工业的崛起和多电极黄磷电炉的创新技术,为国内外热法制磷技术的发展做出了不可磨灭的贡献。在20多年的生产运行中,由于管理、操作方法的差异,即便是设计、施工和使用相同原料的同类型多电极制磷电炉,在消耗和产量方面的指标也会存在较大的差异[2],使企业的节能降耗和升级改造面临着非常尴尬的局面[1,3]。

目前,热法黄磷生产原料制备的重要性并没有完全引起管理者的重视,国内各黄磷生产企业的原料制备仍然是按照自己的方式进行,缺乏规范化、标准化管理,因此常会出现以下情况:黄磷电炉突然发生电极上抬,炉气温度高,出渣困难,塌料,炉壁发红(甚至烧穿)[4-5];尾气中残磷等杂质含量成倍上升,锅炉装置燃烧室沉降的残渣成倍增加(之前每年最多清理1~2次,现在间隔10~15 d就需要进行清理);列管、烧嘴损坏严重等。

2 入炉物料中水的影响及研究分析

2.1 料层结构

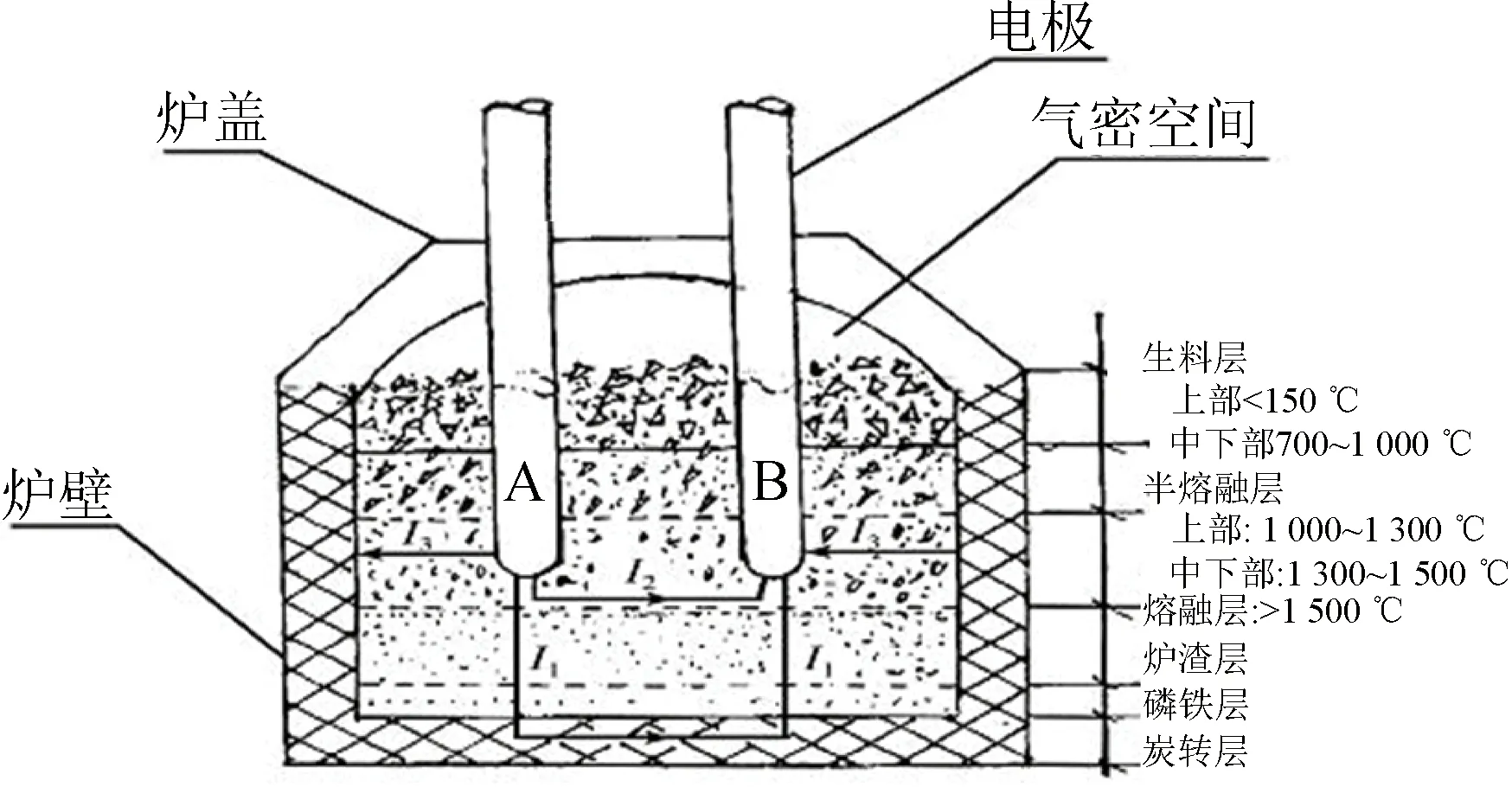

生产黄磷的混合料由顶部料仓顺料管加入炉内,首先进入温度<150 ℃生料层的上部,然后依次进入700~1 000 ℃生料层的中下部和1 000~1 300 ℃半生料层(又称半熔融层,是热交换和粉尘过滤区域)的上部,再进入1 300~1 500 ℃半生料层的中下部、熔融层(熔融层最优惠的反应温度是1 400 ℃);进入炉渣层、磷铁层以后,温度逐步下降,最后从渣口排出的磷渣温度一般在1 370 ℃左右。从图1可知,入炉物料中携带的水在700~1 000 ℃半生料层的上部已全部蒸发,根本不可能进入熔融层,随水带入的粉料也只会随炉气逸出制磷电炉或黏附在料层堵塞气道,降低了炉内除尘过滤能力和透气性[6-8]。

图1 物料进入各料层的温度分布

炉内下降的物料与上升的高温磷炉气是一个进行热传导的连续过程,提高进入熔融层的物料温度有利于化学还原反应的进行,离开熔融层的高温磷炉气将自身的热量传递给物料起到了一个连续不断的蒸发、烘干的作用,降低了产品单耗,有利于磷的冷凝和产品精制。

以上的分析表明,入炉物料带入的水及粉料是无法进入磷酸盐化学还原反应熔融层的,只会增加泥磷量和引发炉况恶化。

2.2 原料制备工序的工艺控制指标

国家标准《黄磷生产技术规范》(GB/T 33321—2016)中对入炉物料磷矿石、炭质还原剂、硅石中水的工艺控制指标(质量分数)依次为<1.0%(中小型制磷电炉<1.5%)、≤1.5%(中小型制磷电炉<2.0%)、<1.0%[9]。

原料中的水一部分是游离态的表面水,另一部分是与一些物质形成的结晶水(也称内水)。如果烘干效果不好或在雨季,原料中水的含量较高。

水的存在使粉矿、焦粉黏在固体颗粒上不易筛分,导致配料计量误差增大,粉矿、焦粉量增加,料层容易出现结壳和塌料。料层出现结壳时,电阻显著降低,支路电流增大,电极电流操作控制困难。如果装置中设有静电除尘器,还会引起高压电路短路,使静电除尘器丧失除尘功能[10-11]。

炉料入炉后,大部分水被蒸发并随炉气进入冷凝洗涤系统。如果炉料的化学组分、粒度、水含量等发生波动,带入炉内的细粉和炉内形成的细粉增多,在炉内相对低的温度下,料层上部发生结壳或熔融形成“结拱”,当“结拱”的硬壳无法承受物料的重压时会发生塌料,落入熔融层内的炉料温度突然升高,不仅与炽热的炭质还原剂反应生成H2、CO、CO2,还会与磷反应生成偏磷酸、磷化氢[11]。偏磷酸质黏,易黏在制磷电炉的横导气管管壁上并吸附粉尘,甚至堵塞横导气管通道;偏磷酸若沿下料管上升黏在下料管管壁上,同样会造成下料管的堵塞,处理起来非常困难。

在常态下,当含水物料入炉后,生成的水煤气(H2+CO)与炉料中带入的少量空气及上升的H2燃烧,使料层上部温度升高,以致于炉料的电阻降低,扰乱了炉内电流回路。

基于上述分析,有水存在就会降低磷产量、增加电能和电极消耗、损坏腐蚀设备,给生产带来隐患。因此,入炉原料必须烘干达到质量标准要求,炭质还原剂更是如此[2,6]。

2.3 “结拱”塌料和爆裂产生的细粉

不同类型的磷矿石因化学组分存在差异,导致其软化温度和熔化温度不同。当“结拱”的硬壳无法承受料层重压发生塌料时,炉料突然落入熔融层,一方面造成熔融层内熔融料溅起、温度急剧下降、电阻率急剧增加、电极电流锐减,另一方面如果频繁发生塌料,料层温度分布和熔融层温度不能稳定在适宜的范围内,对磷酸盐还原反应极为不利[11]。

塌料除了产生以上危害外,磷矿石温度突然升高的同时会发生爆裂,产生的细粉率高达12%~21%,这又为下一次的炉料“结拱”提供了条件,重复塌料使炉况形成恶性循环,最终引起电极时常折断。

有关资料表明,根据黄磷炉料粒径的组成和炉料配比,经测定炉料孔隙率为20.81%,此条件下炉料与磷蒸气的热交换(过滤除尘)及各料层的透气性等工艺条件最优,升华的炉气温度低,可使至后系统的粉尘量最少[6]。

小型电炉的操作经验表明:当炉料中细粉(<3 mm)量在15%以下时,电炉可以正常生产操作;当细粉量增至25%时,炉内有轻微塌料,操作电流不太稳定;当细粉量达到30%以上时,炉内就出现猛烈的塌料,电流、炉压频繁波动,粉尘含量大幅增加,质量浓度最高时可达90 g/m3。

大中型电炉的操作要求比小型电炉的高,根据经验,炉料细粉量为5%~10%时可正常操作,为10%~15%时有轻微波动,达到15%以上时就很难操作控制了。制磷电炉的透气性和良好的过滤除尘效果是由入炉物料的孔隙率决定的,影响入炉物料孔隙率的主要因素是炉料粒径(特别是<3 mm的细粉量),导致入炉物料质量恶化的根源就是含水量[6]。

料层结构被破坏后,生产处于不稳定状态,不仅扰乱了炉内的电流分布和热量平衡,而且破坏了电炉熔融层的形成和最优工艺条件的获取。因此,必须从源头上高度重视入炉物料中的含水量,以减轻炉内料层结构对电热法黄磷生产的影响。

2.4 入炉物料中水带走的热量

(1)炉气带走的显热

已知250 ℃时炉气比热为929.26 J/(kg·℃),每1 000 kg磷矿石产生炉气437.45 kg,按1 t磷矿石(P2O5质量分数为24.06%)生产成品磷105.04 kg,则生产1 t成品磷需要的磷矿:

1 000/105.04×1 000=9 520.18(kg)

生产1 t成品磷的炉气量:

9 520.18×437.45/1 000=4 164.60(kg)

炉气带走的显热:

4 164.60×929.26×250/1 000 000=967.50(MJ)

(2)炉气中水蒸气带走的热量

炉料含水量:

[9 520.18+1 515.00(炭质还原剂)+161.00(硅石)]×1%=111.96(kg)

25 ℃时带入的热量:

111.96×4.186 8×25=11 719(kJ)

100 ℃时吸收的热量:

111.96×4.186 8×100=46 875(kJ)

100 ℃时水变成水蒸气吸收的热量:

111.96×3 349.44=375 003(kJ)

100 ℃时水蒸气的显热:

111.96×1.507×100=16 872(kJ)

250 ℃时水蒸气的显热:

111.96×1.507×250=42 181(kJ)

其中:0~100 ℃水的比热为4.186 8 kJ/(kg·℃),100 ℃时水的汽化潜热为3 349.44 kJ/kg,100~300 ℃水蒸气的比热为1.507 kJ/(kg·℃)。

水蒸气带走的热量:

42 181-16 872+375 003+46 875-11 719=435 468(kJ)

(3)炉气带走的热量

967 500+435 468=1 402 968(kJ)

入炉物料中水的质量分数每增加1%,水变成水蒸气带走的热量为435 468 kJ,这些热量折合生产1 t黄磷产品增加的电耗(1 kW·h=3 600 kJ):435 468/3 600=121(kW·h)。由于目前入炉磷矿石品位的下降,吨磷单耗上升,实际损失的热量要大于此值[6]。

3 结语

(1)从源头上高度重视入炉物料中的含水量。炉料带入的水及粉料无法进入磷酸盐还原反应的熔融层,只会增加泥磷量、加重炉况恶化等,给生产带来危害。只有保证入炉物料的质量,才能提高电炉的热利用率,减少事故的发生,延长制磷电炉的使用寿命,实现节能降耗[12]。

(2)制磷电炉的透气性和良好的过滤除尘效果是由入炉物料的孔隙率决定的,影响入炉物料孔隙率的主要因素是炉料粒径(特别是<3 mm的细粉),导致入炉物料质量恶化的根源就是水[2,10]。

(3)水的存在会降低黄磷产量、增加电能和电极消耗、损坏腐蚀设备,给生产带来意想不到的危害。因此入炉物料制备时必须烘干,并达到国家标准中的质量要求。