清洁型固定层间歇煤气化与新型煤气化合成氨生产技术大气污染物排放水平比较

2021-12-04曹占高魏金风王亚楠

曹占高, 魏金风, 王亚楠

(1.中国氮肥工业协会 北京 100029; 2.河北省东光化工有限责任公司 河北沧州 061600)

1 清洁型固定层间歇煤气化合成氨生产技术的开发与集成

1.1 技术开发与集成的过程

受山西省晋城市环保局的委托,中国氮肥工业协会组织行业专家于2018年1月24日至26日,对晋城市重点化工企业开展了环保提升改造研讨服务,结合无烟块煤供给有保障区域的实际情况,专家组对采用间歇煤气化技术生产合成氨的技术路线给予了肯定:以煤为主要原料的合成氨生产符合中国的原料结构特征,间歇煤气化工艺技术在未来一段时期内仍是制取合成氨原料气的主要工艺路线之一;固定层间歇煤气化工艺具有技术成熟、装置投资少的优点,符合国家产业政策以及原料本地化发展的要求。专家组对采用传统固定层间歇煤气化技术生产合成氨过程中存在的部分关键点位废气无组织散发、直接排放等问题,提出了开发“湿法除尘或干法除尘+间接冷却降温”煤气除尘降温技术、半水煤气脱硫和变换气脱硫“脱硫液再生尾气”集中回收送锅炉焚烧治理、溶剂吸收法变换气脱硫工艺“富液闪蒸气”回收至气柜或半水煤气脱硫塔气体入口等环保治理与技术提升的意见和措施。

开展“晋城市重点化工企业环保提升改造污染减排研讨服务会”后,中国氮肥工业协会技术委员会委托河北阳煤正元化工集团有限公司开发“湿法除尘或干法除尘+间接冷却降温”煤气除尘降温技术。

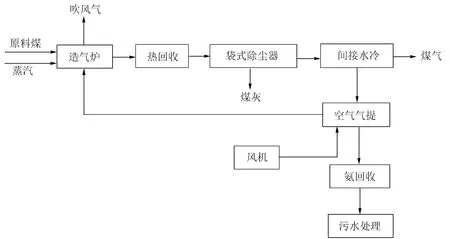

在中国氮肥工业协会的组织与推动下,河北省东光化工有限责任公司(以下简称河北东光化工公司)、河北正元化工工程设计有限公司(以下简称河北正元设计公司)与上海境业环保能源科技股份有限公司共同开发并实施了国内首套常压固定层间歇煤气化造气循环水系统环保治理改造项目(见图1)。该项目共分三期建设,一期示范装置(四炉一组)于2019年11月投入运行;二期一分厂(合成氨产能400 kt/a)全面提升改造于2020年8月投入运行,成功实现了造气循环水系统含酚、氰、氨废气的“零排放”,彻底解决了困扰行业生存的环保难题,达到了预期目标;三期二分厂(合成氨产能180 kt/a)全面提升改造于2020年11月投入运行。

图1 常压固定层间歇煤气化造气循环水系统环保治理改造项目整体流程框图

2020年11月9日,中国氮肥工业协会组织专家对“固定层间歇造气循环水挥发性污染物治理技术”进行了科技成果鉴定,专家组认为该技术解决了现场异味、挥发性污染物排放及湿渣产生的环保问题,基本消除了造气循环水系统污染物的无组织排放。

1.2 主要技术内容

就煤气除尘洗涤水的循环利用以及废水和废气中酚、氰、氨污染物的治理来讲,固定层间歇煤气化煤气除尘降温技术的发展历程可分为4个阶段,第一到第三阶段解决了系统堵塞与废水排放量大的问题,第四阶段解决了含酚、氰、氨废气排放的问题。

第一阶段的固定层间歇煤气化煤气除尘降温技术(20世纪80年代之前):造气洗涤冷却水排放量大(包括洗气塔排水、脱硫除尘器排水,吨氨共约100 m3),该洗涤冷却水中颗粒物在沉降池中经简单的物理沉降后直接排放(悬浮物质量浓度为900 mg/L以上)。

第二阶段的固定层间歇煤气化煤气除尘降温技术(20世纪八九十年代):煤气除尘洗涤水闭路循环,水中悬浮物采用平流沉淀池沉降,高温循环冷却水通过在开式冷却塔中与空气对流换热、蒸发降温后循环使用。此阶段造气循环冷却水中悬浮物质量浓度约为500 mg/L,吨氨排放量为5~20 m3或更多。

第三阶段的固定层间歇煤气化煤气除尘降温技术(20世纪90年代末期):水中悬浮物采用平流沉淀池+微涡流澄清池的形式沉降去除,水中悬浮物质量浓度降至50 mg/L以下,基本上解决了设备与管路的堵塞问题,循环水系统可实现超低排放(吨氨约1 m3或更少)。

第四阶段的固定层间歇煤气化煤气除尘降温技术(始于2019年):采用“干法除尘+间接冷却降温”煤气除尘降温技术,实现了沉淀池和冷却塔含酚、氰、氨等大气污染物的废气“零排放”。

第一阶段、第二阶段的固定层间歇煤气化技术统称为传统的固定层间歇煤气化技术。2008—2011年,中国氮肥工业协会与原环保部南京环境科学研究所共同承担了原环保部的“煤为原料合成氨生产污染防治最佳可行技术研究”公益课题,为充分反映技术发展现状,将代表当时技术水平的固定层间歇煤气化技术称为“改进型固定层间歇煤气化技术”(采用了第三阶段的固定层间歇煤气化煤气除尘降温技术)。将采用了以“干法除尘+间接冷却降温”为主要内容的固定层间歇煤气化合成氨生产技术称之为“清洁型固定层间歇煤气化合成氨生产技术”,其主要特征是实现了造气循环冷却水系统无“含酚、氰、氨等大气污染物”的废气排放。

清洁型固定层间歇煤气化合成氨生产技术主要内容如下。

(1)采用“干法除尘+间接冷却降温”等方式的煤气除尘降温技术,实现造气循环冷却水系统无“含酚、氰、氨等大气污染物”的废气排放。

(2)对含颗粒物大气污染物排放的造气炉等相关设备进行改造,改造内容包括采用全封闭式振动筛、布袋除尘、雾森抑尘、气化炉渣封闭排放、粉尘物料密闭输灰,产尘点全部密闭、封闭或设置集气罩。

(3)对含H2S恶臭物质的脱硫过程吸收液再生排放废气进行治理,即脱硫液再生尾气集中回收送锅炉焚烧治理,溶剂吸收法变换气脱硫工艺富液闪蒸气回收至气柜或半水煤气脱硫塔气体入口,杜绝含H2S的尾气直接排放。

(4)提高变换气脱硫效率,确保脱碳工序排放的气提气、解吸气、放空CO2气中的H2S含量达标。

(5)实现大气中挥发性有机物(VOCs)减排,含有机溶剂、H2S等污染物的溶剂吸收法脱碳工艺富液闪蒸气返回系统或送三废流化混燃炉(以下简称三废炉)、吹风气燃烧炉处理;加强溶剂吸收法脱碳溶剂的回收,减少闪蒸气、气提气、CO2气中的溶剂含量;加强甲醇精馏、甲醇储存及充装系统排放废气的回收与综合利用,减少含VOCs废气排放。

(6)供热锅炉系统(燃煤锅炉、三废炉、吹风气余热回收装置)烟气污染物实现达标排放(超低排放、特别排放的排放限值)。

2 两种煤气化技术合成氨生产大气污染物排放情况

合成氨生产排放的大气污染物主要为SO2、NOx、颗粒物;排放的恶臭气体主要为NH3、H2S;排放的VOCs主要为甲醇。

固定层间歇煤气化合成氨生产排放的大气污染物,按有组织排放、无组织排放、VOCs排放等3种情形分别与新型煤气化合成氨生产对比。水煤浆气化、干煤粉气化合成氨产能约占新型煤气化合成氨总产能的90%,因此以这两种煤气化技术合成氨生产的大气污染物排放情况代表新型煤气化合成氨生产的大气污染物排放情况。

2.1 有组织大气污染物排放情况

2.1.1 清洁型固定层间歇煤气化合成氨生产

清洁型固定层间歇煤气化合成氨生产过程有组织排放的含污染物废气主要为造气吹风气经余热回收装置或三废炉燃烧后的烟气(含SO2、NOx、颗粒物等)、脱硫富液再生尾气和脱碳工序排放废气中的恶臭污染物H2S(经焚烧后转化为污染物SO2)。

(1)吹风气余热回收装置、三废炉烟气

清洁型固定层间歇煤气化工序产生的有组织排放废气为吹风气,其组成随煤种和气化条件控制的差异而有所不同。无烟煤的硫含量相对较低,作为固定层煤气发生炉使用的原料煤,一般要求其含硫质量分数小于1%,吹风气经余热回收装置燃烧后吨氨排放的烟气量为2 650~3 000 m3(标态),其中SO2质量浓度低于500 mg/m3(标态)。吹风气余热回收装置配套锅炉蒸发量一般在50 t/h以下,排放烟气中SO2质量浓度可满足《锅炉大气污染物排放标准》(GB 13271—2014)的要求,即在用锅炉自2015年10月1日起排放SO2质量浓度限值为400 mg/m3(标态)。

三废炉于2002年投运成功,主要用于回收吹风气和气化炉炉渣的余热。三废炉可以配烧一定量的烟煤,单套规模最大的三废炉配套的锅炉蒸发量已达到120 t/h。视锅炉蒸发量不同,三废炉排放的烟气执行国家标准GB 13271—2014或《火电厂大气污染物排放标准》(GB 13223—2011),全部配套建设了除尘、脱硝、脱硫设施。

(2)配套燃煤锅炉烟气

采用清洁型固定层间歇煤气化工艺,生产1 t合成氨需要消耗烟煤约100 kg。配套的燃煤锅炉排放烟气执行国家标准GB 13271—2014或GB 13223—2011,一半以上的产能已达到特别排放或超低排放的标准要求。

(3)脱硫富液再生排放含H2S废气

半水煤气和变换气中的H2S大部分通过湿式氧化法脱除;脱硫液再生系统采用空气再生,空气中的N2和过剩的O2从再生槽中逸出时,将气提出溶解于脱硫液中的气体,废气的主要成分是N2、O2和少量的CO、CO2、H2S。

半水煤气脱硫富液再生尾气、变换气脱硫富液再生尾气通常以无组织的形式从再生槽顶部排至大气中。为消除周边环境异味,已有少部分企业将再生尾气集中回收送至锅炉或三废炉焚烧,其中的H2S燃烧后生成SO2,SO2随锅炉或三废炉烟气经脱硫达标后排放,或由活性炭脱除装置脱除VOCs及硫化物后经排气筒高点放空。

(4)脱碳工序排放含H2S废气

变换气经脱硫后仍含有微量的H2S,在脱碳吸收塔内经碳酸丙烯酯法(PC法)、聚乙二醇二甲醚法(NHD法)、甲基二乙醇胺法(MDEA法)等湿法脱碳工艺技术脱除CO2的同时,其中的H2S也被吸收脱除。吸收CO2、H2S后的脱碳富液在再生时的闪蒸、气提阶段将产生含有H2S污染物的气体,闪蒸气的主要成分是CO2、H2、N2及微量硫化物,气提气主要成分是空气或N2、CO2及微量硫化物。变压吸附脱碳吸附剂再生时的解吸气中也含有少量的H2S。脱碳排放的CO2中也含有一定量的H2S。

变换气脱硫后的H2S含量直接影响闪蒸气、气提气、解吸气、排放CO2中的H2S指标。部分企业排放以上气体时若H2S含量存在超标的情况,可通过优化控制或增强脱硫设施能力,确保各排放气体中H2S含量达标。

(5)其他不直接排放的生产废气

①铜洗再生气(含氨废气)。目前还有少数企业采用铜洗工艺,铜洗再生气经净氨后回收至氢氮气压缩机一段进口,不外排。

②氨合成放空气、氨罐弛放气(含氨废气)。氨合成放空气、氨罐弛放气的主要成分为H2、N2、NH3、CH4和Ar。两种放空气体经回收NH3、H2后,剩余的CH4回收为液化天然气(LNG)或送造气吹风气余热回收装置用作助燃气,无直接排放。

③甲醇中间槽闪蒸气。联产甲醇装置的甲醇中间槽排放的闪蒸气中含有较多的CO和H2,还有少量有机物,这部分气体经减压后回收至氢氮气压缩机一段进口,作为合成CH4和NH3的原料气。

2.1.2 新型煤气化合成氨生产

(1)煤粉输送排放气体

干煤粉气化的煤粉输送通常以N2或CO2为载气,每生产1 t合成氨通常排放约15 m3气体。

(2)煤粉干燥尾气

入厂的原料煤中含有质量分数1%~6%的水分。采用干煤粉气化时,为避免煤粉结团,需要将煤粉中的水分干燥至质量分数<2%。煤粉干燥采用低硫燃料,通常以液氮洗工序溶解了CO、CH4等杂质的尾气和甲醇洗后的净化气为燃料气,这些燃料中不含硫。每生产1 t合成氨,通常排放约100 m3干燥尾气。

(3)酸性气硫回收尾气

在低温甲醇洗工序,从原料气中脱除的含H2S酸性气采用克劳斯硫回收技术生产硫黄时,硫回收尾气中H2S、SO2的体积分数分别为0.3%~0.5%、0.2%~0.8%。该硫回收尾气送锅炉焚烧,焚烧烟气随锅炉烟气经进一步脱硫,达超低排放指标后排放至大气。采用低硫原料时,吨氨酸性气尾气为20~25 m3(标态)。

如果从原料气中脱除的含H2S酸性气采用湿式制酸工艺生产H2SO4,早期建设的装置工艺尾气中SO2质量浓度一般控制在120~480 mg/m3(标态),后期建设的装置控制在50 mg/m3(标态)以下时,可直接排放。采用低硫原料时,吨氨酸性气尾气约150 m3(标态)。

(4)配套燃煤锅炉烟气

采用新型煤气化工艺制取原料气生产合成氨,吨氨需消耗燃料煤200~500 kg,配套燃煤锅炉排放烟气执行国家标准GB 13223—2011,绝大多数企业已达到超低排放指标要求。

(5)含H2S的气化闪蒸气

加压煤气化工艺在生产过程中排放的废气来源于高温黑水中溶解的气体,如H2、CO2、CO、H2S、微量NH3等,经减压闪蒸后首先得以解吸,大多数企业将其送入锅炉或火炬燃烧。后期建设的部分大型装置,将气化闪蒸气送硫回收系统。吨氨产生1~6 m3(标态)气化闪蒸气,其中H2S的质量浓度在10 mg/m3(标态)以下。

(6)其他不直接排放的生产废气

液氮洗洗涤塔底部排出的废液经闪蒸减压出的气体混合物中不含硫化物,直接送锅炉作为燃料,燃烧后的烟气中无SO2。采用干煤粉气化技术时,该废气可用于煤粉干燥。

2.2 无组织大气污染物排放情况

2.2.1 固定层间歇煤气化合成氨生产

2.2.1.1 备煤过程废气

入厂的无烟块煤中含有少量的煤粉、煤矸石和大块煤炭,煤粉的筛分、煤矸石的拣出、大块煤炭的破碎会产生少量的含颗粒物废气无组织排放,无烟块煤的输送过程也会产生少量的含颗粒物废气无组织排放。以上废气产生量少,可忽略不计。

2.2.1.2 造气循环冷却水系统废气

(1)改进型固定层间歇煤气化

改进型固定层间歇煤气化工艺吨氨产生的煤气洗涤冷却水30~50 m3,其中主要污染物为总氮、氨氮、化学需氧量(COD)、氰化物、挥发酚、硫化物、悬浮物等。煤气洗涤冷却水经沉淀、降温后循环使用。

①洗气塔排水至输水地沟时,煤气洗涤冷却水中溶解的气体溢出后产生的无组织废气排放。

②在开放式输水地沟中,煤气洗涤冷却水中溶解的气体溢出后产生的无组织废气排放。

③在平流沉淀池表面,煤气洗涤冷却水中溶解的气体溢出后产生的无组织废气排放。

④高温煤气洗涤冷却水采用冷却塔直接晾水冷却时,冷却水中溶解的气体被冷却空气气提后产生的含酚、氰、氨等污染物的冷却塔排气。

(2)清洁型固定层间歇煤气化

清洁型固定层间歇煤气化造气循环冷却水系统全封闭,实现了大气污染物无组织的“超低排放”。

①清洁型固定层间歇煤气化无洗气塔排水、开放式地沟输水时产生的大气污染物无组织排放情况。造气工序降温冷却水采用管道密闭循环,解决了开放式地沟输送降温冷却水(煤气洗涤冷却水)在排水、输送过程中由于溶解废气溢出所产生的无组织排放问题。

②清洁型固定层间歇煤气化无沉淀池表面大气污染物无组织排放情况。经废热锅炉进行余热回收后的半水煤气采用袋式干法除尘,可捕集煤气中夹带的99%以上的煤粉、粉尘、盐分等物质及90%以上的焦油和气溶胶等,处理后的半水煤气中粉尘质量浓度≤5 mg/m3(标态),煤气洗涤冷却水中悬浮物质量浓度可降至50 mg/m3(标态)以下,冷却水系统不再需要设置沉淀池。

③清洁型固定层间歇煤气化无含酚、氰、氨等大气污染物的冷却塔废气排放。采用间接换热方式对循环水进行降温,解决了造气循环水直接晾水冷却时产生的挥发性污染物向大气逸散的问题。

煤气中未反应的蒸汽冷凝后产生的“增量冷凝水”采用空气气提,气提后含H2S、挥发酚、氨等的气提空气进入造气炉燃烧,气提净化后的冷凝液送至污水处理系统处理后达标外排或回收利用。气提塔可以气提出98%的H2S、20%以上的COD、20%以上的挥发酚和10%以上的氨氮。

2.2.1.3 脱硫富液再生尾气

在传统和改进型固定层间歇煤气化合成氨生产中,脱硫富液再生尾气以无组织的形式从再生槽顶部直接排放至大气中。在清洁型固定层间歇煤气化合成氨生产中,将脱硫富液再生尾气集中收集并焚烧处理,变无组织排放为有组织排放。

2.2.1.4 废水末端治理废气

在传统和改进型固定层间歇煤气化合成氨生产中,含氨氮、COD及少量酚、氰等的造气循环冷却水系统排水和清洁循环冷却水系统排水、尿素车间排水等一并进入末端废水处理装置,统一治理。末端废水治理设施敞开液面上方100 mm处的VOCs浓度较低,一般在20 μmol/mol以下,现场无明显异味,污染物的无组织排放量很少。近年来,部分企业按照当地环境主管部门要求,水池封闭加盖,散发废气经风机抽送至后端除臭系统,经水洗、光氧化、活性炭吸附后排放。

采用间接冷却技术的清洁型固定层间歇煤气化,进气提装置的空气量远小于原进冷却塔的空气量,气提后增量水中的各种污染物浓度高于原造气循环水排水中的,气提后的增量水如直接排入末端水处理装置,存在处理能力不足的情况,需要新建氨回收装置和增量水末端废水治理设施。

2.2.2 新型煤气化合成氨生产

2.2.2.1 备煤过程废气

入厂的原料煤需经过破碎、磨煤后才能制成煤粉或水煤浆,破碎、磨煤过程中产生的含颗粒物废气无组织排放,但废气产生数量少,可忽略不计。

2.2.2.2 煤气化灰水系统废气

一般情况下,水煤浆、干煤粉的气化温度高达1 350 ℃(或更高),高温下气化反应进行得极其充分,煤气洗涤后产生的高温黑水中的主要污染物是悬浮物、氨氮、COD,氰化物、酚类物质等很少。影响高温黑水循环使用的主要因素是水中悬浮物(堵塞)和氯离子(腐蚀)含量。高温黑水中的悬浮物经絮凝、沉淀后循环使用,不需要冷却降温。一般情况下,循环水中COD、氨氮质量浓度为220~700、300~480 mg/L。某企业经自行测定,澄清器敞开液面上方100 mm处VOCs浓度<50 μmol/mol,现场无异味,污染物的无组织排放量很少。

2.2.2.3 变换冷凝液废气

加压煤气化合成氨生产中,变换工序排放的变换冷凝液氨氮质量浓度高达5 000~8 000 mg/L,通常采用汽提的方式脱除氨氮,汽提气通常采用送火炬或硫回收装置进行焚烧的方式处理。近年来,有关单位开发了精馏装置对高氨氮冷凝液进行脱氨处理,回收质量分数约5%的氨水用于锅炉烟气脱硫。脱除氨氮的废水,采用干煤粉气化技术时可送至气化工序碳洗塔、灰水系统作为补水,采用水煤浆气化技术时可作为制备水煤浆的水源,综合利用不排放。用于制备水煤浆时,可能会产生含氨废气的无组织排放,通常采用集中收集后水洗吸收或送锅炉焚烧的方式处理,避免了氨的无组织排放。

2.2.2.4 废水末端治理废气

采用水煤浆气化技术的某氮肥企业,废水末端治理设施敞开液面上方100 mm处VOCs浓度<50 μmol/mol,现场无异味,污染物的无组织排放量很少。

2.3 大气中VOCs有组织排放情况

《大气挥发性有机物源排放清单编制技术指南(试行)》给出的“挥发性有机物”定义为:在标准状态下饱和蒸气压较高(标准状态下大于 13.33 Pa)、沸点较低、相对分子质量小、常温状态下易挥发的有机化合物。

2.3.1 固定层间歇煤气化合成氨生产

固定层间歇煤气化合成氨生产大气中VOCs有组织排放存在于溶剂法的脱碳工序和联产甲醇装置的甲醇精馏工序。

2.3.1.1 脱碳工序

大多数企业采用溶剂法脱碳时,以碳酸丙烯酯(PC)为吸收液,少部分企业以聚乙二醇二甲醚(NHD)、甲基二乙醇胺(MDEA)为吸收液,在标准状态下这3种溶剂的饱和蒸气压均远低于13.33 Pa,不属于挥发性有机物,由这3种溶剂挥发造成的VOCs大气污染物排放可忽略不计。

PC、NHD、MDEA等3种脱碳工艺的溶剂消耗定额分别为吨氨1.0、0.2、0.3 kg,与新型煤气化合成氨生产中普遍应用的低温甲醇洗工艺相比,溶剂消耗量较低。

2.3.1.2 联产甲醇精馏工序

经CO变换和CO2脱除后的原料气中仍含有少量残余的CO和CO2,为防止它们对氨合成催化剂的毒害,要求将进氨合成系统的气体中的(CO+CO2)脱除至微量(体积分数<10×10-6)。我国独创的与固定层间歇煤气化工艺相匹配的先进清洁生产工艺,综合利用需脱除的CO和CO2联产甲醇,降低合成氨生产成本和能耗。甲醇精馏尾气采取送锅炉焚烧等治理措施,可实现无VOCs废气直接排放。

2.3.2 新型煤气化合成氨生产

在新型煤气化合成氨生产中,低温甲醇洗脱碳采用甲醇溶液,在标准状态下的饱和蒸气压为29.6 mmHg(3 946 Pa),属于挥发性有机物,甲醇消耗定额为吨氨0.7~2.2 kg。含甲醇的有组织废气排放为洗涤塔排放尾气,中国氮肥工业协会通过对3家典型企业的调研,洗涤塔尾气排放量为吨氨440~850 m3。洗涤塔尾气主要成分为CO2和N2,通常情况下尾气中甲醇质量浓度约为100 mg/m3,先进企业所产生的尾气中甲醇质量浓度<50 mg/m3,通过洗涤塔尾气排放的甲醇量吨氨为0.02~0.08 kg。

2.4 大气污染物排放关键点位及工艺流程

2.4.1 大气污染物排放关键点位

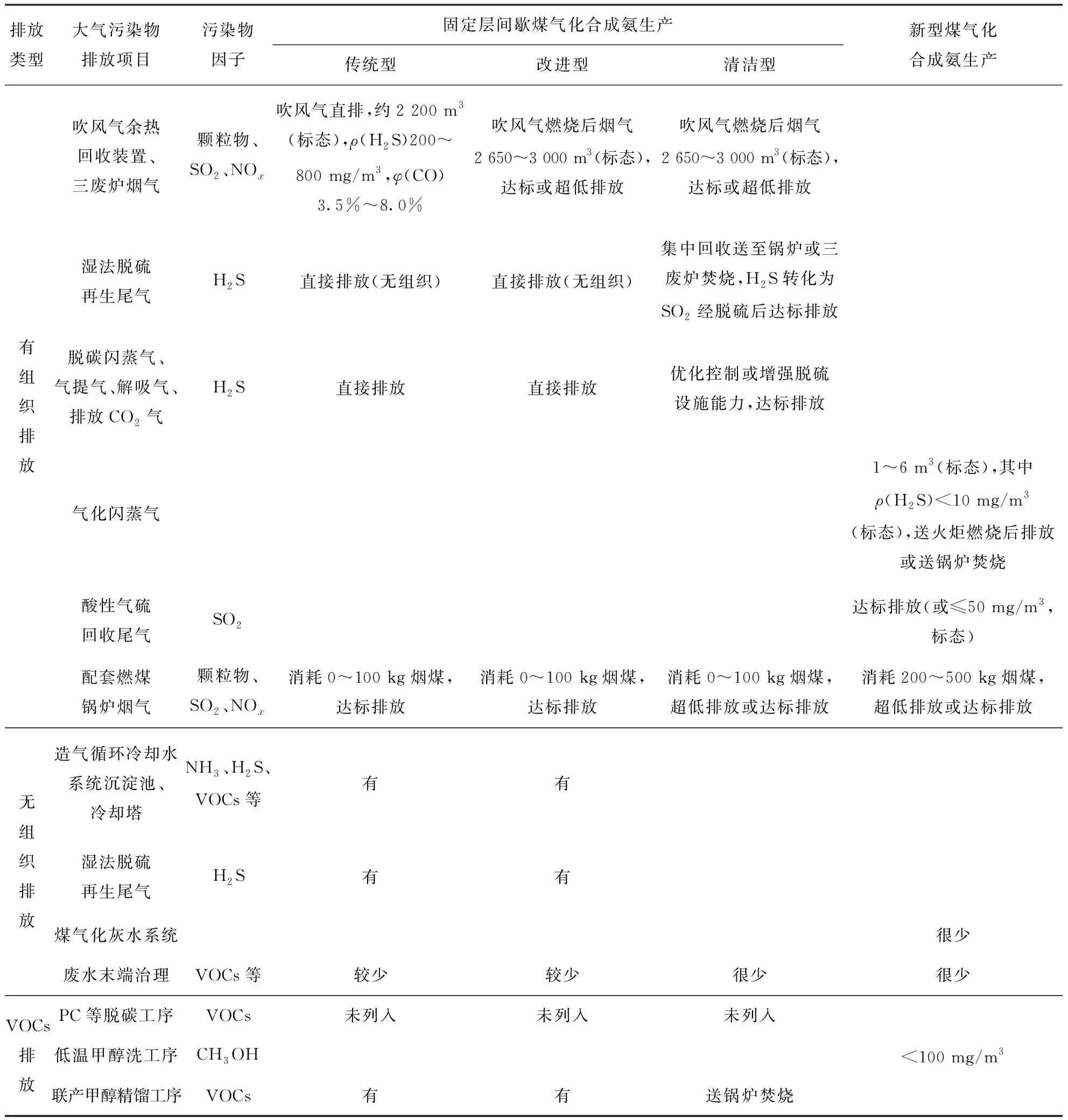

固定层间歇煤气化合成氨生产与新型煤气化合成氨生产大气污染物排放关键点位及吨氨排放量见表1。

表1 两种煤气化技术合成氨生产大气污染物排放关键点位及吨氨排放量

2.4.2 工艺流程图

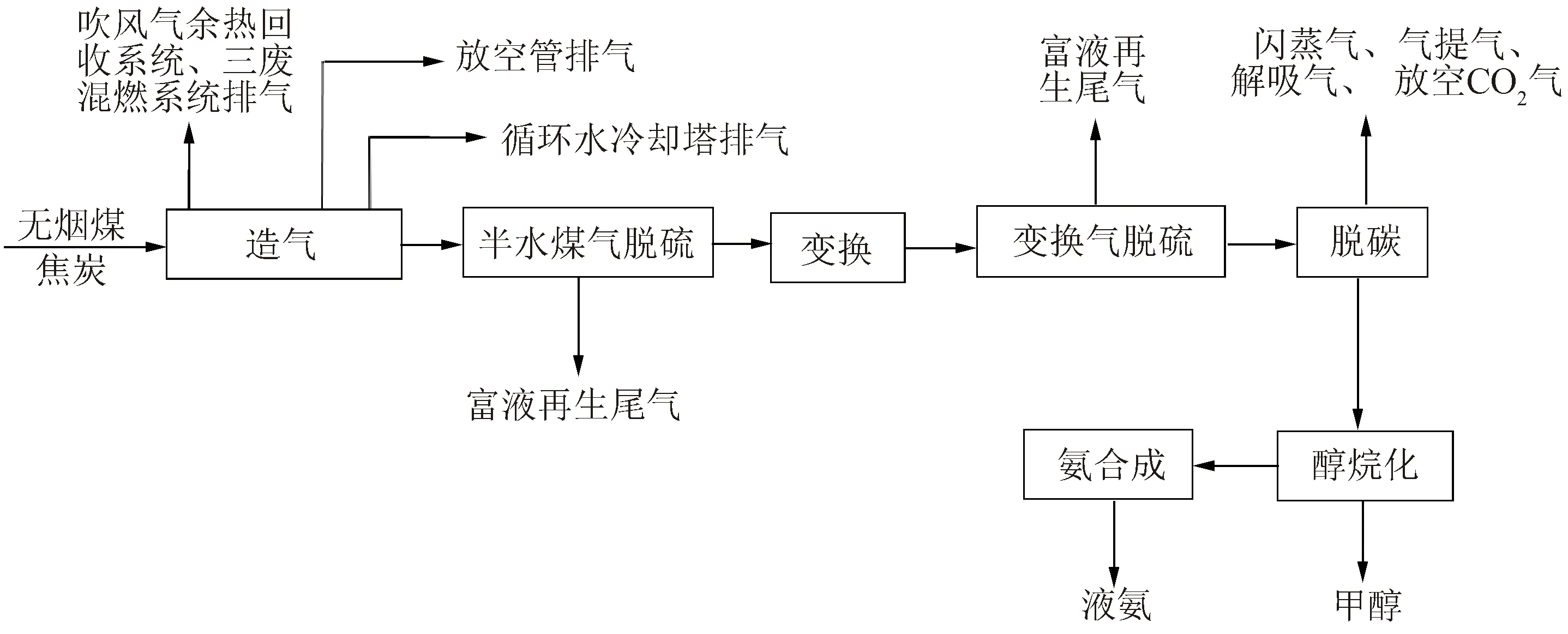

带大气污染物排放关键点位的固定层间歇煤气化合成氨生产和新型煤气化合成氨生产(干煤粉气化)工艺流程见图2和图3。

图2 带大气污染物排放关键点位的固定层间歇煤气化合成氨生产工艺流程

图3 带大气污染物排放关键点位的新型煤气化(干煤粉气化)合成氨生产工艺流程

3 两种煤气化技术合成氨生产大气污染物排放情况对比(领先企业)

3.1 大气污染物有组织排放量对比

3.1.1 SO2有组织排放量

3.1.1.1 清洁型固定层间歇煤气化合成氨生产

清洁型固定层间歇煤气化合成氨生产直接排放SO2的点位是造气吹风气经吹风气余热回收装置燃烧后的烟气、燃煤锅炉烟气。

(1)吹风气余热回收装置烟气SO2排放量

排放烟气污染物浓度取GB 13271—2014中表3“重点地区特别排放限值”(颗粒物、SO2、NOx分别为30、200、200 mg/m3)时,吨氨SO2排放限值为565 g;烟气达到超低排放标准要求时,吨氨SO2排放限值为141 g。

(2)燃煤锅炉烟气SO2排放量

参照《排污许可证申请与核发技术规范 化肥工业-氮肥》(HJ 864.1—2017)中第12页“表4 锅炉废气基准烟气量参考表”,燃煤锅炉消耗1 kg燃煤的烟气排放量取9.9 m3(标态),下同。

排放烟气污染物浓度取GB 13271—2014中表3“重点地区特别排放限值”时,吨氨烟气SO2排放限值为139 g;烟气达到超低排放标准要求时,吨氨烟气SO2排放限值为35 g。

(3)排放含H2S废气经焚烧转化为SO2情况

含H2S的脱硫富液再生排放废气集中回收送至锅炉或三废炉焚烧转化为SO2,气量少、浓度低,总量很少,可忽略不计。

(4)SO2有组织排放限值

执行特别排放标准时,吨氨SO2有组织排放限值为565+139=704(g);执行超低排放标准时,吨氨SO2有组织排放限值为141+35=176(g)。

3.1.1.2 新型煤气化合成氨生产

新型煤气化合成氨生产直接排放SO2的点位是干煤粉气化煤粉干燥尾气、酸性气硫回收装置尾气、燃煤锅炉烟气。

(1)煤粉干燥尾气SO2排放量

煤粉干燥采用低硫燃料,通常以液氮洗工序溶解了CO、CH4等杂质的尾气和低温甲醇洗后的净化气为燃料气,这些燃料中不含硫,因此煤粉干燥尾气SO2排放量可忽略不计。

生产1 t合成氨通常排放约100 m3干燥尾气。通过对2家生产企业的调研,吨氨干燥废气排放的SO2量不超过1.5 g。

(2)酸性气硫回收装置尾气SO2排放量

酸性气回收生产硫黄时,大多数企业将硫回收装置的尾气直接送锅炉焚烧。新型煤气化合成氨生产配套燃煤锅炉蒸发量在65 t/h以上(少数规模较小的装置除外),烟气执行超低排放标准。据对行业中的先进企业调研,采用低硫原料时,吨氨硫回收尾气中的SO2(其中的H2S折算成SO2)为280~1 400 g,送燃煤锅炉经焚烧、脱硫达超低排放标准后排入大气,吨氨SO2排放量为1.0~1.3 g。

酸性气回收生产硫酸时,近年来建设的装置可实现尾气达标直接排放。调研某先进企业,采用低硫原料时,吨氨硫回收尾气中的SO2(其中的H2S折算成SO2)约为185 g(达标排放);如按超低排放要求,吨氨硫回收尾气中的SO2排放量约7 g。调研另一家先进企业,吨氨硫回收尾气中SO2排放量为1~3 g。

(3)燃煤锅炉烟气SO2排放量

先进企业吨氨烟煤消耗量以300 kg计。排放烟气污染物浓度执行超低排放要求,吨氨SO2排放限值为208 g。

(4)排放含H2S废气经焚烧转化为SO2情况

含H2S的气化闪蒸气送锅炉或火炬燃烧转化为SO2,含有H2S的硫回收装置尾气送锅炉经焚烧转化为SO2,由于量很少,可忽略不计。

(5)SO2有组织排放限值

酸性气回收生产硫黄时,吨氨SO2排放限值约为210 g;酸性气回收生产硫酸时,吨氨SO2排放限值约为215 g。

3.1.1.3 两种煤气化技术合成氨生产SO2排放情况对比分析

燃煤锅炉烟气是SO2的主要排放源。清洁型固定层间歇煤气化合成氨生产装置配套锅炉蒸发量<65 t/h时,因燃煤锅炉烟气执行较高的排放限值,SO2总排放限值约是新型煤气化合成氨生产的3.3倍。清洁型固定层间歇煤气化合成氨生产装置配套锅炉蒸发量≥65 t/h时,SO2总排放限值略低于新型煤气化合成氨生产的。

两种煤气化技术合成氨生产在执行相同的污染物排放标准时,SO2排放量基本相当。

3.1.2 NOx有组织排放量

3.1.2.1 清洁型固定层间歇煤气化合成氨生产

清洁型固定层间歇煤气化合成氨生产直接排放NOx的点位与直接排放SO2的点位相同。

(1)吹风气余热回收装置烟气NOx排放量

排放烟气污染物浓度取GB 13271—2014中表3“重点地区特别排放限值”时,吨氨NOx排放限值为565 g;烟气达到超低排放标准要求时,吨氨NOx排放限值为99 g。

(2)燃煤锅炉烟气NOx排放量

排放烟气污染物浓度取GB 13271—2014中表3“重点地区特别排放限值”时,吨氨NOx排放限值为138 g;烟气达到超低排放要求时,吨氨NOx排放限值为24 g。

(3)NOx有组织排放限值

执行特别排放标准时,吨氨NOx有组织排放限值为565+138=703(g);执行超低排放标准时,吨氨NOx有组织排放限值为99+24=123(g)。

3.1.2.2 新型煤气化合成氨生产

新型煤气化合成氨生产直接排放NOx的点位是煤粉干燥尾气、燃煤锅炉烟气。

(1)煤粉干燥尾气NOx排放量

根据《重污染天气重点行业应急减排措施制定技术指南(2020年修订版)》要求,A级企业煤粉干燥尾气中NOx质量浓度不高于100 mg/m3(标态)。生产1 t合成氨通常排放约100 m3干燥尾气,吨氨NOx排放量约为10 g。

(2)燃煤锅炉烟气NOx排放量

排放烟气污染物浓度执行超低排放标准要求时,吨氨NOx排放限值约为9.9/5 000×7 000×35×300/1 000=146(g)。

(3)NOx有组织排放限值

新型煤气化合成氨生产吨氨NOx有组织排放限值为146+10=156(g)。

3.1.2.3 两种煤气化技术合成氨生产NOx排放情况对比分析

与SO2相同,燃煤锅炉烟气仍然是NOx的主要排放源。清洁型固定层间歇煤气化合成氨生产装置配套锅炉蒸发量<65 t/h时,因燃煤锅炉烟气执行较高的排放限值,NOx总排放限值约是新型煤气化合成氨生产的4.5倍。清洁型固定层间歇煤气化合成氨生产装置配套锅炉蒸发量≥65 t/h时,NOx总排放限值略低于新型煤气化合成氨生产的。

两种煤气化技术合成氨生产在执行相同的污染物排放标准时,NOx排放量基本相当。

3.1.3 颗粒物有组织排放量

3.1.3.1 清洁型固定层间歇煤气化合成氨生产

清洁型固定层间歇煤气化合成氨生产直接排放颗粒物的点位与直接排放SO2的点位相同。

(1)吹风气余热回收装置烟气颗粒物排放量

排放烟气污染物浓度取GB 13271—2014中表3“重点地区特别排放限值”时,吨氨颗粒物排放限值为85 g;烟气达到超低排放标准要求时,吨氨颗粒物排放限值为28 g。

(2)燃煤锅炉烟气颗粒物排放量

排放烟气污染物浓度取GB 13271—2014中表3“重点地区特别排放限值”时,吨氨烟气颗粒物排放限值为21 g;烟气达到超低排放标准要求时,吨氨颗粒物排放限值为7 g。

(3)颗粒物有组织排放限值

执行特别排放标准时,吨氨颗粒物有组织排放限值为85+21=106(g);执行超低排放标准时,吨氨颗粒物有组织排放限值为28+7=35(g)。

3.1.3.2 新型煤气化合成氨生产

新型煤气化合成氨生产直接排放颗粒物的点位是干煤粉气化煤粉输送排放气体、煤粉干燥尾气、燃煤锅炉烟气。

(1)煤粉输送排放气体颗粒物排放量

根据《重污染天气重点行业应急减排措施制定技术指南(2020年修订版)》要求,A级企业煤粉输送排放气体颗粒物质量浓度不高于20 mg/m3(标态)。吨氨煤粉输送排放气体约15 m3,颗粒物排放量约0.3 g。

(2)煤粉干燥尾气颗粒物排放量

根据《重污染天气重点行业应急减排措施制定技术指南(2020年修订版)》要求,A级企业煤粉干燥尾气颗粒物质量浓度不高于20 mg/m3(标态)。吨氨排放煤粉干燥尾气量约100 m3,颗粒物排放量约2 g。

(3)燃煤锅炉烟气颗粒物排放量

排放烟气污染物浓度执行超低排放标准要求,吨氨颗粒物排放量为42 g。

(4)颗粒物有组织排放限值

全部按《重污染天气重点行业应急减排措施制定技术指南(2020年修订版)》A级企业要求时,吨氨颗粒物有组织排放限值约为45 g。

3.1.3.3 两种煤气化技术合成氨生产颗粒物排放情况对比分析

同SO2、NOx,燃煤锅炉烟气仍然是颗粒物的主要排放源。清洁型固定层间歇煤气化合成氨生产装置配套锅炉蒸发量<65 t/h时,因燃煤锅炉烟气执行较高的排放限值,颗粒物总排放限值约为新型煤气化合成氨生产的2.4倍。清洁型固定层间歇煤气化合成氨生产装置配套锅炉蒸发量≥65 t/h时,颗粒物总排放限值略低于新型煤气化合成氨生产的。

两种煤气化技术合成氨生产在执行相同的污染物排放标准时,颗粒物排放量基本相当。

3.1.4 H2S有组织排放量

在清洁型固定层间歇煤气化合成氨生产中,含H2S的脱硫富液再生排放废气集中回收送至锅炉或三废炉焚烧转化为SO2;正在制订的《化学肥料工业大气污染物排放标准》对脱碳工序排放含H2S废气提出了质量浓度≤5 mg/m3的要求。在新型煤气化合成氨生产中,含H2S的气化闪蒸气送锅炉或火炬燃烧转化为SO2,含有H2S的硫回收装置尾气送锅炉经焚烧转化为SO2。

H2S属恶臭污染物,排放总量很少,为非主要管控的大气污染物。基于以上情况,不对H2S有组织排放量进行对比。

3.2 VOCs有组织排放量对比

《重污染天气重点行业应急减排措施制定技术指南(2020年修订版)》要求A级企业低温甲醇洗尾气洗涤塔排放气中甲醇质量浓度≤50 mg/m3,吨氨排放甲醇限值≤20 g。

对于清洁型固定层间歇煤气化合成氨生产,PC、NHD、MDEA等3种脱碳溶剂中,常温时PC的饱和蒸气压最高,但也不足甲醇在标准状态下饱和蒸气压的0.3%,低于《大气挥发性有机物源排放清单编制技术指南(试行)》给出的“挥发性有机物”在标准状态下饱和蒸气压大于13.33 Pa的限值,不属于重点管控的“挥发性有机物”。PC、NHD、MDEA等3种脱碳工艺的吨氨溶剂消耗定额分别为1.0、0.2、0.3 kg,与新型煤气化合成 氨生产中普遍应用的低温甲醇洗工艺吨氨甲醇消耗量0.7~2.2 kg相比,消耗量较低。

由此可知,清洁型固定层间歇煤气化合成氨生产的VOCs有组织排放量远低于新型煤气化合成氨生产的。

HJ 864.1—2017也未对固定层间歇煤气化合成氨生产典型工艺提出VOCs的管理要求。

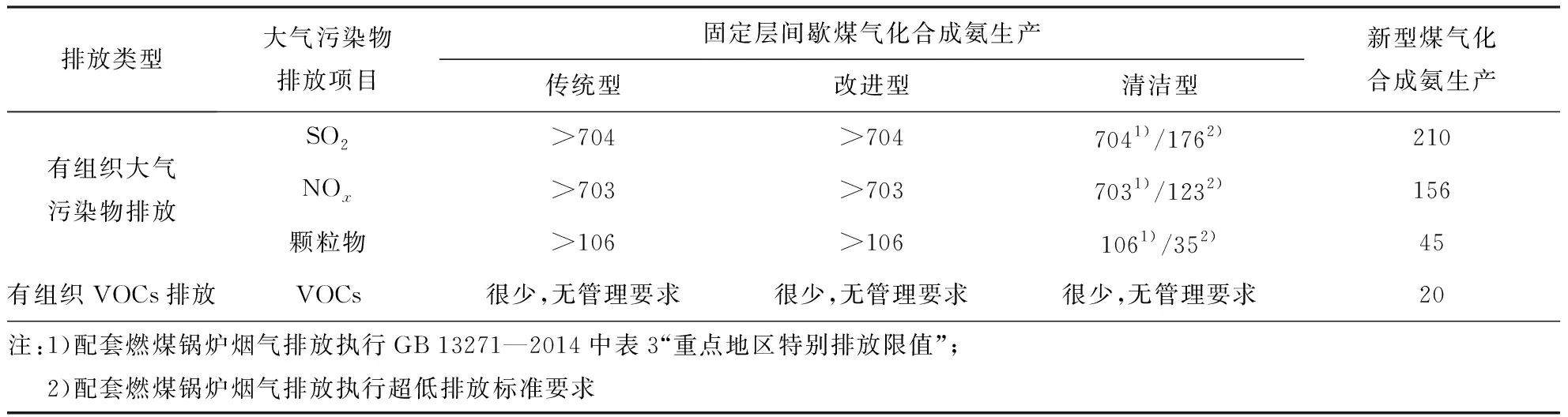

3.3 两种煤气化技术合成氨生产大气污染物排放量

固定层间歇煤气化合成生产与新型煤气化合成氨生产吨氨大气污染物排放量(领先企业)见表3。

表3 两种煤气化技术吨氨大气污染物排放量 g

4 结语

通过上述分析可知,清洁型固定层间歇煤气化合成氨生产可达到与新型煤气化合成氨生产基本相当的大气污染物排放水平。现阶段无烟块煤已供过于求,在无烟块煤供应有保障的地区,如果无烟块煤与烟煤比价合理,采用清洁型固定层间歇煤气化技术的氮肥生产比采用新型煤气化技术的具有一定经济优势。当前固定层常压间歇煤气化合成氨产能仍占全国合成氨总产能的近三分之一,借鉴河北省东光化工有限责任公司的模式,对一批具有原料供应优势的企业实施清洁型改造,对确保全国肥料供应、保障粮食生产用肥安全具有重要意义。