变压吸附脱碳装置运行时序优化总结

2021-12-04张灵娜

张灵娜,袁 帅

(河南能源化工集团安化公司,河南安阳 455133)

为了降低能源消耗、提高经济效益、减少资源浪费,河南能源化工集团安化公司考虑回收合成氨新系统乙二醇装置变压吸附(PSA)解吸气。自2012年回收此部分解吸气后,合成氨新系统PSA脱碳装置产出的CO2纯度不合格且气量无法满足尿素用量要求。2013年对PSA脱碳装置运行时序进行了优化[1],虽然暂时达到生产尿素的要求,但是随着乙二醇装置生产负荷的不断提升,回收到合成氨系统的解吸气不断增多,致使进入PSA脱碳装置的CO2体积分数又有下降,又出现了产品CO2气量小及纯度低的问题;针对该情况,再次对PSA脱碳装置运行时序进行优化,以满足尿素系统满负荷生产的要求。

1 PSA脱碳装置概况

该PSA脱碳装置采用两段法工艺,由PSA-Ⅰ和PSA-Ⅱ两部分组成。PSA脱碳装置系统流程见图1。PSA-Ⅰ是提纯段,为尿素生产提供压力为(5±2)kPa、CO2纯度≥98.0%的产品气。PSA-Ⅱ是精制段,为醇烃化及合成氨工段提供合格的氢氮气。

图1 PSA脱碳装置系统流程

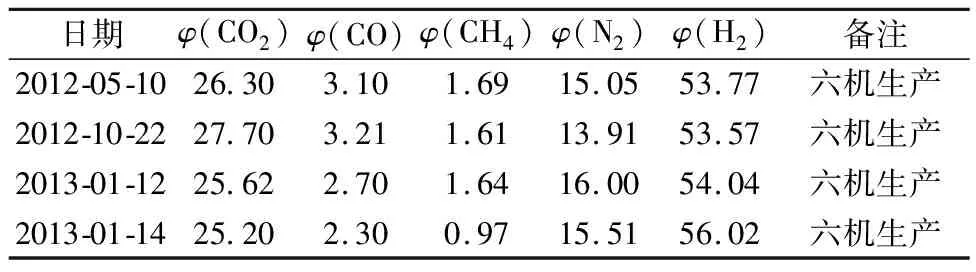

2 2013年PSA脱碳时序优化情况

2013年1月,河南能源化工集团安阳园区乙二醇装置双机生产,界内外PSA脱碳装置的解吸气回收至第2套合成氨装置气柜作为其中一部分原料气;此时就出现了PSA脱碳装置入口CO2体积分数下降的问题(见表1),继而尿素系统因原料气不足导致系统减量。由表1可以看出:回收乙二醇装置的气体后,PSA脱碳装置入口气中CO2体积分数下降了1~2百分点。

表1 PSA脱碳装置入口气体成分 %

2.1 PSA-I优化思路

(1)工艺时序由18-5-5-5/V(即18台吸附塔,5台同时预吸附,5台同时吸附,5次均压,抽真空工艺)调整为18-4-4-6/V(即18台吸附塔,4台同时预吸附,4台同时吸附,6次均压,抽真空工艺)运行。一是为了减少单数吸附塔吸附或预吸附造成的偏流情况;二是为了增加1次均压;三是为了合理分配程控阀门。

(2)改变真空泵抽空方式,增加抽真空时间,即增加吸附塔解吸的时间,使吸附剂得到更好的解吸。

2.2 PSA-II优化思路

工艺时序调整为16-6-8/V(即18台吸附塔,6台同时吸附,8次均压,抽真空工艺)运行。一是为了减少单数吸附塔吸附造成的偏流情况;二是为了合理分配程控阀门。

2.3 优化效果

经过对PSA脱碳时序进行技改优化后,PSA-I脱碳时序由原来的18-5-5-5/V改为18-4-4-6/V,由原来的5塔预吸附改为4塔预吸附,减少吸附塔数量可以使气体分布均匀。均压次数由5次改为6次,均压次数的增加降低了逆放压力,提高工艺气的回收率,同时解吸时间增长确保了去尿素系统的CO2的纯度。

抽真空由1个周期增加为2个周期,抽真空指标由-0.03 MPa改为-0.05 MPa后,效果更好。延长抽真空时间使吸附剂再生更加完全。PSA-I周期吸附时间为98 s,较原来的周期吸附时间(75 s)回收率明显提高,PSA-I出口CO2体积分数指标为5.5%,PSA-II周期吸附时间设定为72 s,PSA-II出口CO2体积分数指标可以控制在0.5%,较原来的周期吸附时间(70 s)、PSA-II出口CO2体积分数指标(1.1%)的运行有了大幅度的提升。

PSA-I由均升状态时隔离改为均降状态时隔离,有利于气体均匀分布,更有利于提高CO2纯度。即使在切塔的情况下,CO2纯度保证平均在98.2%,最高在98.5%。压缩机气量由5机运行即能保证尿素系统满负荷生产。真空泵转机设备停运检修任何1台转机,真空泵时间周期稍作调整,对指标无明显影响。

PSA脱碳时序调整后,系统阻力为0.04 MPa,较原来的0.08 MPa有了明显减少。

3 2017年PSA脱碳时序优化情况

河南能源化工集团安阳园区所属安化公司、安阳永金公司物料互联互通。2017年2月安阳永金公司乙二醇装置经过系统大修后向满负荷冲刺,第2套合成氨尿素装置回收的解吸气量明显增多,PSA脱碳装置生产的CO2气量不足且纯度低,又造成尿素装置高、中、低压系统放空量大,消耗增加的问题。此时PSA脱碳入口CO2体积分数只有22%~23%[2]。

3.1 PSA-I优化思路

工艺时序调整为18-3-3-6/VV(即18台吸附塔,3台同时预吸附,3台同时吸附,6次均压,2次抽真空工艺)[3]运行。增加抽真空时间,即增加吸附塔解吸的时间,使吸附剂得到更好的解吸。

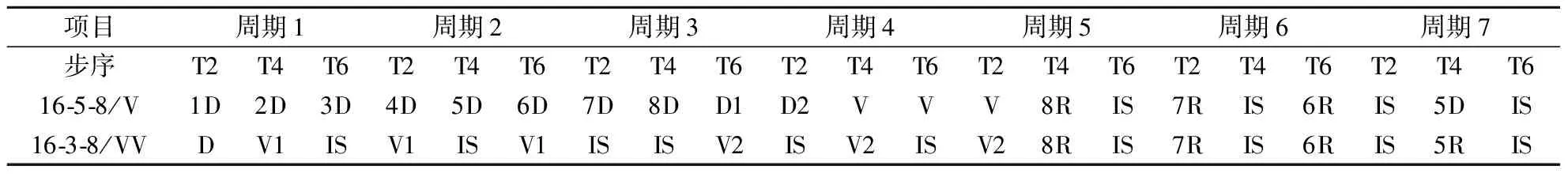

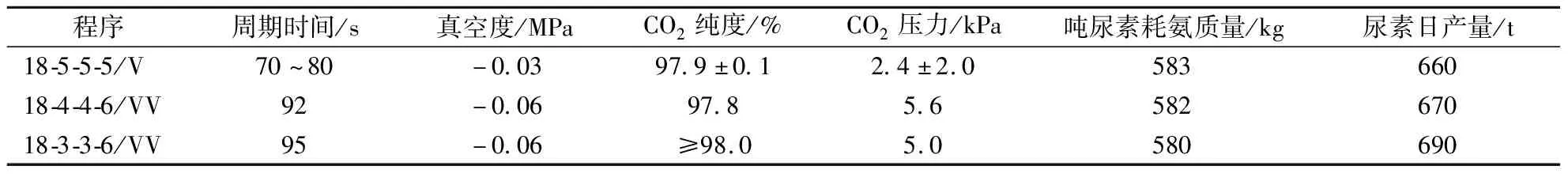

18-3-3-6/VV与18-4-4-6/VV(即18台吸附塔,4台同时预吸附,4台同时吸附,6次均压,2次抽真空工艺)的区别在于采取间隔的形式抽真空,最大限度地延长CO2气体的解吸时间,保证高纯度的产品气得到充分释放,大大提高有效气体回收率。PSA-I运行时序优化前后对比见表2。

表2 PSA-I运行时序优化前后对比

3.2 PSA-II优化思路

工艺时序由16-6-8/V调整为16-3-8/V(即16台吸附塔,3台同时吸附,8次均压,抽真空工艺)运行,增加了吸附时间,减少气体损失,提高有效气体的回收。

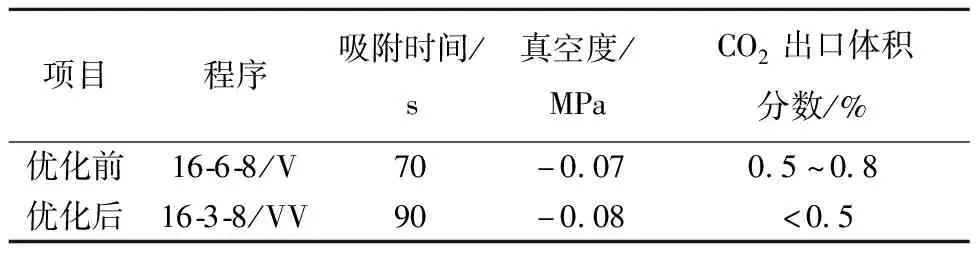

PSA-II脱碳时序修改前整个运行周期只有1个吸附塔在抽真空,优化后2个吸附塔同时抽真空,PSA-II整个吸附时间由优化前的70 s增加到90 s,整个系统放空量明显减少,气体回收率提高,对后序系统CO2调节更加有余地。PSA-II运行时序优化前后对比见表3。

表3 PSA二段运行时序优化前后对比

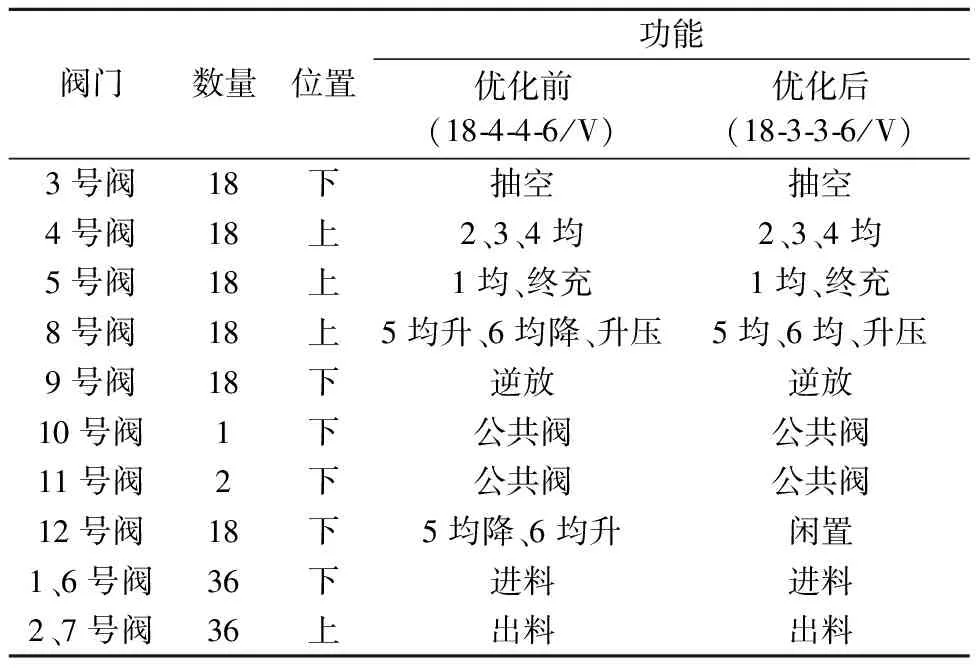

4 匀压时阀门功能的选定

PSA-I运行时序优化前后阀门功能对比见表5。

表5 PSA-I运行时序优化前后阀门功能对比

在初运行时,PSA-I进行第5次均压时,才打开某塔上部8号阀进行升压,此时对应地打开下部12号阀进行降压,气体从下向上流动;进行第6次均压时,打开某塔上部8号阀进行升压,此时对应地打开下部12号阀进行降压,气体从下向上流动,将含高浓度的CO2气体回收到吸附剂床层中,以提高解吸气中CO2的纯度。经过验证在该装置中均压应全部在吸附塔的上部进行,防止低浓度的CO2气体和高浓度的CO2气体互相影响,导致吸附塔中CO2浓度不均,影响纯度。

5 优化后的效果

由于回收乙二醇系统的解吸气,PSA 脱碳装置入口气体中的CO2体积分数不断下降,偏离原始设计(原始设计体积分数为28%),通过对PSA脱碳装置2次大的时序优化,进行固化操作,达到了预期的效果[4]。表6、表7为PSA脱碳时序进行优化前后各项数据比较。

表6 PSA-I系统主要监控数据比较

表7 PSA-II系统主要监控数据比较

6 存在问题的原因分析及应对措施

6.1 真空泵转机设备腐蚀

原因:变换气中少量的H2S、CO2在潮湿环境中与水结合呈酸性对真空泵转机及设备造成腐蚀,泵内部杂质无法彻底清理。

措施:定期置换真空泵的脱盐水。

6.2 吸附剂床层下移

原因:由于吸附剂长时间的使用,吸附剂床层下移,死空间增大,均压压差大,吸附剂床层的活动范围增大,在均压过程中对丝网及压板螺栓长时间的冲击,使其松动。

措施:检修期间检查吸附剂情况,并进行吸附罐的补填吸附剂工作,同时检查丝网及压板螺栓情况。

6.3 程控阀故障

原因:现场固定螺丝松动出现的误报。电磁阀保险易烧坏,信号输出受阻。二位五通电磁阀堵,导致程控阀卡。

措施:要求岗位职工加强检查,同时要求仪表经常针对零部件情况进行排查。

6.4 冬季仪表空气带水

原因:温度较低,仪表空气带水,程控阀结冰,导致二位五通电磁阀冻结,阀门卡阻。

措施:现场加强监控,出现卡阻时针对故障的程控阀车间应严格按照应急预案进行切塔处理。联系空分车间,减少仪表空气带水量;联系仪表车间,增加伴热。

6.5 真空泵的出口压力高

原因: CO2压力波动,为保证尿素系统生产稳定,PSA将真空泵的出口压力提得较高,影响真空泵的工作效率。

7 结语

河南能源化工集团安化公司PSA脱碳装置通过一系列的优化调整,稳定了产品气CO2压力及纯度,满足尿素系统的生产需求。回收乙二醇装置的可用解吸气不仅节约了能源,而且减少了环保的负担。但对整个合成氨尿素装置的调节更加复杂多变,需要进一步提高管理及操作水平,使系统安全稳定运行。