黄麻增强复合材料的阻燃处理及性能研究

2021-12-04韩永良刘丽妍

韩永良,高 风,刘丽妍

(1.天津汉晴环保科技有限公司,天津,300402;2.天津工业大学纺织科学与工程学院,天津,300387)

随着现代纺织技术的应用,黄麻纤维应用领域不断被拓展,由于其具有更优良的抑菌、防霉, 抗紫外线、易降解等生态环保特性,成为21世纪最具可持续发展的绿色环保材料之一。黄麻纤维增强复合材料由于具有优良的力学性能及资源丰富、成本低廉的优势,逐渐替代了木材及传统复合材料,应用前景十分广阔[1-2]。但黄麻属植物纤维,其制品易燃,容易引发火灾。据统计,每年发生的火灾中50%是由纺织品的易燃性引起的,所以室内纺织品及家具的阻燃要求越来越受到人们的重视。因此,对黄麻织物及其产品进行阻燃处理以减少火灾的发生十分必要。近年来, 欧、美等国家的一些制造商已研制出不同树脂体系的轻质、高韧和阻燃性具佳的改性环氧树脂基体以及采用多类纤维作为增强材料制备的系列化预浸料产品, 并已广泛应用于大型飞机、直升飞机等机体舱内部件的制造。国内目前对环氧树脂阻燃、增韧改性的研究较多,但在天然黄麻类纤维复合材料的阻燃性能研究相对较少[3]。环氧树脂是典型的高性能热固性树脂,具有优良的热性能和尺寸稳定性、良好的力学性能、粘接性和加工性,广泛用于机械、电子、航空航天、涂料等领域[4-5]。聚氨酯作为一种新兴的有机高分子材料,被誉为“第五大塑料”,因其卓越的性能而被广泛应用于国民经济众多领域[6-7]。本文选用黄麻平纹机织布作为增强体,分别以环氧树脂和PU聚氨酯作为基体,制备黄麻/环氧树脂、黄麻/PU聚氨酯增强复合材料薄板,通过加入不同含量的阻燃剂,对材料的阻燃性能进行测试分析,同时探讨阻燃剂对材料拉伸及弯曲性能的影响,为后续该类产品在家居装饰、家具及汽车内饰等领域的应用提供参考。

1 复合板材的阻燃处理及制备

1.1 原料及仪器设备

所用黄麻织物为机织平纹布,在天津工业大学自主开发的半自动小样织机上编织,试样规格35cm×35cm,经密50根/10cm,纬密54根/10cm,平方米克重279.2g/m2。树脂材料包括环氧树脂、PU聚氨酯、固化剂(天津佳怡科技有限公司)。阻燃剂有FH特1型织物液体阻燃剂及粉末固体阻燃剂(天津市安防阻燃剂有限公司);电子天平HTP-312型(上海化潮电器有限公司);另有2000mL烧杯,剪刀,厚玻璃板和浸泡容器、薄膜纸等。

1.2 黄麻与树脂的阻燃处理

黄麻织物使用液体阻燃剂浸泡,浸泡时间为2h~4h,浸泡时需要翻转使浸泡完全,取出黄麻织物时,以织物被阻燃剂全部浸湿且不滴落为准,测量浸泡前后液体阻燃剂体积,计算差值,使每块黄麻织物上附着的阻燃剂液体体积为70mL。结束后取出放在玻璃板上使其彻底晾干备用。

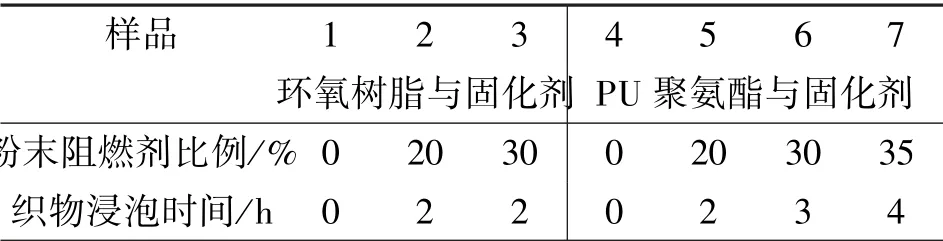

环氧树脂与其固化剂(胺类化合物)[8]比例为2∶1,其中添加粉末阻燃剂,粉末阻燃剂分别占总重量的0%、20%和30%。PU聚氨酯与其固化剂比例为5∶2,其中添加粉末阻燃剂,粉末阻燃剂用量分别为0%、20%、30%和35%。具体制备工艺参数如表1所示。

表1 黄麻增强复合材料试样制备参数

1.3 黄麻织物增强板材的固化

浸渍过阻燃剂晾干的黄麻平纹机织布样品平铺在玻璃板上,二层为一组。将配置好的树脂均匀刷在第一层、第二层黄麻平纹机织布上。用薄膜纸铺在未固化的预制件上,去除残留空气,将玻璃板及10kg重物平放于薄膜纸上,施予压力,进行固化。经过24小时后,黄麻增强复合薄型板材固化成型。

2 性能测试

2.1 黄麻织物增强复合板材试样的极限氧指数(LOI)测试

黄麻织物增强复合板材试样的极限氧指数根据《中华人民共和国国家标准GB/T 8924-2005代替GB/T8924-1988:纤维增强塑料燃烧性能试验方法氧指数法》进行测试。燃烧试样长100mm,宽50mm。每组样品测试5块燃烧试样取平均值。实验用临界指数仪如图1所示。测试时,首先将试样垂直安装在燃烧筒的中心位置,保证试样顶端低于燃烧筒顶端。打开氮气和氧气,分别调节好各自的压力,然后调节氧气浓度,当达到试验初始估计值时,打火机点燃引火源,用引火源点燃试样,当试样在燃烧筒中燃烧40mm刚好熄灭时,此时的氧浓度即为该试样的极限氧浓度[9-10],氧指数测试后试样如图2所示。样品1、样品4在空气中点燃后迅速燃烧,其初始氧浓度为18%左右;样品2、样品3、样品5、样品6和样品7在空气中都不燃烧,其初始氧浓度为25%左右。随后每种样品在仪器中进一步燃烧测定其极限氧指数。

图1 临界氧指数仪

图2 氧指数测试后试样

2.2 黄麻织物增强复合板材拉伸测试

黄麻织物增强复合板材拉伸性能测试依据《国家标准GB/T 1447-83代替GB/T 1447-78:玻璃纤维增强塑料拉伸性能试验方法》,在INSTRON万能强力机(3369型,美国英斯特朗公司)上进行,夹距170mm,加载速度2mm/min[11]。试样两端夹在夹头上,夹紧后,依次开始拉伸,待试样拉断后,记录数据。

2.3 黄麻织物增强复合材料的弯曲测试

根据《国家标准GB/T 1449-83代替GB/T 1449-78:玻璃纤维增强塑料弯曲性能试验方法》进行试样的弯曲性能测试,所用测试仪器为INSTRON万能强力机(3369型,美国英斯特朗公司),调节跨距及加载上压头位置。黄麻/环氧树脂复合材料样品1、2、3进行了弯曲性能测试。由于黄麻/PU复合材料样品4至样品7较薄且柔韧,未作此测试。

3 结果与分析

3.1 黄麻织物增强复合材料试样的阻燃性能分析

表2为黄麻织物增强复合板材的极限氧指数测试结果。由表2可以看出,试样1和4为未经阻燃处理的黄麻织物/环氧树脂和黄麻织物/PU复合材料板材,其极限氧指数分别是19.8%和20%,在空气中均剧烈燃烧。对环氧树脂来说,样品1和样品2相比较,由于阻燃剂粉末的添加及阻燃剂浸泡后的黄麻织物增强复合板材阻燃性能大大提高,样品2极限氧指数为31,实现阻燃要求(极限氧指数≥26)。随着阻燃剂的继续增加,样品3的极限氧指数继续增加,但幅度不大。对PU聚氨酯树脂来说,黄麻织物浸泡液体阻燃剂的时间分别为0、2、3、4小时,粉末阻燃剂添加比例分别为0、20%、30%和35%,随着浸泡时间以及粉末阻燃剂比例的增加,样品阻燃效果呈现上升趋势。两种树脂综合比较,样品3和样品6在粉末阻燃剂含量相同的情况下,液体阻燃剂浸泡样品的时间分别为2小时和3小时,延长浸泡时间对阻燃效果影响较小。实验证明,液体阻燃剂浸泡2h可以把样品浸透。样品2和样品5在粉末剂含量与浸泡时间相同的情况下,环氧树脂与阻燃剂结合后的复合板材阻燃效果更好。

表2 黄麻增强复合板材极限氧指数

3.2 黄麻织物增强复合材料试样的拉伸性能分析

图3为黄麻织物增强环氧树脂复合板材的拉伸性能测试曲线。由图3可以看出,样品1的拉伸应力最大,拉伸应变最小,拉伸力学性能最好。随着阻燃剂含量的增加,阻燃剂易在基体中积聚等因素而造成缺陷的概率增加,导致拉伸应变下降,使得复合板材的拉伸性能逐渐降低[12-13]。图4为黄麻织物增强PU复合板材的拉伸性能曲线。从图4可以看出,随着阻燃剂比例的提高,在比例为0、20%、30%时,复合板材的拉伸应力峰值变化不明显,但拉伸应力峰值对应的应变逐渐增加,当阻燃剂比例达到35%时,复合板材的拉伸应力出现明显降低。总体来说,随着加入阻燃剂的含量增加,复合板材的拉伸力学性能同样呈现降低趋势[14]。综合比较,在粉末阻燃剂用量比例为20%时,两种黄麻织物增强树脂复合板材的阻燃及拉伸性能较好。

图3 样品1、2、3的拉伸测试曲线

图4 样品4、5、6、7拉伸性能测试曲线

3.3 黄麻织物增强环氧树脂复合板材的弯曲性能分析

图5为黄麻织物增强环氧树脂复合板材的弯曲性能测试曲线。由于黄麻织物层合数量为2层,属薄型复合板材,适合作为家具类物品表层材料,本身弯曲性能要求相对不高。由图5可以看出,随着粉末阻燃剂的增加,弯曲应力亦呈现下降趋势。由于层合板材较薄,树脂中添加粉末阻燃剂后,一定程度上影响了黄麻织物与树脂的结合,复合板材性质趋向于可弯曲柔性板材,弯曲力学性能有所减弱[15]。在阻燃剂比例为20%时,弯曲应力最高达42.35MPa,满足一般力学性能要求。

图5 样品1、2、3的弯曲测试曲线

3.4 黄麻增强复合材料板材拉伸断口形貌分析

样品拉伸断面SEM断口形貌使用TM-1000台式扫描电镜观察和分析,图6为未经阻燃处理的黄麻织物增强环氧树脂的拉伸断口形貌。从图6可以看出,环氧树脂与黄麻纤维结合较好,树脂大部分填充于织物纱线缝隙之中,黄麻纤维在拉力作用下有断裂的痕迹,说明黄麻纤维能够起到分担载荷的作用。图7为经阻燃处理的样品3拉伸断口形貌。从图7可以看出,环氧树脂添加阻燃剂后,阻燃剂与树脂混合较为均匀,但还需进一步提高。阻燃剂及树脂与黄麻纤维结合较为牢固,纤维在受力作用下出现断裂。

图6 样品1试样的拉伸断面SEM照片

图7 样品3试样的拉伸断面SEM照片

4 结语

黄麻平纹织物增强环氧树脂及PU聚氨酯树脂薄型复合板材,通过对增强织物以及树脂分别进行阻燃整理,可以很好地达到阻燃要求,但随着树脂中阻燃剂用量的增加,力学性能有所减弱。后续研究可进一步解决树脂与阻燃剂之间的混合均匀性及其与黄麻纤维之间的结合问题。具有阻燃功能的黄麻纤维增强树脂基复合材料薄型板材可以作为家居类产品的表层材料,满足家居产品的防火需求,具有很好的市场前景。