高牢度活性黑染料在散纤维浸染染色中的应用

2021-12-04李瑞卿李继往

李瑞卿,李继往,王 伟

(苏州中纺学面料产业研究院,江苏 苏州 215000)

0 前言

硫化黑染料由于合成工艺简单、生产成本低廉、产品适用性强,且染色产品乌黑度高,一直用于纤维素纤维的染色[1-2]。但使用硫化黑染料染色也存在一定问题,一是染色产品的牢度有待提高,特别是干湿摩擦色牢度;二是染色产品贮藏过久纤维强力会下降,织物容易发生脆损,染色时需要做防脆处理;三是硫化黑染色的上染率低,染色废水中含有较多染料,对生态环境影响很大[3-4]。

活性染料能与纤维素纤维形成牢固的共价键结合,从而具备其他纤维素纤维染料无法比拟的特点[5-6]。活性染料染色工艺和染色操作简单,因此,近年来活性染料发展迅速[7-8]。

但活性染料染色也存在一些问题,如活性染料染深色品种较少[9-10],尤其是黑色产品的乌黑度还达不到硫化黑染料的要求[11-12]。因此,本论文使用新型活性黑染料对散纤维进行浸染染色,探究最佳的染色工艺,并与使用硫化黑浸染染色的散纤维对比得色深度和各项色牢度。

1 实验部分

1.1 实验材料、试剂及仪器

材料:精梳棉(湖州金騄印染实业有限公司),

试剂:活性黑ED-HW(浙江亿得化工有限公司提供),硫化黑、硫化碱、烧碱、纯碱、元明粉、专用精炼渗透剂LFD-30、专用皂洗剂TBS-A、专用固色剂T-8、醋酸(佛山市畅染科技有限公司提供)

仪器:LT502电子天平(常熟市天量仪器有限公司),MYP19-2磁力搅拌器(上海梅颖浦仪器仪表有限公司),恒温水浴锅(上海亚荣生化仪器厂),101A-2E电热鼓风干燥箱(上海试验仪器厂有限公司)

1.2 实验方法

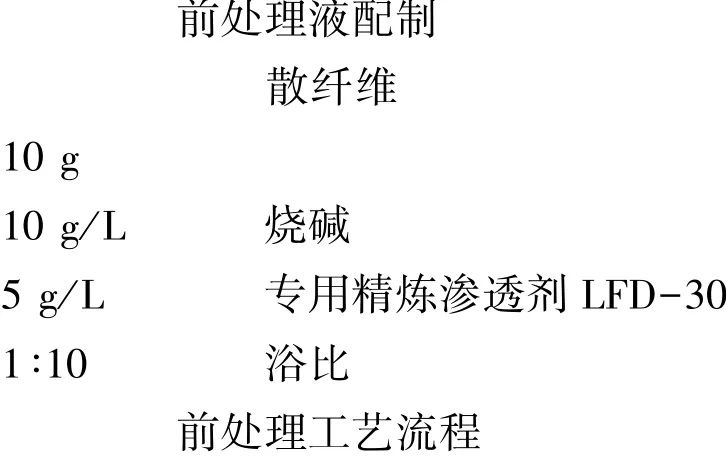

1.2.1 散纤维的前处理

将散纤维浸在前处理液中,室温浸入,升温速率2 ℃/min,升温至95 ℃处理30 min,降温排液,60 ℃热水洗5 min,冷水溢流洗一道。

1.2.2 活性黑散纤维的染色

40 ℃入染(加元明粉)→升温(2 ℃/min至80 ℃)→加纯碱,保温固色60 min→水洗(30 ℃,5 min)→热水洗(80 ℃,5 min)→第一次皂洗(95 ℃,15 min,专用皂洗剂TBS-A 3 g/L)→冷水溢流洗一道→第二次皂洗(95 ℃,15 min,专用皂洗剂TBS-A 3 g/L)→热水洗(80 ℃,5 min)→水洗(30 ℃,5 min)→加酸(40 ℃,15 min,醋酸 0.5 g/L)→脱水烘干

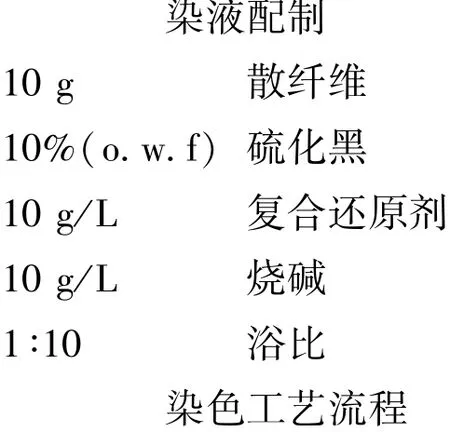

1.2.3 硫化黑散纤维的染色

40 ℃入染→升温(2 ℃/min至80 ℃)染色60 min→水洗(30 ℃,5 min)→氧化(27.5%双氧水,5 g/L,20 min)→水洗(30 ℃,5 min)→热水洗(80 ℃,5 min)→第一次皂洗(95 ℃,15 min,专用皂洗剂TBS-A 3 g/L)→冷水溢流洗一道→第二次皂洗(95 ℃,15 min,专用皂洗剂TBS-A 3 g/L)→热水洗(80 ℃,5 min)→水洗(30 ℃,5 min)→加酸(40 ℃,15 min,醋酸 0.5 g/L)→脱水烘干

1.3 测试方法

1.3.1 纤维表观颜色深度K/S值

使用测色仪对染色后纤维的K/S值进行测定,采用D65光源、10°观察视角,测试四次取得平均值。

1.3.2 各项色牢度测试

耐皂洗色牢度:对染后纤维的耐皂洗色牢度按照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》进行测试。

耐摩擦色牢度:对染后纤维的耐摩擦色牢度按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》进行测试。

耐光色牢度:对染后纤维的耐光色牢度按照GB/T 8427—2008《纺织品 色牢度试验 耐人造光色牢度:氙弧》进行测试。

2 结果与讨论

2.1 元明粉质量浓度对染色性能的影响

固定活性黑ED-HW染料质量浓度为10%(o.w.f),纯碱质量浓度为20 g/L,染色温度85 ℃,染色时间60 min,探讨不同元明粉质量浓度对染色性能的影响。测试染色后散纤维的K/S值,结果如图1所示。

由图1可知,随着元明粉质量浓度的增加,染色后散纤维的K/S值不断升高。当元明粉质量浓度从100 g/L增加至120 g/L时,染色后散纤维的K/S值升高幅度较大;当元明粉质量浓度从120 g/L增加至140 g/L时,染色后散纤维的K/S值升高幅度降低。说明通过增加元明粉的用量来提高染色散纤维的K/S值存在一定限制,元明粉用量超过120 g/L后对染色散纤维的K/S值增加不明显;且元明粉的用量过高,染色废水中含盐量较高,污水处理成本加大,污水处理难度增加。因此,本实验优选合适的元明粉质量浓度为120 g/L。

2.2 纯碱质量浓度对染色性能的影响

固定活性黑ED-HW染料质量浓度为10%(o.w.f),元明粉质量浓度为120 g/L,染色温度85 ℃,染色时间60 min,探讨不同纯碱质量浓度对染色性能的影响。测试染色后散纤维的K/S值,结果如图2所示。

图2 纯碱质量浓度对染色散纤维K/S值的影响

由图2可知,纯碱质量浓度对染色散纤维K/S值的影响较大,当纯碱质量浓度从10 g/L增加至20 g/L时,染色后散纤维的K/S值依此升高;当纯碱质量浓度为20 g/L时,染色后散纤维的K/S值达到最大,此时再增加纯碱质量浓度,染色后散纤维的K/S值反而略微下降。活性染料在碱性条件下固色,但当染液中碱性过高时,染料会发生水解,水解的染料无法上染纤维,导致染色后散纤维的K/S值降低。因此,本实验优选合适的纯碱质量浓度为20 g/L。

2.3 染色温度对染色性能的影响

固定活性黑ED-HW染料质量浓度为10%(o.w.f),纯碱质量浓度为20 g/L,元明粉质量浓度120 g/L,染色时间60 min,探讨不同染色温度对染色性能的影响。测试染色后散纤维的K/S值,结果如图3所示。

由图3可知,随着染色温度的升高,染色后散纤维的K/S值依此升高,但增加幅度依此降低。因此,从节约能源、降低染色成本的角度考虑,本实验优选合适的染色温度为85 ℃。

图3 染色温度对染色散纤维K/S值的影响

2.4 染色时间对染色性能的影响

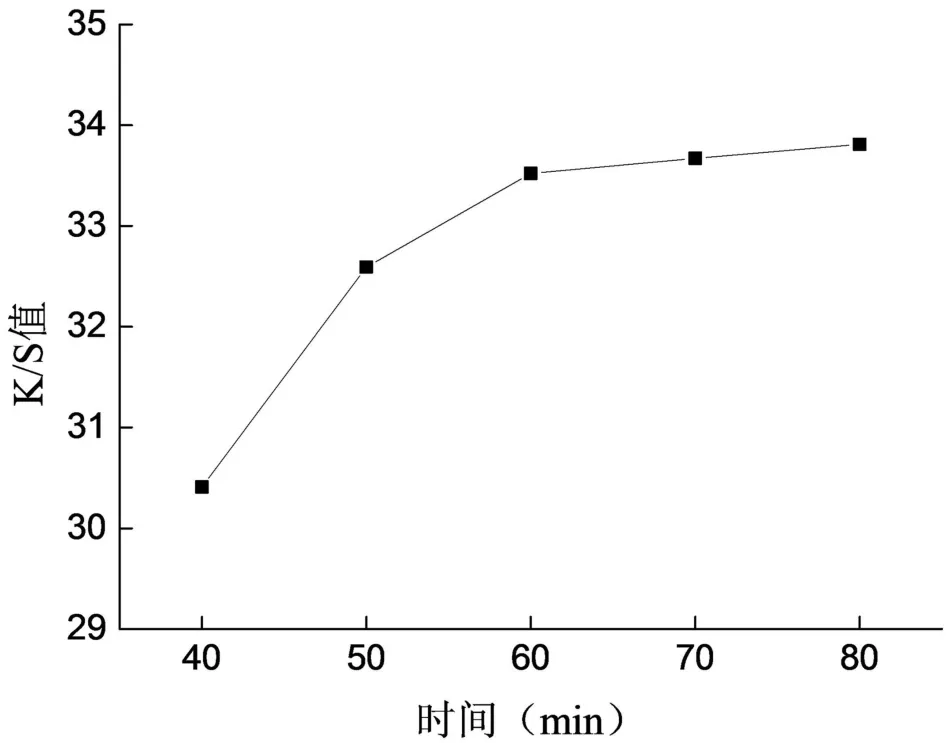

固定活性黑ED-HW染料质量浓度为10%(o.w.f),纯碱质量浓度为20 g/L,元明粉质量浓度120 g/L,染色温度85 ℃,探讨不同染色时间对染色性能的影响。测试染色后散纤维的K/S值,结果如图4所示。

图4 染色时间对染色散纤维K/S值的影响

由图4可知,随着染色时间的延长,染色后散纤维的K/S值逐渐升高,当染色时间超过60 min后,染色散纤维的K/S值增加很小,通过延长染色时间来增加染色散纤维的K/S值的作用有限。因此,本实验优选的染色时间为60 min。

2.5 活性黑ED-HW与硫化黑的染色性能对比

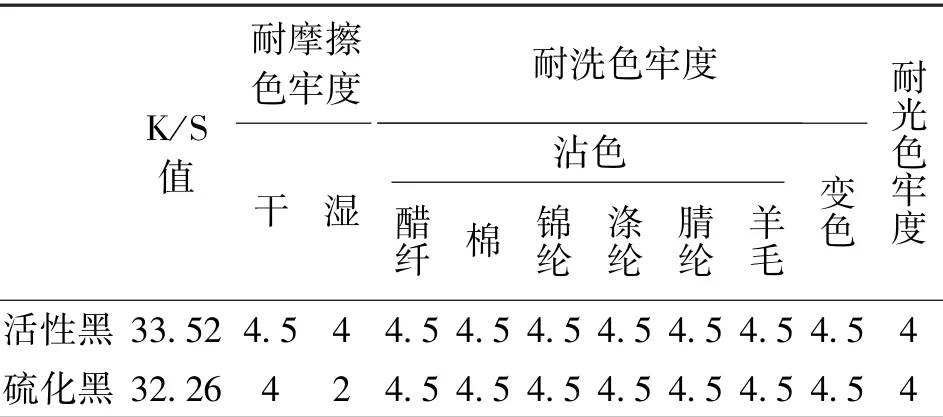

按照1.2实验方法,分别使用活性黑ED-HW和硫化黑对散纤维进行染色,并按照1.3测试方法,分别测试染色后散纤维的K/S值和各项色牢度,结果如表1所示。

由表1可知,活性黑ED-HW染色散纤维的K/S值略高于硫化黑染色的散纤维。硫化黑染色散纤维的耐洗色牢度和耐光色牢度可以达到活性黑ED-HW染色散纤维的色牢度;但活性黑EDHW染色散纤维的耐干摩擦色牢度比硫化黑染色散纤维的耐干摩擦色牢度高半级,耐湿摩擦色牢度比硫化黑染色散纤维的耐干摩擦色牢度高2级。

表1 活性黑与硫化黑的染色性能对比

3 结论

(1)使用活性黑ED-HW染色散纤维,通过探究元明粉质量浓度、纯碱质量浓度、染色温度、染色时间对染色效果的影响,得到活性黑ED-HW染色散纤维的优化工艺条件为:染料浓度10%(o.w.f)、元明粉质量浓度120 g/L、纯碱质量浓度20 g/L、染色温度80 ℃、染色时间60 min。

(2)使用活性黑ED-HW染色散纤维的耐干摩擦色牢度比硫化黑染色散纤维的耐干摩擦色牢度高半级,耐湿摩擦色牢度比硫化黑染色散纤维的耐干摩擦色牢度高2级。