基于COMSOL的烟叶复烤干燥过程仿真

2021-12-04秦基伟王立华王炯力ong贾同鹏

秦基伟 - 王立华 - 蒋 维 王炯力 ong- 贾同鹏 -

(昆明理工大学机电工程学院,云南 昆明 650500)

烟叶干燥是提高烟叶品质,并使其能够长期贮藏的关键影响因素。在干燥过程中通常伴随着物料形状变形,并且会影响内部水分输送[1]。烟叶复烤工艺中,温度场、流场、固体场的交互作用十分复杂,采用间接耦合与多孔介质理论结合的方法对烟叶复烤工艺过程的含水率变化与应力应变进行数值模拟研究,揭示烟叶内部含水率与应力应变的变化情况,进而实现相关工艺的参数优化。

在烟叶含水率方面,陈则韶等[2]推导出了烟草堆导热系数和含水率的关系式,研究了多种烟草热物理性质与含水率的相关性;马亚萍等[3]运用平面热源法分析得出烟草物料在不同温度、含水率条件下导热系数的变化情况;王莉等[4]在同等级烟丝工艺条件下,确定及修正了膨胀烟丝填充量与含水率的相对关系;张建文等[5]结合菲克第二定律,建立了烟叶水分迁移模型,获得了干燥介质不同温湿度对烟叶干燥特性影响的数学模型。目前对于收缩变形的研究主要集中于果蔬干燥,Silva等[6]研究了收缩变形和水分扩散系数变化的梨的干燥特性;Datta等[7]运用数值模拟软件模拟了土豆干燥过程的温度场、湿度场和干燥收缩变形。但目前针对影响烟叶收缩变形因素的研究较少[8],而对于烟叶在不同温度及含水率条件下的干燥效果还有待考究,因此烟叶复烤工艺的影响因子还需进一步研究。

试验拟根据目前低温慢烤工艺参照实际复烤烟叶片烟尺寸,考虑其多孔介质属性及其他物理参数,运用COMSOL Multiphysics对烟叶干燥过程内部水分梯度和温度梯度进行求解,再结合力学求解模块,得出相应的应力应变变化趋势,并对比分析温度和湿度对烟叶收缩变形所造成的影响,以期掌握烟叶干燥过程中收缩变形规律及其他关键影响因素,为烟叶复烤工艺提供依据。

1 烟叶仿真模型的建立

1.1 烟叶模型简化及网格划分

复烤干燥阶段的烟叶可认为连续的多孔介质[9],由于烟叶内部结构差异大,干燥过程又是一个复杂的物理化学变化,对烟叶内部热质传递的求解带来很大的困难。为提高计算仿真速度和对比分析烟叶横纵尺寸变化的情况,对烟叶的物理模型进行合理简化,试验暂不考虑烟叶外部特征。根据实际复烤烟叶片烟大小,烟叶模型设为长25 mm,宽25 mm,厚0.08 mm的长方体。采用六面体单元对烟叶模型进行网格划分,单元大小0.5 mm,共2 500个单元体。网格划分后烟叶模型如图1所示。

1.2 模拟方法

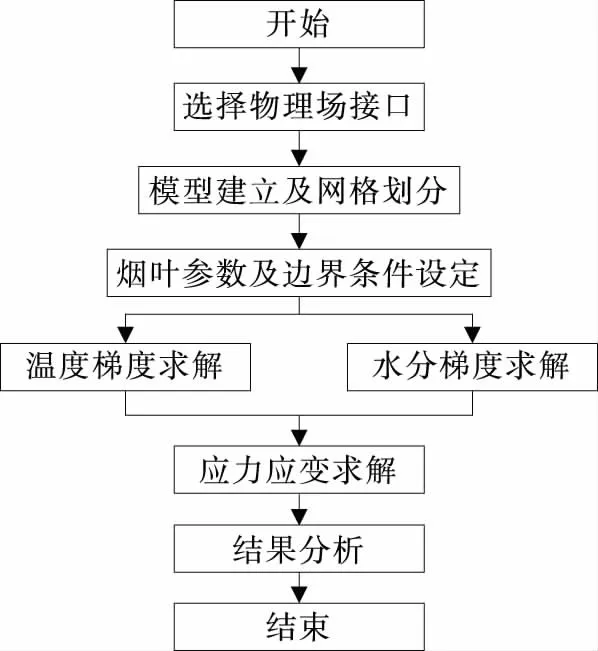

运用COMSOL Multiphysics求解烟叶传热传质过程。先求解热质传递数学模型,以获得烟叶的温度分布和水分分布。将获得的温度梯度和浓度梯度分别应用到热应变以及湿应变模型中,应力应变模型求解完成后,得到烟叶的等效应力分布和等效应变分布。传热模块和结构力学模块分别用于温度—水分传递分析和应力—应变分析。将温度、湿度传递的结果直接应用到力学求解模块中,从后处理模块中得到应力应变曲线,并对结果进行分析。其仿真流程图如图2所示。

图1 烟叶模型网格图Figure 1 Grid diagram of tobacco leaf model

图2 仿真流程图Figure 2 Simulation flow chart

1.3 边界条件的确定

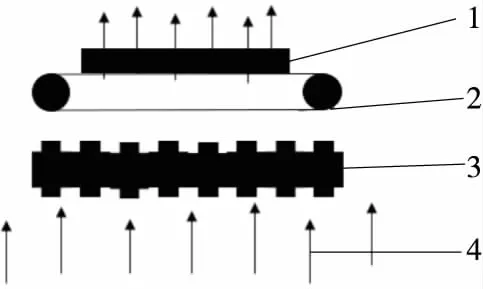

烟叶复烤干燥阶段,热气流从传送带底部穿过烟叶堆积层,烟叶从热气流中吸收热量,导致烟叶水分迅速蒸发,如图3所示。目前的干燥方式是由干燥介质(干空气)流过换热片加热后进而与烟叶接触进行对流换热,烟叶温度随之升高,使得内部水分不断向表面扩散,热空气不断带走烟叶表面的水分从而达到干燥的目的。干燥室内环境温度一般控制在50~100 ℃[10],目前低温慢烤已成为行业新潮,采用低温且延长烘烤时间能够改善成烟质量,因此选取环境温度60 ℃,干燥时间15 min。

烟叶干燥传热传质过程中,为简化分析,进行以下假设:

(1) 视干燥介质均匀穿过烟叶。

(2) 假定烟叶内部初始水分和温度均匀分布,无温度梯度和水分梯度。

1. 物料 2. 传送网带 3. 换热片 4. 干燥介质图3 烟叶干燥示意图Figure 3 Schematic diagram of tobacco leaf drying

1.4 控制方程及参数确定

1.4.1 控制方程 根据傅里叶定律得到烟叶的传热微分方程:

(1)

式中:

ρ——烟叶密度,kg/m3;

λ——烟叶热导率,W/(m·K);

C——烟叶比热容,J/(kg·K)。

根据菲克定律得到烟叶的传质微分方程:

(2)

式中:

Dm——水分扩散率,m2/s;

X——烟叶含水量,%。

求解传热微分方程的边界条件:

(3)

式中:

h——对流传热系数,W/(m2·K);

ø——孔隙率,%;

Tf——温度,K;

γ——水汽化潜热,J/kg;

V——烟叶体积,m3;

A——烟叶表面积,m2。

求解传质微分方程的边界条件:

-Dm=hm·△X,

(4)

式中:

hm——对流传质系数,m/s;

△X——水分含量差,%。

根据广义胡克定律,烟叶上力的物理方程可写为:

(5)

式中:

σx、σy——正压力,Pa;

τxy——切应力,Pa;

γxy——切应变;

μ——泊松比;

εT——热应变;

εX——水分应变;

E——弹性模量,Pa;

1.4.2 参数确定 对流传热系数和对流传质系数分别由式(6)和式(7)计算[11-12]。

(6)

式中:

h——对流传热系数,W/(m2·K);

l——特征长度,m;

λa——干空气热传导系数,W/(m·K);

Re——雷诺数;

Pr——Prandtl数;

ρa——热风密度,kg/m3;

ua——热风速度,m/s;

μa——热风动力黏度,Pa·s;

va——热风运动黏度,m2/s;

a——空气热扩散率,m2/s。

(7)

式中:

hm——对流传质系数,m/s;

Da——空气扩撒系数,m2/s。

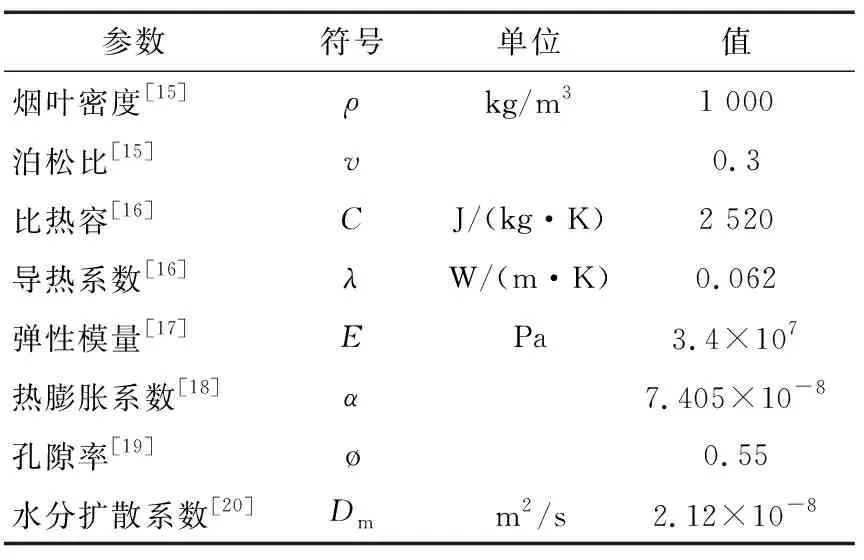

假定材料温度和应变呈线性关系[13],则:

(8)

式中:

ε——应变;

α——热膨胀系数;

β——吸湿膨胀系数。

由式(8)结合段鹍等[14]的不同温度随含水率的变化趋势推导出:

β=0.408α。

(9)

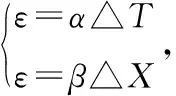

其他材料参数如表1所示。

表1 烟叶参数设定

2 结果与分析

2.1 仿真模型验证

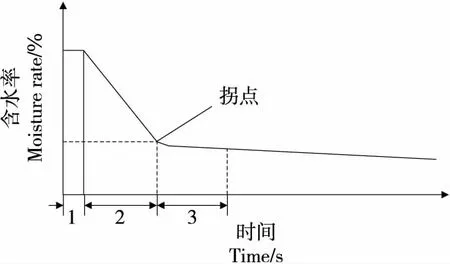

采用间接耦合的方法对温度场、流场、力场进行仿真分析,因烟叶含水率是检测烟叶干燥效果的重要指标,故针对烟叶干燥含水率进行验证。烟叶在复烤过程中进入干燥阶段的烟叶含水率一般为18%~20%,其干燥曲线如图4所示,分为预热、等速干燥、降速干燥3个阶段。从快速干燥到减速干燥有一个含水率拐点,大概为9%~10%[21]。为保证烟叶在后续冷却、回潮阶段温度分布均匀性,一般需要将烟叶干燥至临界含水率以下。

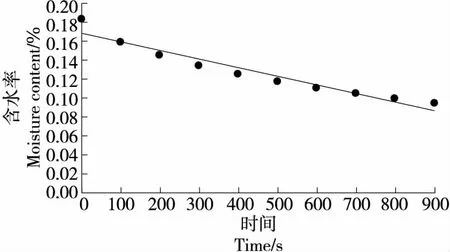

图5为模型干燥过程中平均含水率散点趋势图,因为模型环境温度设定为60 ℃,因此无预热阶段;含水率从18%降到9%,与图4中第2阶段趋势一致,符合实际情况,说明试验模型构建可靠。

2.2 温度和水分变化趋势

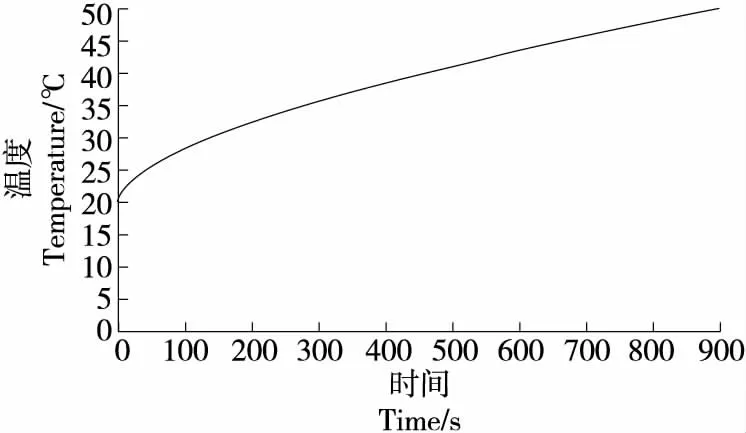

由图6可知,干燥1 min内(初始阶段),温度上升较快,随着干燥的持续进行,温度上升速度逐渐减缓,是因为物料含水率降至临界点,随着水分的减少,传质推动压差逐渐减小,故干躁速率也越来越小。干燥至15 min,烟叶温度接近50 ℃,并未达到环境温度临界值,此时烟叶内部水分已到达临界拐点以下,且在后续冷却阶段需将烟叶温度降至40 ℃以下,不必对烟叶继续干燥,已满足干燥阶段需求。

图4 烟叶干燥曲线Figure 4 Tobacco leaf drying curve

图5 烟叶仿真干燥散点趋势图Figure 5 Tobacco simulation drying scatter trend chart

图6 烟叶温度变化曲线Figure 6 Temperature change curve of tobacco leaf

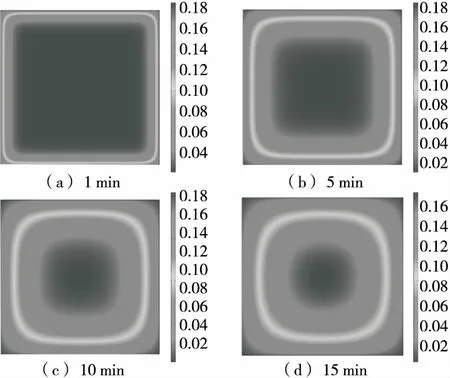

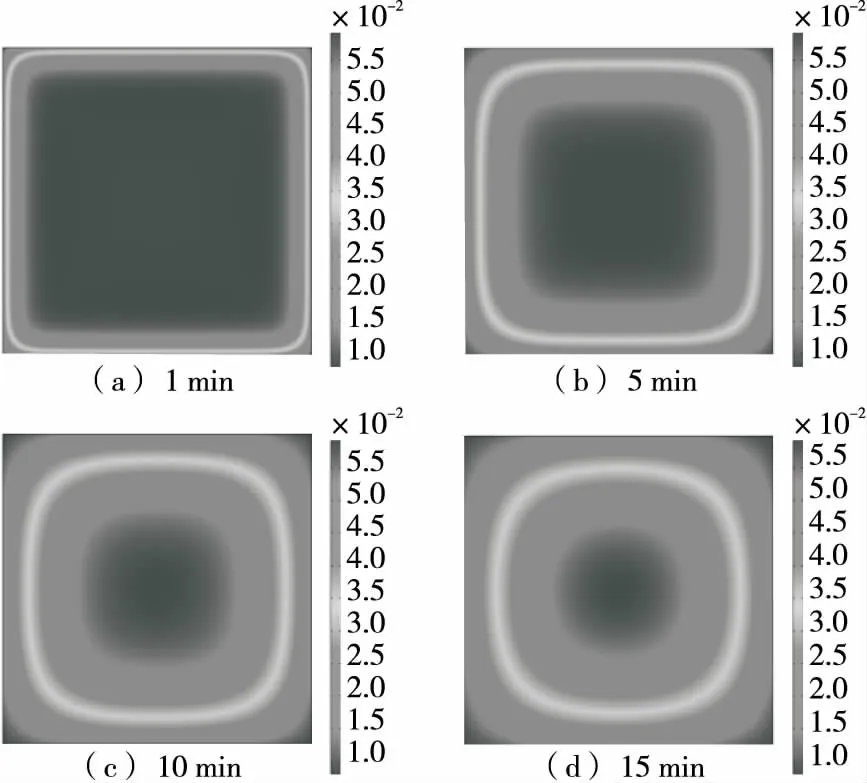

当干燥温度为60 ℃时,烟叶温度分布如图7所示。随着干燥时间的延长,烟叶温度不断上升,由于烟叶四周的温度分布高,所以烟叶周边温度上升速率要比中部上升速率快。烟叶水分分布如图8所示,烟叶周边水分含量相对中心位置少,可能是烟叶表面水分大量蒸发,内部水分也迅速朝着表面扩散,然而由于内部质量阻力的增大致使干燥速率降低,内部水分扩散到表面的速率也逐渐降低。

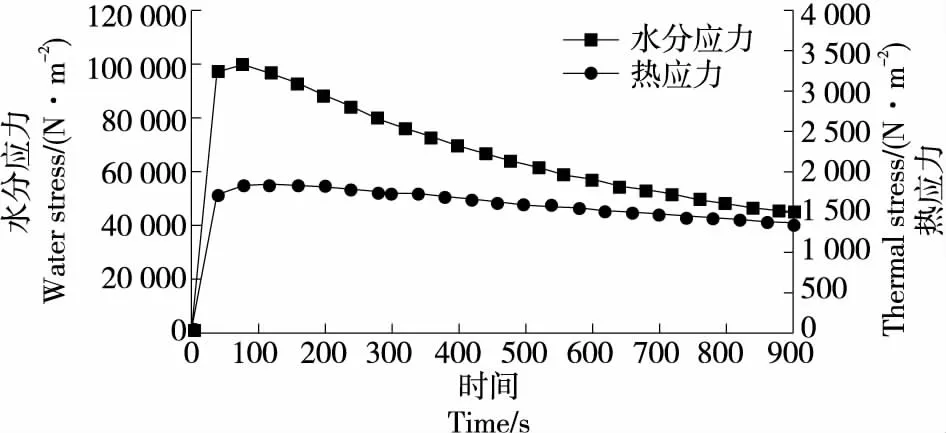

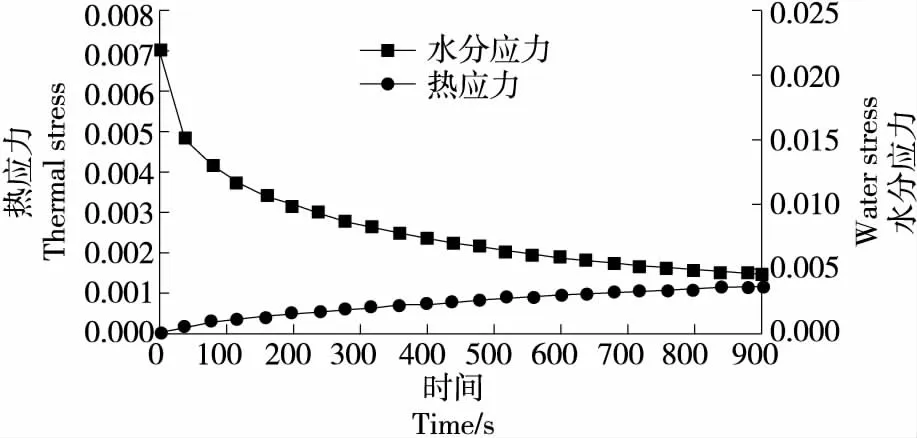

2.3 等效应力和等效应变

由图9可知,干燥初期,热应力快速增长,随着干燥的继续,热应力逐渐降低。初始应力为零,是因为假设干燥初始阶段温度和水分分布是均匀的,热应力的最大值出现在干燥后3 min左右,表明烟叶的收缩变形最大值大约出现在干燥后3 min。通过对水分应力和热应力的比较,发现水分胁迫的趋势大于热胁迫,水分流动造成的收缩变形比热应力的更大。

图7 不同干燥时刻的温度分布Figure 7 Temperature distribution at differentdrying time

图8 不同干燥时刻的水分分布Figure 8 Moisture distribution at different drying time

图9 热应力和水分应力对比曲线Figure 9 Thermal stress and moisture stresscomparison curve

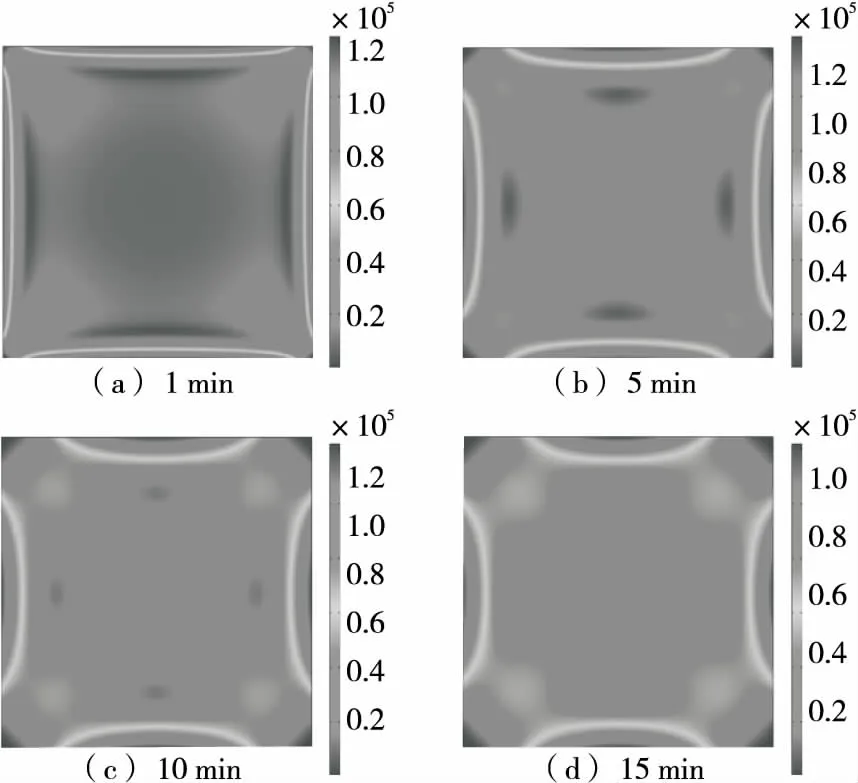

由图10可知,干燥初期产生的等效应力较大,是因为此时热量传递和水分迁移造成较大的水分梯度和温度梯度,导致初始阶段产生较大应力和应变。由图11可知,干燥初始阶段,烟叶出现了明显的干燥应变,是因为初始干燥阶段造成了内部水分的流动和表面水分的蒸发,且应变趋势和水分分布相一致,收缩变形也随水分的扩散逐渐向外部区域扩散。

由图12可知,热应变值远小于水分应变值,说明水分迁移所造成的收缩变形量远大于热传递造成的。干燥结束后因为烟叶水分的流失会导致烟叶面积收缩,通过测量烟叶面积变化并根据式(10)计算出烟叶面积收缩率为10%,与朱文魁等[22]的结果存在一定差异,可能是因为仿真的环境温度低于试验温度,而温度越高烟叶的收缩率越大[23];故仿真结果相对较小。

(10)

式中:

图10 不同干燥时刻的应力分布Figure 10 Stress distribution at different drying time

图11 不同干燥时刻的应变分布Figure 11 Strain distribution at different drying time

图12 热应变和水分应变对比曲线Figure 12 Thermal strain and moisture straincomparison curve

S——收缩率,%;

A0——烟叶干燥前总面积,m2;

A1——烟叶干燥后总面积,m2。

3 结论

采用传热传质与应力应变数学模型相结合的方法,借助仿真软件Comsol Multiphysics对烟叶复烤干燥过程的含水率和应力应变进行了模拟分析。结果表明:热应力和水分应力均呈先快速增大后逐渐减小的趋势,峰值均出现在干燥3 min左右,干燥15 min后,烟叶含水率和表面温度均达到规定要求,结束干燥。针对低温慢烤工艺,烟叶在复烤干燥过程中的收缩率为10%,仿真值与试验值最大误差为3%。由水分梯度引起的湿应力大于温度梯度的,表明水分胁迫对烟叶收缩变形的影响大于热应力。该研究仅针对单一烟叶分析,未实现规模化且未充分考虑烟叶形状,解决问题的关键在于如何更加精细构建烟叶模型。