煤直接液化油加氢改质反应温度 对石脑油收率的影响

2021-12-04秦光书中国神华煤制油化工有限公司鄂尔多斯煤制油分公司内蒙古鄂尔多斯017209

秦光书(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

0 引言

煤是一种主要成分为碳、氢、氧和少量的氮、硫或其他元素的化石燃料。煤炭直接液化是以煤粉与循环溶剂油混合的油煤浆在氢气、催化剂存在下,于高温、高压条件下进行热裂解和氢解反应,转化为液化粗油[1]。液化粗油经过加氢稳定处理并分离为重质馏分油和轻质馏分油,重质馏分油作为循环溶剂去配制煤浆,所得轻质馏分油仍含有较多的氮、硫、氧等杂原子,以及大量的不饱和烃,安定性较差、密度大、十六烷值低。因此,煤炭直接液化油经加氢稳定后的轻质馏分油需要进一步做加氢改质处理,生产合格的石脑油和柴油馏分产品。

1 加氢改质工艺

加氢改质工艺是深度改善加氢稳定油的质量,进一步脱除原料油中杂原子,生产符合质量标准要求的合格柴油以及航煤馏分,同时也生产低硫、低氮、芳潜高的精制石脑油。加氢改质处理工艺实际是加氢精制和加氢裂化两种加氢工艺的组合使用[2],包括一台加氢精制反应器和一台加氢裂化反应器。加氢精制反应器的主要作用是脱除原料油中的硫、氮、氧等杂原子以及金属杂质,同时发生烯烃的加氢饱和反应[3]。加氢裂化反应器的主要作用是把精制油在较高的氢分压条件下发生热解、断链、开环等化学反应,降低油品密度,提高十六烷值,多元环转化为双元环或单元环[4]。鄂尔多斯煤制油分公司加氢改质装置的主要原料为煤液化生成油并经加氢稳定过的>145 ℃的馏分油和粗石脑油,生产柴油、航煤馏分和精制石脑油产品,并根据市场行情变化,适当调整工艺参数和生产方案,改变柴油、航煤馏分和精制石脑油产品的分布情况[5-7]。

经过加氢稳定装置处理后的煤炭直接液化轻质原料油组分进入加氢改质装置原料油缓冲罐,经高压反应进料泵升压后与氢气混合,再经反应加热炉升温后,送入第一反应器进行加氢精制反应,反应后的精制油进一步送入第二反应器进行加氢裂化反应,反应产物采用精馏塔进行分离,得到精制石脑油产品和柴油产品,也可抽出部分航煤组分。

2 过程与分析

加氢改质装置第二反应器,即加氢裂化反应器设计加权平均温度初期为362 ℃,末期为385 ℃,在正产生产中一般控制在360~365 ℃,为了应对市场石脑油和柴油价格变化,实现经济效益最大化,考察了不同反应温度对石脑油收率的影响,以便对公司决策提供数据支持。

2.1 原料油性质

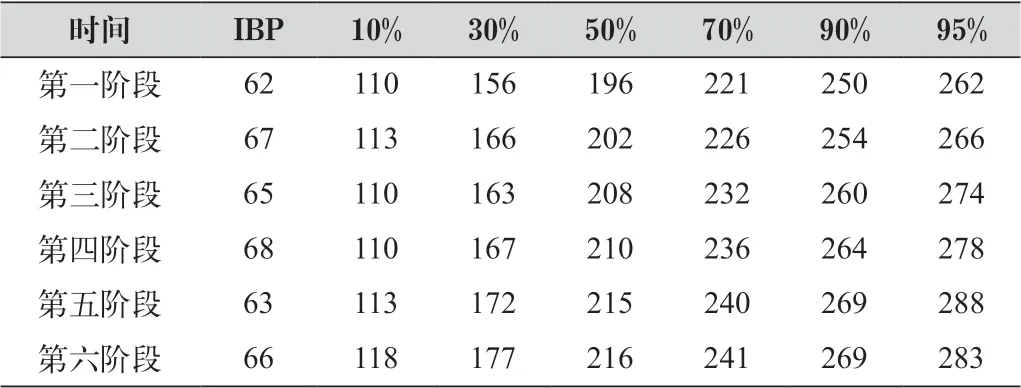

加氢改质装置原料油为来自加氢稳定后的煤直接液化轻质馏分油,其馏程分析数据如表1所示。

表1 原料油馏程分析数据 单位:℃

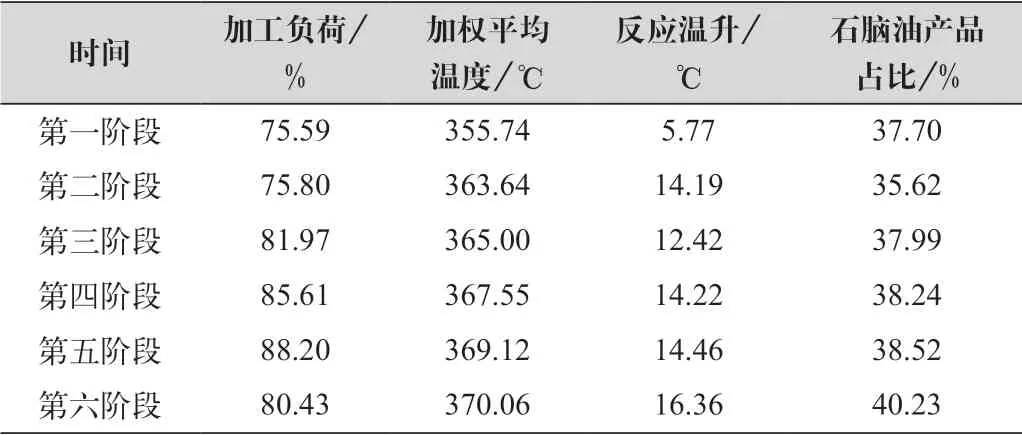

2.2 主要运行条件

加氢改质装置设计公称规模为100万吨/年,本次考察运行工况在负荷在75%~85%左右,氢分压为12.0 MPa(G),催化剂体积空速为0.77 h-1,氢油比≥800 Nm3/m3,调整加氢改质装置第二反应器加权平均温度在355~370 ℃之间运行,运行条件如表2所示。

表2 第二反应器运行条件及石脑油产品分布

2.3 精制石脑油产品性质

原料油经过加氢改质并进行精馏分离后得到柴油和精制石脑油产品,在本次考察期间石脑油产品的馏程分析数据如表3所示。

表3 石脑油产品馏程分析数据 单位:℃

2.4 温度对石脑油收率的影响分析

根据原料油馏程分析数据可以得到原料中石脑油馏分段的所占比例,统计各考察阶段石脑油产品所占总产品的比例进行对比分析,可以看出加氢改质装置第二反应器即加氢裂化反应器不同的反应加权平均温度与精制石脑油产品分布的关系,对比数据如表4所示。

表4 石脑油分布对比数据

依据各个考察阶段运行数据,可以得到在加氢改质装置第二反应器不同反应加权平均温度与精制石脑油产品收率的影响关系曲线(如图1所示)。

图1 反应加权平均温度和石脑油占比增加值的关系

从反应温度和石脑油占比增加值的关系图可以看出随着反应温度的升高,曲线斜率逐渐减小,说明反应温度对增加石脑油产品收率影响逐渐变小。加氢改质第二反应器加权平均反应温度在355 ℃左右时,发生裂化反应程度较弱,裂化生成的石脑油油量较少,随着加氢改质装置第二反应器加权平均反应温度的提高,裂化生成的石脑油量逐渐增加,增加趋势355~365 ℃时较快,365~370 ℃时增加趋势逐渐减小,到370 ℃后增加的趋势已经变得很平缓。

3 结语

(1)通过调整加氢改质装置生产方案,升高装置第二反应器的加权平均反应温度,可以增加油品的裂化程度,提高精制石脑油产品组分在总产品分布中的所占比例,且第二反应器加权平均反应温度越高,精制石脑油产品的收率越高。

(2)当加氢改质装置第二反应器加权平均反应温度在355~365 ℃时,对增加精制石脑油产品收率效果明显。

(3)根据石脑油和柴油市场价格变化,当石脑油市场行情较好时,可以采取提高加氢改质装置第二反应器反应温度的调整方式增加石脑油产品收率,但越高的反应温度装置能耗也随之增加,当第二反应器加权平均反应温度提高到370 ℃时,对经济效益不再有正面影响。