碳纤维复合材料拉挤型材用改性环氧树脂的性能

2021-12-04田爱琴

田爱琴,崔 健

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

碳纤维复合材料具有质轻、比强度高、耐环境腐蚀等特点[1-3],采用拉挤成型制备碳纤维复合材料具有成型工艺简单、机械化程度高、生产效率高的特点,在航空航天、海上石油钻探平台、化工防腐等领域广泛应用[4-5],在轨道交通领域长期应用时也具有优异性能[6-7]。在20世纪80年代,碳纤维复合材料就被应用于轨道车辆部件研制[8-9]。近年来,国内碳纤维复合材料在轨道车辆领域的应用也取得了显著成效,形成多种具有自主知识产权的轨道车辆用复合材料制造技术及其批量化产品,极大促进了我国轨道交通行业的发展[10-11]。拉挤成型用基体树脂应具有流动性好、黏度低,常温条件下反应速率慢,高温条件下反应速率快的特点[12]。拉挤成型常用的基体树脂由黏度较大的双酚A环氧树脂、低黏度酸酐固化剂、促进剂等组成。酸酐固化剂多为甲基四氢苯酐、甲基六氢苯酐等,促进剂为苄基二甲胺或咪唑等。该树脂固化后拉伸强度、弯曲强度、剪切强度好,但冲击强度不足,在受外力冲击时更容易导致碳纤维复合材料失效[13-14]。

采用碳纤维复合材料制备横梁及外蒙皮是高速列车轻量化的重要途径,但碳纤维复合材料横梁具有结构复杂、成型腔壁较厚的特点[15-17],在拉挤成型过程中存在树脂浸润不足、成型后制品易裂的问题。针对这种现象,本工作以耐热环氧树脂为基体,不饱和聚酯为增韧材料,添加复配促进剂,制备拉挤成型用改性环氧树脂,研究了改性环氧树脂黏度、浸润性、力学性能等,并采用改性环氧树脂进行了碳纤维复合材料拉挤板材的制备,为轨道车辆碳纤维复合材料拉挤型材的应用开展了有益的尝试[18-19]。

1 实验部分

1.1 主要原料

碳纤维布,威海光威复合材料股份有限公司;环氧树脂E51,无锡华欧化工科技有限公司;环氧树脂活性稀释剂622,武汉海山科技有限公司;不饱和聚酯903,广州市缘创化工有限公司;偶联剂KH-550,偶联剂201,南京辰工有机硅材料有限公司;有机硅,六氢苯酐B1008,濮阳惠成电子材料股份有限公司;苄基二甲胺3055,新典化学材料(上海)有限公司;二叔丁酯LQ-TBPHI,河南华文化工有限公司;阻聚剂510,常州市宇荣化工有限公司;巴西棕榈蜡8015,湖北鑫润德化工有限公司。

1.2 主要仪器

SNB-2型数显黏度测试仪,上海平轩科学仪器有限公司;Q200型差示扫描量热仪,美国TA仪器公司;CMT4000型微机控制电子万能试验机,深圳三思纵横科技股份有限公司;16T液压式拉挤机,锦州四海高新技术实业有限公司。

1.3 试样制备

将100.00~130.00 phr环氧树脂E51,100.00~ 130.00 phr不饱和聚酯903,3.00~6.00 phr偶联剂(KH-550与201质量比为3∶1),0.05~0.10 phr阻聚剂510,5.00~9.00 phr巴西棕榈蜡8015在真空条件下搅拌均匀,混合充分后加入80.00~90.00 phr固化剂(六氢苯酐B1008、苄基二甲胺3055、二叔丁酯LQ-TBPHI质量比为45∶1∶1)继续抽真空搅拌,制备拉挤成型用环氧树脂。设定模具一段温度为80 ℃,二段温度为120 ℃,三段温度为150 ℃,拉挤牵引速度为100 mm/min,碳纤维布通过浸胶槽充分浸润改性环氧树脂后进入模具固化成型,完成拉挤型材的制备。

1.4 测试与表征

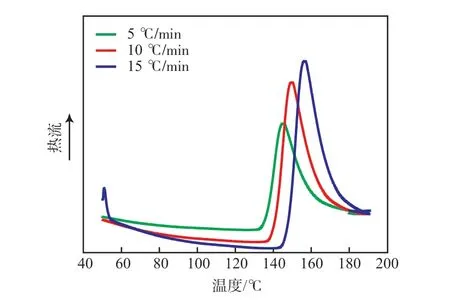

黏度按GB/T 2794—2013测试;拉伸强度、弯曲强度按GB/T 2567—2008测试;剪切强度按GB/T 7124—2008测试;差示扫描量热法(DSC)分析:升温速率分别为5,10,15 ℃/min,测试前,采用光谱纯铟对仪器进行热量和温度校正,氮气气氛,流量为50 mL/min。

2 结果与讨论

2.1 拉挤成型用改性环氧树脂的黏度

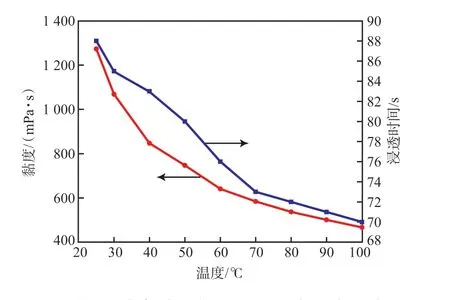

将拉挤成型用改性环氧树脂分别在25,30,40,50,60,70,80,90,100 ℃水浴中保温20 min。从图1可以看出:当温度由25 ℃增加到100 ℃时,改性环氧树脂黏度由1273 mPa·s下降到467 mPa·s,单层碳纤维布浸透时间由88 s下降到70 s。这主要是由于树脂分子间相互间距小,彼此紧密相接,温度升高时,树脂分子动能增大,分子间流动性变好,树脂黏度下降。在25 ℃时,单层碳纤维布浸透时间88 s,完全符合拉挤成型工艺要求。在拉挤浸胶过程中,该改性环氧树脂黏度较低,流动性好,可以在短时间内有效浸润碳纤维布,避免拉挤成型复合材料制品内部缺胶,保证成型过程中树脂与碳纤维间的胶接强度,提升制品的力学性能。

图1 改性环氧树脂黏度、浸透时间与温度的关系Fig.1 Temperature as a function of viscosity,soaking time of modified resin

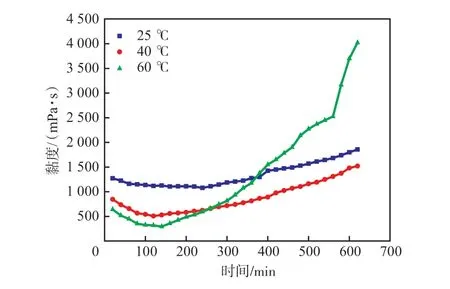

将拉挤成型用改性环氧树脂分别在25,40,60 ℃水浴中保温620 min,每隔20 min测试一次黏度。从图2看出:温度为25 ℃时,经过240 min后,树脂黏度由1273 mPa·s下降到1077 mPa·s,620 min时增加到1856 mPa·s;温度为40 ℃时,经过120 min后,树脂黏度由847 mPa·s下降到507 mPa·s,620 min时增加到1522 mPa·s;温度为60 ℃时,经过140 min后,树脂黏度由641 mPa·s下降到294 mPa·s,620 min时增加到4023 mPa·s。这说明在室温条件下改性环氧树脂反应活性较低,能够有效保存。在60 ℃保温480 min时,树脂黏度上升明显,主要是此时体系交联反应加速导致,也说明改性环氧树脂在高温环境中反应活性高,可以在短时间内完成固化反应,适合拉挤成型工艺所要求的低温时反应慢易保存,高温时反应快易成型的要求。

图2 改性环氧树脂黏度与温度及时间的关系Fig.2 Soaking time as a function of viscosity and temperature of modified epoxy resin

2.2 拉挤成型用改性环氧树脂浇注体的力学性能

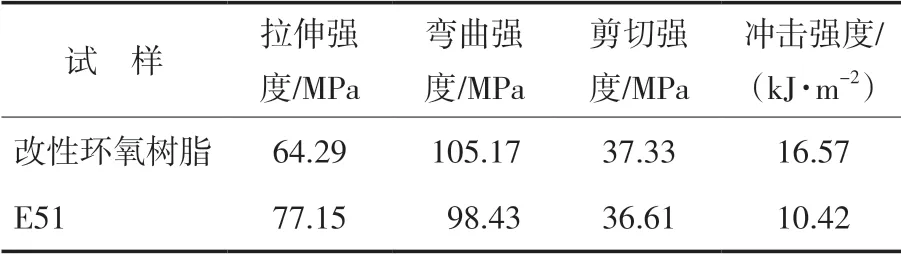

将拉挤成型用改性环氧树脂浇注到标准试样模具中,在烘箱中进行梯度固化(80 ℃/1 h,120 ℃/1 h,150 ℃/2 h),制备树脂浇注体(不含碳纤维)。从表1可以看出:经过不饱和聚酯共混改性后,改性环氧树脂浇注体拉伸强度、弯曲强度降低,剪切强度持平,冲击强度明显增大,由10.42 kJ/m2提高到16.57 kJ/m2,原因是加入不饱和聚酯削弱了环氧树脂分子间的作用力,另外,在共混改性中可能存在混合分散不均匀现象,也会对树脂强度造成影响。由于不饱和聚酯本身具有良好的抗冲击性能,因此,制备的拉挤成型用改性环氧树脂的冲击强度也得到一定程度的改善,轨道车辆碳纤维复合材料通常在振动环境下使用,材料冲击强度的提高极大地提升了复合材料的可靠性。

表1 树脂浇注体的力学性能Tab.1 Mechanical properties of resin system

2.3 拉挤成型用改性环氧树脂的力学性能

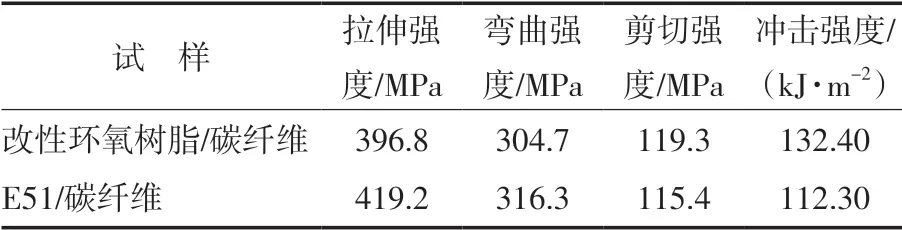

将改性环氧树脂及环氧树脂分别加入浸胶槽中,设定模具一段温度为80 ℃,二段温度为120 ℃,三段温度为150 ℃,拉挤牵引速度为100 mm/min,制备碳纤维复合材料拉挤型材。从表2可以看出:直接采用环氧树脂与碳纤维拉挤成型制备的复合材料力学性能较好,经不饱和聚酯共混改性后,制备的复合材料拉伸强度、弯曲强度出现轻微下降,剪切强度差别不大,冲击强度明显增大,由112.30 kJ/m2提高到132.40 kJ/m2,这也表明采用改性环氧树脂制备的复合材料综合性能得到明显的改善,提升了复合材料在轨道车辆应用的可靠性。

表2 环氧树脂改性前后与碳纤维布拉挤成型制备的 复合材料的力学性能Tab.2 Mechanical properties of composites pultruded with carbon fiber and epoxy resin before and after modification

2.4 拉挤成型用改性环氧树脂的固化特性

从图3可以看出:拉挤成型用改性环氧树脂起始固化温度约为90.00 ℃,固化终止温度约为200.00 ℃,固化过程中持续放热,在155.49 ℃附近出现一个明显的放热峰,吸收峰较窄,整个固化过程放热较为集中,反应较快,改性环氧树脂完全满足拉挤成型工艺要求。升温速率和放热温度满足一次方程式:T=A+Bβ(β为升温速率;T为放热温度;A为回归直线截距;B为回归直线斜率),可以通过T~β曲线外推确定固化工艺温度。

图3 改性环氧树脂DSC固化曲线Fig.3 DSC curing curves of modified epoxy resin

将图3中的起始固化温度、放热峰温度和固化终止温度分别对升温速率作图,采用最小二乘法进行线性拟合,外推出改性环氧树脂的凝胶温度为111.47 ℃,固化温度为128.16 ℃,固化后处理温度为189.73 ℃,改性环氧树脂凝胶温度与固化温度相差16.69 ℃,说明改性环氧树脂反应活性高,反应过程中放热集中,完全适合复合材料拉挤成型工艺。

3 结论

a)改性环氧树脂在25 ℃时黏度为1213 mPa·s,单层碳纤维布浸透时间为88 s,凝胶温度为111.47 ℃,固化温度为128.16 ℃,固化后处理温度为189.73 ℃,完全满足黏度低、浸润好、反应活性高、固化后强度高等轨道车辆用碳纤维复合材料拉挤型材树脂工艺要求。

b)固化后改性环氧树脂冲击强度由10.42 kJ/m2提高到16.57 kJ/m2,复合材料冲击强度由112.30 kJ/m2提高到132.40 kJ/m2,抗冲击性能得到明显改善,是一种适用于拉挤成型工艺的理想材料,可有效提高轨道车辆用碳纤维复合材料拉挤型材的可靠性。