疫情下基于虚拟仿真的注塑实训教学

2021-12-03江丽珍黄凌森杨建荣

江丽珍,黄凌森*,杨建荣,江 明

(1. 华南理工大学广州学院 机械工程学院,广东 广州 510800;2. 韶关市职业技能鉴定指导中心,广东 韶关 512026)

0 引言

自2020年新冠疫情暴发以来,机械工程训练的教学活动面临严峻挑战[1-2]。理论课纷纷转为线上教学,但实训课由于其特殊性,需要通过操作机床,完成设备的应用和专业基础知识的验证,课程以动手实践为主[3],教学活动必须在线下进行。然而学生在实践期间,由于机床数量的限制,实训操作过程需指导和相互配合,学生与老师之间、学生与学生之间接触密切。疫情期间,为了减少人员聚集,实训教学内容和方式亟需进行改进。为此,笔者所在学校的工程训练中心尝试充分利用虚拟仿真技术开展机械制造工程训练。在保证学生保持安全距离的前提下,以虚拟仿真为主、实操为辅的教学模式开展实训。下面将疫情之后复学以来,注塑实训探索的教学模式总结如下。

1 教学规划

近年来,随着高校虚拟仿真实验室的深入建设,注塑成型这类设备昂贵且现场操作难度系数大的传统实训项目不断引入虚拟仿真实验技术,期望通过虚拟实验代替危险的真实实践,让学生体验设备的操作流程和方法。新冠疫情让虚拟仿真实验的作用凸显[4-5]。学校规划在注塑实训中引入CAE模流分析、注塑模拆装仿真和注塑机操作仿真系统3种虚拟仿真软件,结合传统的注塑模拆装测绘模块开展教学,具体的教学内容和安排如表1所示。

表1 注塑实训内容规划表

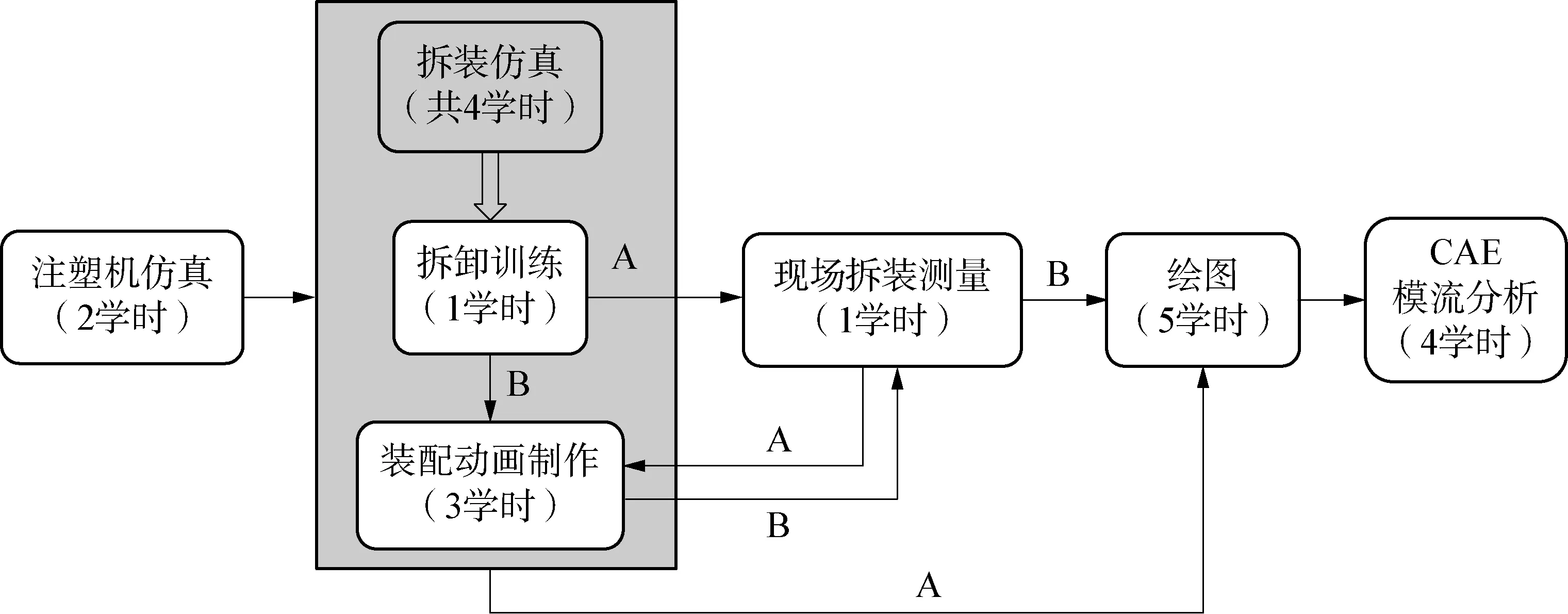

疫情时期,实训教学首先要保证学生不扎堆。注塑实训教学中模具拆装测绘部分由于模具数量不足,无法容纳平常实习的整组人数,故将测绘环节分为测量和绘制两部分。同时将学生分为A、 B两个小组,两组学生的拆装仿真和拆装测量两个环节交叉进行,以减少现场测量模具的人数,保证一人一模,分散进行。注塑实训的流程如图1所示。

图1 注塑实训流程

2 教学实施

为了构建学生系统的注塑模知识体系,在短短2天时间内通过智能软件尽快掌握注塑模的工作原理、模具结构设计和分析,能运用注塑机仿真操作系统和拆装仿真软件这些具有实时交互功能的VR虚拟技术,教学利用比静态图片和动态视频更有代入场景效果的三维展示技术,将抽象难懂的知识直观形象地展示。结合具体的模具结构设计和分析实践,引导学生投入典型的塑件成型效果分析优化情景中,让学生通过自身体验形成模具工艺知识。

关于CAE模流分析的实训内容,笔者在之前论文中[6]进行了介绍,而模具拆装和测绘则是传统长期开展的实训内容,林莅莅等[7]和陈璟等[8]在论文中都有研究,在此就不再展开阐述。本文主要阐述注塑机操作仿真和注塑模拆装仿真新模块的实训内容。

2.1 注塑机操作仿真

塑料高温熔化后注射进入模具型腔,冷却固化成塑料制件,这一过程均发生在注塑机和注塑模内部,无法通过眼睛观察了解,一直是教学的难点和重点。为此,实训通过注塑机操作仿真系统导入教学。注塑机操作仿真系统是一种可视化的教学工具,通过虚拟技术,构建出三维的注塑机模型,按照真实的注塑过程完成场景式的虚拟注塑,学生能进行整个注塑流程的操作,并获得逼真的注塑效果,掌握常见的成型缺陷产生的原因和规避方法等工艺经验。

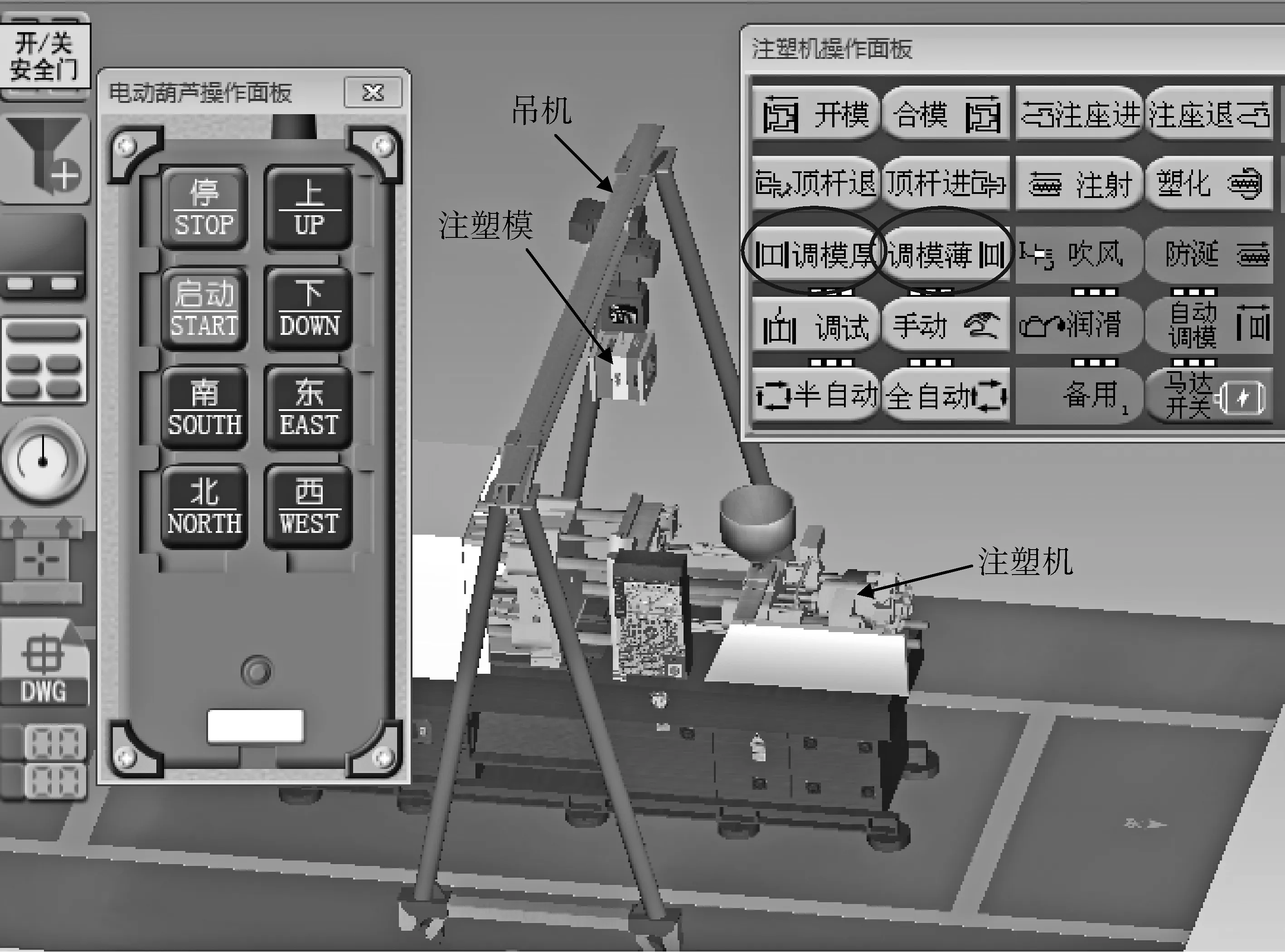

实训开始,先利用注塑机仿真操作系统导入注塑成型的工作原理和模具设计的流程。然后学生完成注塑机的仿真操作,如图2所示。操作的第一步,通过电动葫芦面板移动注塑模,将其安装到注塑机上。这一步的操作由于场地的限制和操作的危险性,在实操中是无法给学生操作的,但仿真软件却能轻松完成。第二步,完成注塑模的调试,在安装模具时,注塑机经常会将模具锁得太紧或太松,这时需要通过软件的“调模厚”(模具受到挤压的情况)或“调模薄”(模具合模后分型面还存在缝隙的情况)进行调试。调试完成后,第三步,在注塑机操作面板上进行注塑成型: 切换为“手动”状态,先“塑化”塑料,再“注射”塑料熔体,完成后“顶杆进”将塑件顶出,顶出后“顶杆退”,最后合模,完成一次注塑周期。

图2 注塑机操作仿真系统

在这一实训环节,要求每位学生在注塑机液晶面板中设置不同的工艺参数,注塑完成后获得成品或次品的注塑效果。当获得次品时,系统将弹出“次品分析”对话框,学生借助该对话框,了解所获次品的缺陷名称、其产生的原因和改善措施,从而完成对应的缺陷分析报告。通过这样的训练,学生可获得制件成型质量分析和优化的生产工艺经验。

2.2 注塑模拆装仿真

注塑模重量都较重,学生拆装时若不留神容易受伤。另外注塑模结构复杂、零件多,在装配过程中,经常由于学生的操作失误导致模具损坏,如果学生不留意各零件上面雕刻的记号,致使零件反装,一方面将引起螺纹打滑,另一方面将导致零件卡死难以拆开,此时学生若强硬敲击,部分细小零件容易被敲断。而利用拆装仿真软件则能让学生提前熟悉拆装顺序,减少危险性和破坏性。

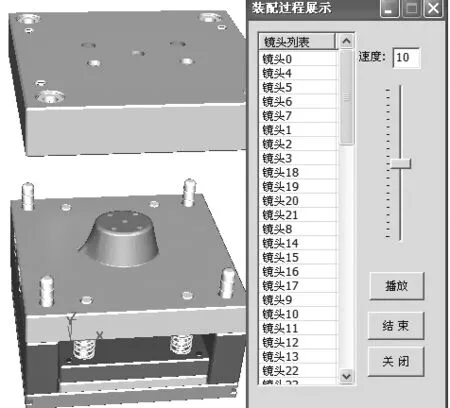

在实训中,使用的是一款三维虚拟现实的模具教学仿真软件。软件中共有40套注塑模项目,学生可通过软件的学习功能自主学习。学习功能共有工作原理(动画呈现)、零件部件[见图3(a)]、装配过程[见图3(b)]和装配图4项展示。

(a) 零部件展示

(b) 装配过程展示图3 注塑模拆装仿真软件

对模具的拆装步骤和顺序有一定认识之后,学生进入虚拟拆装训练,训练环节分为:

(1) 拆卸训练。

此项训练中,学生必须按照一定的顺序进行模具零件的拆卸,如果随意拆卸将会违反软件设置好的约束关系,系统会弹出“未拆卸零件: ***”的警告窗口。通过正确的拆卸训练,学生对模具的拆卸和装配顺序获得正确的认识。

(2) 装配动画制作训练。

拆卸完模具后,让学生制作模具的装配动画。装配时,从动模的B板开始,镜头设置时将其终止位置与标准位置的距离设为(0,0,0),出现位置则可在Z轴赋予数值,让其从某个位置平移到标准位置处。然后用同样的方式按以下顺序完成动模的装配动画: 动模仁通过紧固螺钉固定在B板上,导柱装入B板。接着装好顶出机构,装入B板。再将方铁和动模座板装上并用螺钉锁紧。动模装配完毕,开始制作定模的装配动画,装配顺序为: 从A板开始,将定模仁用螺钉紧固在A板上,导套装入A板,再将A板与定模座板用螺钉锁紧,最后装入浇口套。动定模都装配好之后,完成整个定模的平移镜头,将其终止位置设在(0,0,0)即可。至此完成整个装配动画的制作。

在拆装仿真训练中,给每位学生布置了不同注塑模的拆装作业,学生需要提交一份其负责模具的装配动画。经过此项训练,培养学生的装配思路,提高学生拆装模具的动手能力。利用计算机的三维模拟技术,提高学生的学习乐趣和自主学习能力。

3 考核标准

注塑实训由4个环节构成,整个过程涉及的软件和内容较多,教师为了能客观衡量每位学生,每个实训环节给每位学生布置的注塑模或工艺参数条件各不相同。各个环节结束,学生都需要提交一份反映实训真实结果的作业。注塑机操作仿真系统使用不同的注塑模进行注塑,调整参数后,提交一份对应的缺陷分析报告;注塑模拆装仿真软件使用不同的注塑模进行模拟拆装,上交一份制作好的装配动画;模具拆装、测绘环节分组错开,使用不同的注塑模进行测绘,提交一份手工绘制的注塑模装配图;Moldflow模流分析对塑件采用不同的工艺参数分析后,提交一份包含充填时间、锁模力XY图、达到顶出温度时间和气穴、熔接线等结果的分析报告。

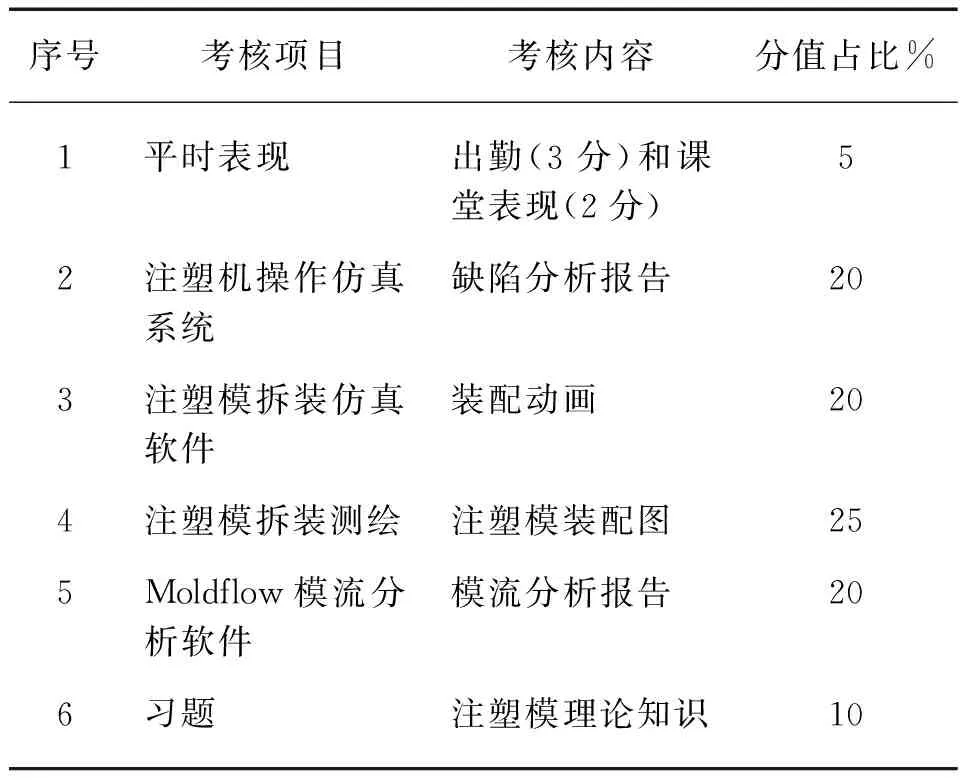

为检测学生对注塑模工作原理和结构组成的掌握程度,实训结束后,学生通过超星学习通平台完成习题报告,该平台能即时获得分数,并可查看错题解析。整个实训的考核标准和各环节所占分值如表2所示。

表2 实训的考核标准

4 结语

疫情下,注塑实训以虚拟仿真技术为主,围绕注塑机操作仿真系统、Moldflow模流分析软件和注塑模拆装仿真软件展开教学,中间分组穿插现场拆装测绘模具,解决了因受模具数量限制而无法容纳太多学生的问题,保证疫情期间现场实训的安全性,同时可缓解学生长时间操作软件产生的疲惫感。借助虚拟仿真技术,使抽象难懂的注塑模知识以三维场景效果直观地向学生展示,让每位学生都能投身到各自的实训操作中,提高学生的学习乐趣和自主能动性。在认识注塑机的操作、注塑模的结构之后,通过CAE模流分析巩固并验证注塑效果,让学生的注塑理论能得到真实反馈,达到注塑实训的目的。