末过入口导管排空气管座裂纹产生原因分析及处理

2021-12-03刘斌

刘 斌

(元宝山发电有限责任公司,内蒙古 赤峰 024070)

元宝山发电有限责任公司4号锅炉是采用美国燃烧工程公司(CE)的引进技术设计和制造的。 该锅炉为亚临界压力、一次中间再热、控制循环汽包炉,是国产经典π形锅炉。锅炉的主要联箱、导管布置于炉顶顶棚联箱内,管道上大多配有排空气管座、温度压力测点管座、取样或疏水管座,管座上均存在角焊缝。在机组运行过程中,原始焊接缺陷、管路系统和管座结构设计不合理,将造成管座角焊缝漏泄。发生漏泄,归根结底都属于应力破坏导致的故障。漏泄会导致机组工作不正常,使企业蒙受损失。

1 裂纹检查

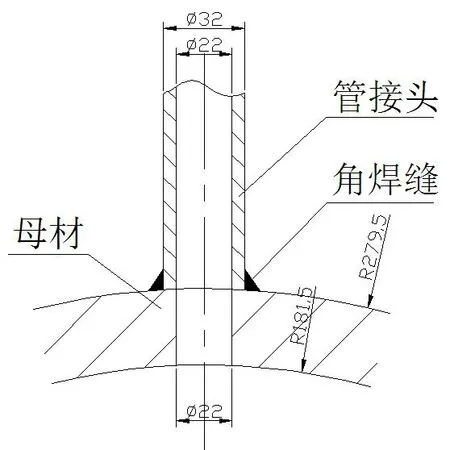

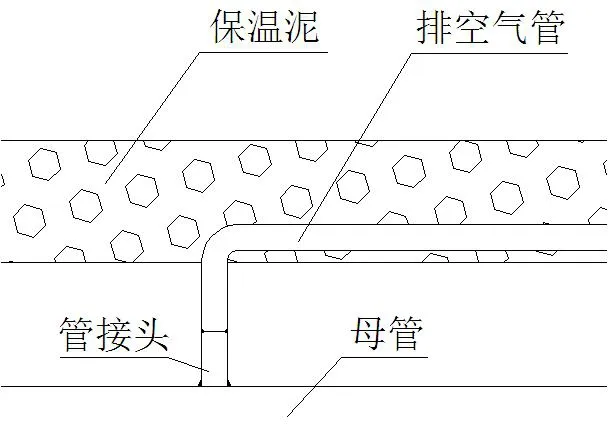

在2014年3月15日检修时,发现炉顶东北角右侧再热器出口管下方有漏泄声。在停炉检查漏点时,发现在右侧末级过热器入口联箱导管排空气管座焊缝焊趾处有裂纹并导致漏泄。漏点位于炉顶,相关技术参数如下:满负荷运行压力为18.36MPa,温度为 511℃;母管规格为φ559×98,材质为A335P22;管接头规格为φ32×5,材质为12Gr1MoV;总长度为150mm。将漏泄的管接头割开后,取样并进行金相检验,发现该管座焊口处管材存在明显的珠光体球化(5级)现象。管接头焊接结构如图1所示。

图1 管接头焊接结构

2 裂纹产生原因分析

(1)焊接结构形式不合理,是造成焊接质量不达标、管座角焊缝开裂漏泄的根本原因。将管接头割除后,对其结构进行了分析。由图1可知管接头的焊接结构。由于不能保证根部焊透,因此将焊接结构设计成这种形式,不适用于加强型管座。在机组运行过程中,由于不能焊透的焊缝多存在应力集中的问题,使其承载能力低,因此容易导致焊缝开裂泄露。类似结构还存在于该机组省煤器U型管疏水管座、热再排空气管管座中,并且也曾发生过漏泄。由于采用此种结构造成焊缝开裂的现象在火电厂中的高温承压设备上时有发生,在现行焊接规程中已明确规定不得采用此种结构,如:在《火力发电厂金属技术监督规程》中,规定“不得采用此种焊接形式”[1];在《水管锅炉受压元件强度计算GB9222-1988》中,将此结构作为非加强结构的管接头形式[2]。

(2)排空气管的管路设计存在缺陷。弯管及后段管道全部埋在顶棚保温泥内,几乎没有攒动量,使得在机组运行过程中对母管热膨胀位移的补偿能力不足。管座本身就属于承压部件,承受一次应力。在机组运行过程中,管座因结构膨胀受阻而造成二次应力,使管座角焊缝焊趾处更加容易开裂。

(3)经检查发现,管座角焊缝裂纹位于焊缝焊趾处,裂纹尺寸为约1/3圆周。裂纹的位置处于热影响区中的融合区。由于该区的机械性能最差,因此热影响区中的融合区是容易产生裂纹的区域。

(4)在异种钢焊接过程中会存在焊接残余应力。存在这种焊接残余应力,不利于保证机组的工作性能,容易导致焊缝发生断裂[3]。

3 修复方案

3.1 管座改型

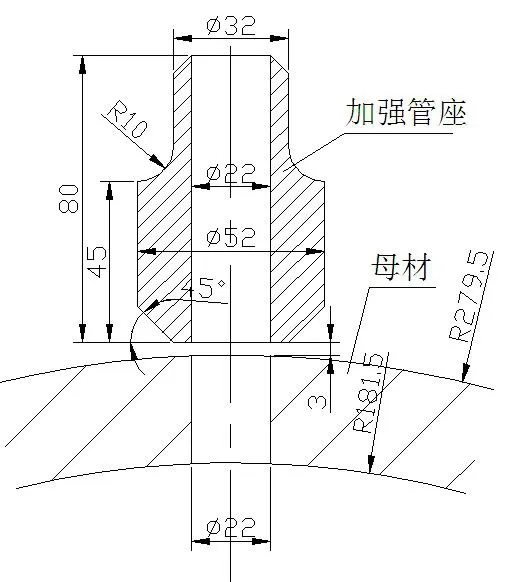

原管接头焊接结构不属于加强型管座结构。采用此种焊接形式,焊缝的承载能力低。由于管座焊缝处于承压部件的应力集中区,因此焊缝承受的应力较大。为保证管座有足够的强度,能够承载较大的应力,应选用加厚型渐缩管座(即增加壁厚且使壁厚尺寸渐变)。选用12Gr1MoV(锻件)为管座材质,改型后的加强管座如图2所示。

图2 加强管座

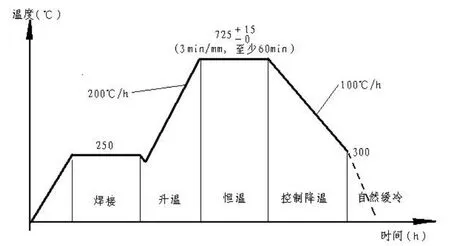

改型后的焊接仍属异种钢焊接,焊接工艺的具体技术要求如下:在焊接对口前,应将坡口表面及其附近10~15mm区域内外壁的油、漆、垢、锈等清理干净直至能看到金属光泽;采用氩弧焊(直流正接)打底,手工电弧焊(直流正接)盖面;焊丝材料为R31,焊条为R307 Φ3.2;氩弧焊的焊接电流为90~110A,电弧焊的焊接电流为95~120 A;氩弧焊打底后,采用多层多道焊接工艺,焊条左右摆动幅度不得大于焊条直径的3倍,每层焊缝的高度不得超过4 mm,电弧长度不得大于3 mm;在整个焊接过程中,要严格控制层间温度不超过300℃;焊接后,应立即对再热管道与管座的焊口进行730℃的回火处理,预热及焊后热处理曲线如图3所示[4];热处理后,应进行UT、PT、表面硬度检验,要求UT检验达到I级合格标准、PT检验表面无裂纹、表面硬度检验符合标准(美标材质A335P22与德标10CrMo910 等同)。

图3 热处理曲线

3.2 管路优化

由于管路设计存在缺陷,管接头以上的排空气管被埋在顶棚保温泥内,严重影响了管路热补偿,导致管座及管座上的焊口承受二次应力,因此要从根本上解决这一问题,需对管路进行优化。为彻底解决这种类似问题,制定了如下管路优化方案。

(1)为解决管路热补偿能力不足的问题,将管接头后弯管更换为膨胀补偿器。使用膨胀补偿器,增加了管路的热补偿量,消除了膨胀应力,避免了管座焊口的径向受力[5]。

(2)为避免顶棚联箱框架板对排空气管膨胀的影响,在排空气管穿墙处顶棚联箱框架板上开φ400mm圆孔;在排空气管上安装环形滑动装置,在母管热膨胀时保障排空气管膨胀补偿器有足够的位移空间;在开孔处安装永久保温铁皮罩盒,以防止工作人员踩踏[6]。优化前的管路布置如图4所示,优化后的管路布置如图5所示。

图4 优化前的管路布置

图5 优化后的管路布置

4 结论

(1)应力集中严重、结构形式不合理、根部未焊透以及排空气管路设计不合理,是造成管座角焊缝损坏的主要原因。

(2)改进管座的设计结构,使用加强型管座,可有效提高承载能力。选用加厚型渐缩管座并严格按照工艺要求实施焊接后,大大提高了承压角焊缝的安全性。增加壁厚,能够提高管座强度;使壁厚尺寸渐变,能够有效改善应力集中情况;严格按照工艺要求实施焊接,能够获得性能较好的焊缝。

(3)优化管路,可从根本上解决热补偿能力不足的问题,有效降低管座焊缝开裂的风险。合理布置排空气管的管路,采取以下措施可有效解决热补偿能力不足的问题:将管接头后弯管更换为膨胀补偿器;在顶棚框架板开孔;在排空气管上安装环形滑动装置;在开孔处安装永久保温铁皮罩盒。