PE-RT Ⅱ型保温管焊接工艺要点分析及过程质量控制

2021-12-03扈广智

扈广智

1.PE-RT Ⅱ型耐热聚乙烯复合保温管主要组成

PE-RT Ⅱ型耐热聚乙烯复合保温管由三部分组成:

(1)外层保护层,采用(HDPE)高密度聚乙烯,具有耐腐蚀、耐冲击、机械强度高,耐环境应力开裂,密封无渗漏等特点,能够阻挡外力或者环境对中间保温层的破坏和影响。

(2)中间保温层,采用硬质聚氨酯泡沫塑料,保温层内可设置支架。具有一定的粘接强度,绝热性能好,能够使外层保护层、中间保温层和内层PE-RT Ⅱ管材三者紧密结合,形成一个牢固的整体。

(3)内层工作管,采用耐热聚乙烯PE-RT Ⅱ管材。用来输送压力不大于1.0MPa,温度不超过80℃的热水,广泛用于城镇供热系统二级管网管道及温泉保温管道系统。

2.PE-RT Ⅱ型耐热聚乙烯保温管的优点

2.1 热损耗低

工作管为耐热聚乙烯复合管,保温性能好,导热系数低,从根本上解决输送过程的热损失,节能10%~20%[1]。长期运行节约能源,降低成本。

2.2 耐腐蚀性能强

管道为新型高分子化学材料,无电化学腐蚀,耐腐蚀能力强;在80℃以下的环境中使用寿命超过50 年,是钢管使用寿命的3 倍。

2.3 焊接工艺简单

管材重量轻,安装搬运省时省力;施工速度快,焊接工艺较简单,通俗易懂,采用热熔连接,安装安全可靠,管道在运行中损坏时,可采用电熔管件快速修复,质量安全可靠,能够提高供热的安全性。

2.4 具有良好的环境适应性

管道具有一定的柔韧性,能克服管基不均匀沉降对管道的损坏,抗震性能优良。无补偿自然敷设,施工灵活,可以适应各种复杂的地形安装。

2.5 管网输送能力强

管道内表面光滑,不易结垢,摩擦及流体阻力小,且不到钢管的1/20,管道流速快,是钢管的1.25 倍。

3.PE-RT Ⅱ型保温管热熔承插焊接工艺及质量控制

3.1 热熔承插工艺流程

检查→切管→接头清理及划线→插入→切换→熔接校正→冷却。

3.2 质量控制及注意事项

(1)热熔承插焊接一般用于S5 以上系列,dn75 以下管径的管材,施工焊接环境温度在-5 ℃~40℃,热熔机温度控制在250℃~260 ℃。

(2)焊接前要清洁焊接模头、管材焊接区域外表面和管件内表面,除去油脂及灰尘等杂质。当焊接温度达到焊接要求时,管材管件要用力均匀,无旋转地插入,直至达到规定深度,吸热时间根据管材和管件熔接情况而定,一般不超过30s。吸热完成后,为避免热量损失,加热表面污染等,拔出管材管件时,应迅速将管材无旋转、垂直插入管件中,切换阶段时间越短越好。焊接时温度不宜过高,时间不宜过长,否则会造成熔接塌腔,管道内径变小,影响管道流速。冷却阶段保持焊接状态,避免各种可能影响焊接效果的不良碰撞应力。

3.3 质量检查

管材与管件的焊接处外表面应有两圈均匀的熔边,熔边应无气泡,溢出物不应含油污及杂质,接合处不应有明显缝隙。检查管材插入深度是否到位,观察连接面有无凹陷、塌腔现象。

4.PE-RT Ⅱ型保温管电熔承插焊接工艺及质量控制

电熔承插焊接在PE-RT Ⅱ 型管材中应用的得很少,由于自身的弊端虽然只用在施工作业空间狭小或管道维修抢险中,但也是管道施工的一个重要环节。

4.1 电熔承插工艺流程

检查→切管→焊接面清理→管材与管件承插→校正→通电熔接→冷却。

4.2 电熔承插焊接质量过程控制

(1)切管:管材的端面应垂直轴线,其误差小于5mm,这样可以保证有足够的熔融区。

(2)焊接面清理:测量电容管件的长度或者中心线,在焊接的管材表面划线标识,将划线区内的焊接面刮削0.1mm~0.2mm 深,以去除氧化层,清洁管材和管件连接面上的污物。

(3)管材与管件承插及校正:在管材上重新划线,位置距端面1/2 管件长度,将管件承插到管材划线处,要确保管材插入至管件限位挡台,否则会出现电热丝空烧、短路、冒烟、燃烧、熔体喷料等问题。安装电熔夹具时,不得使电熔管件承受外力,必须使管材和管件在同一轴线上,防止不同轴造成接头熔接不牢固,影响焊接质量。

(4)通电熔接:焊接输出端与管件接线牢固连接,不得虚接。按照管件合格证的说明手动或者扫码输入焊接数据,保证在最佳电压和焊接加热时间下,获得可靠熔接质量,在任何情况下都不应重复加热焊接。

(5)冷却:冷却过程中不得向焊接件施加任何外力,也不得强制冷却。

4.3 质量检查

电熔管件应完整无损,无变形变色,两个观察柱都已完全凸出。焊接过程中没有喷料、冒烟等其他异常,电熔管件内电阻丝不应挤出,管件与管材同轴,未发生位移。

5.PE-RT Ⅱ型保温管热熔对接焊接工艺及质量控制

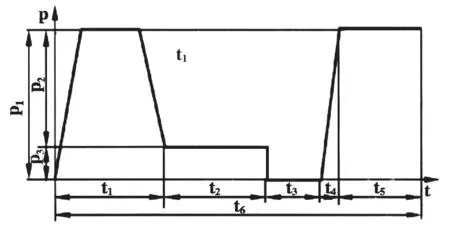

在PE-RT Ⅱ型保温管焊接中,热熔对接焊接是应用最多、最广、造价最低的一种焊接方法,规范规定公称外径<90mm 时,宜采用热熔承插或电熔管件连接,公称外径≥90mm 时,采用热熔对接。在热熔对接焊接工艺参数中,焊接温度、时间和压力是重点把控的三个要素,当焊接温度确定时,热熔对接焊接参数曲线[2]如(图1)。

图1 热熔对接焊接曲线图

5.1 热熔对接工艺流程

装夹管材→铣削及同轴度校→测量拖动力→加压吸热观察最小卷边高度→降压吸热→切换→加压焊接→保压冷却。

5.2 焊接质量过程控制

(1)焊接前,清理加热板表面聚乙烯残留物,按照焊接工艺正确设置吸热、冷却时间和加热板温度等参数,提前预热加热板,确保加热板温度均衡。调整焊接管材或管材的同心度,利用夹具校正管材。

(2)铣削 PE-RT Ⅱ 管材端面前,应将管端内外100mm 内擦拭干净,铣削时调整好压力,形成连续铣削,确保焊接端面平行,光洁,间隙小于0.3mm,错边量小于管壁厚的10%。

(3)管材吸热,吸热温度为220±5℃,吸热时间一般为管壁厚×10(s)。一般根据熔接翻边高度和宽度进行微调。

(4)切换焊接,切换时迅速移走加热板,立即贴合焊接面,迅速将压力均匀提升至焊接压力进行焊接,管材熔接的翻边高度宜为1.5mm~6mm,小管径取小值,大管径取大值,同时计时冷却。

5.3 质量检查

(1)焊接接口的外观性检查:焊接接头翻边要平滑对称,卷边最低处深度不得低于管材或管件表面,焊缝两侧紧邻翻边的外圆周错边量不应超过管材壁厚的10%。

(2)翻边切除检查:切除的卷边应当是实心圆滑的,根部较宽,翻边底面不得有小孔、杂质、扭曲和损坏。翻边每隔5cm 进行180°背弯检查,不应有开裂、裂缝,接缝处不得露出熔合线。

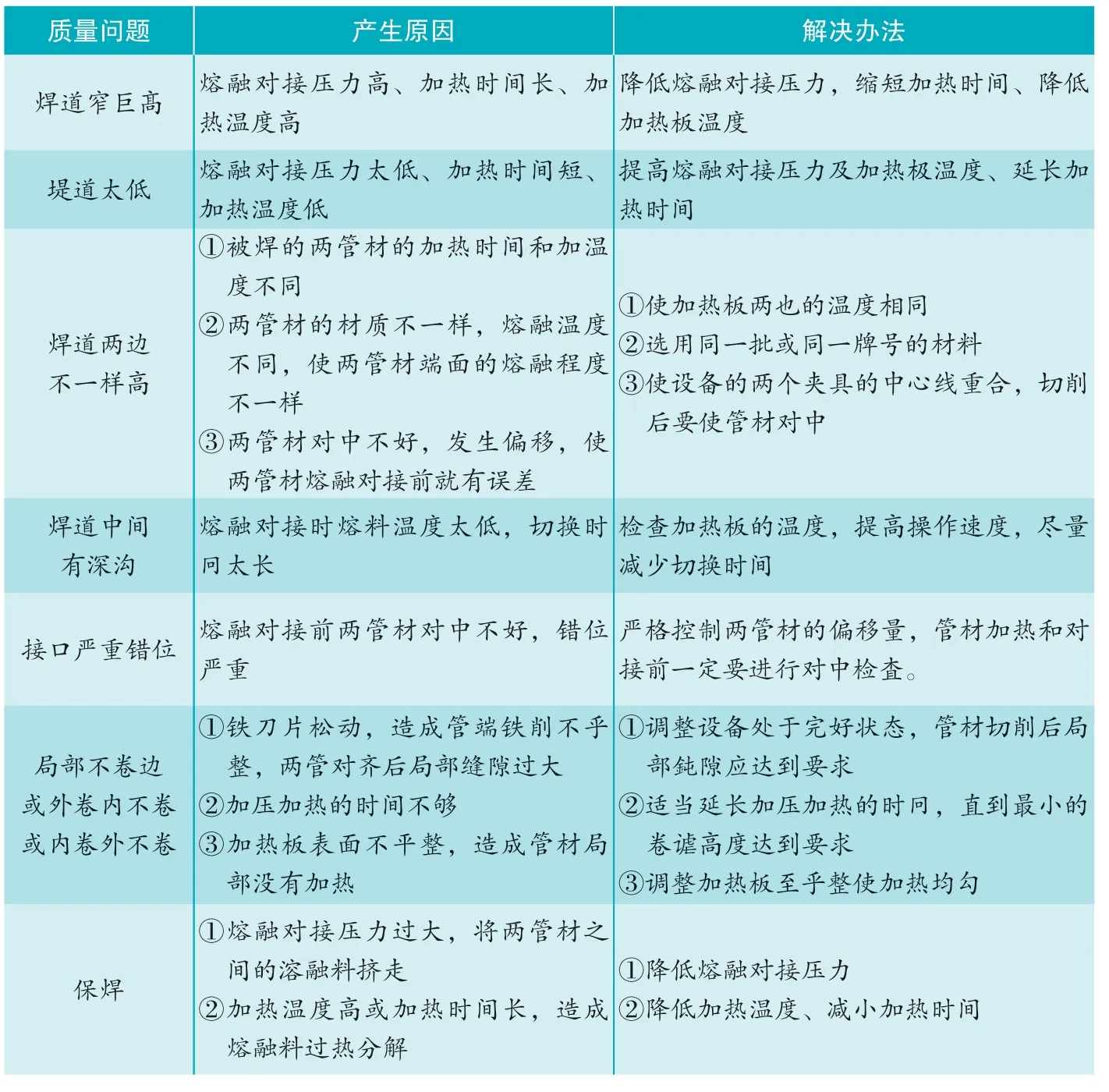

5.4 热熔对接焊接中出现的质量问题及相应的解决办法(见表1)

表1 热熔对接过程质量问题及解决办法

6.结语

PE-RT Ⅱ型耐热聚乙烯复合保温管由于众多的优点,近几年在我国北方城镇供热二级管网中大面积推广应用。在PE-RT Ⅱ型管道安装过程中,管道熔接是管道施工过程质量控制的重中之重,管道焊接施工技术的优劣,直接关系到供热管网系统的运行安全及使用寿命,焊接人员要掌握焊接工艺流程及质量控制要点,加强对焊接工序的重视,有效杜绝质量缺陷,才能确保PE-RT Ⅱ型保温管安装质量合格。