3D 打印技术发展及其耗材应用进展

2021-12-02陈继飞陈文刚

王 超,陈继飞,冯 韬,陈文刚

(西南林业大学 机械与交通学院,云南昆明 650224)

0 引言

三维打印技术(3D 打印)最早出现于上世纪八十年代末期,是一种使用计算机技术将物体拆分成层层的“薄片”后,结合数字控制技术在二维空间内先完成一层的制造,随后逐层制造叠加形成三维立体零件的增材制造技术。与传统的制造技术相比,它具备时间短、成型快、精度高和节省材料等诸多优点,是当今信息化时代特征下快速成型制造技术的杰出代表[1-4]。随着科学技术和材料的不断发展,3D 打印技术在工业制造、生物医学和航空航天等诸多领域发挥着重要的作用[5-11]。根据材料的特性和打印成型特点将3D 打印分为四类[12]:(1)丝线类材料,主要是熔融沉积成型(FDM);(2)液态光敏类材料,主要是光固化成型(SLA);(3)粉末类材料,主要是选择性激光烧结(SLS)、选择性激光熔融(SLM)和电子束选择性成型(EBM);(4)板、片、布等层类材料,分层实体制造成型(LOM)。

供3D 打印使用的耗材材料是3D 打印技术不断发展的前提和关键。纵观3D 打印技术的发展历史,耗材材料不仅是限制3D 打印技术进一步发展的瓶颈[13],而且往往材料的发展趋势决定了3D打印技术的未来发展前景。在当今绿色发展和科技引领未来的主题潮流引领下,可供3D 打印的耗材材料逐渐丰富,使用范围包含了各行各业。其中耗材材料主要可分为三类:其一是非金属材料例如塑料、橡胶、石膏、陶瓷等在工业发展和日常生活中应用及其广泛;其二是金属材料如铝合金、钛合金不锈钢等合金材料主要应用于航空航天和军工制造业等领域;其三是生物材料主要包括组织细胞、医用高分子材料以及水凝胶等极大促进了医学领域的发展[14]。

鉴于3D 打印技术与其耗材材料发展的情况,文章综述了近年来3D 打印技术及其耗材材料的发展情况,对不同类型的材料使用相关的打印方法固化成型进行相关介绍,总结分析了二者在各主要领域发展的趋势与发展关系,并对现有3D 打印技术在使用过程中所面临的的机遇与挑战进行了展望。

1 3D 打印技术研究进展

3D 打印技术是三维快速成型打印技术(three dimensional print)的简称,最早起源于美国。其核心思想是将电子计算机技术、材料科学技术和机电控制技术结合,以增材制造的方式实现生产加工的制造技术,被誉为“第三次工业革命”的核心技术[15]。与传统的切削加工铸造技术相比,具有节约材料、耗时短、节约制造成本等优点。按照之前分类,常用3D 打印分为熔融沉积成型(FDM);光固化成型(SLA);选择性激光烧结(SLS)和电子束选择性成型(EBM);分层实体制造成型(LOM)。下面分别加以论述。

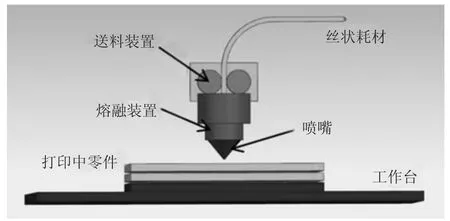

1.1 熔融沉积成型(FDM)

熔融沉积成型式3D 打印是日常生活中最常用的打印方式,其耗材主要是丝状。利用材料受热变成液态或熔融态,冷却后固化的原理,通过可加热的喷头机构、原料输送装置和机电控制系统的精确控制,完成物体每一层的印刷,层层叠加后实现物体的三维效果,如图1 所示。FDM 式打印机具有价格便宜,成型工艺简单,维护成本低,材料多样化等优点,但其打印精度低,成品表面纹路明显需进一步处理,且根据FDM法打印的工作原理和成型特点,所用的材料需要满足以下性能条件要求。

图1 FDM式打印原理图

(1)FDM 式耗材在使用前,首先需要将材料加工成直径为1.75mm 或3mm 的丝材,因此要求材料须具备良好的粘弹性并能够挤出成型。

(2)材料在熔融状态下应具有适宜的流动性。保证顺利的通过喷嘴,不易发生堵塞等问题。

(3)考虑FDM 式打印机的进料方式,丝材表面应粗细均匀、光滑无断裂、在常温下具有良好的柔韧性。

(4)耗材经熔融挤出后应具备快速冷却固化成型能力,并且考虑到热变形印刷,所以材料的收缩率越小越好。

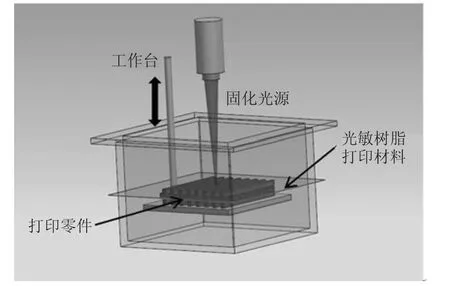

1.2 光固化成型(SLA)

SLA 式3D 打印主要以液态的光敏树脂作为耗材材料,结合数字控制技术,使用紫外激光束诱发树脂表面发生光聚合反应,实现零件的一个薄层截面的固化。随后工作台下降浸入光敏树脂液体中一个层面的厚度,使用紫外激光固化新的一层,如此反复逐层固化,最终实现零件的三维打印[16],其工作原理如图2 所示。SLA 技术成型工艺简单,具有较高的打印精度,成型零件具有较高的力学性能,但其打印速度较慢,并要求操作者具有较高的操作技能,目前主要应用于医学研究以及模具开发等领域。

图2 SLA 打印原理图

1.3 选择性激光烧结(SLS)、选择性激光熔融(SLM)、电子束选择性成型(EBM)

SLS、SLM和EBM三种打印方式原理类似,其打印耗材材料主要为金属粉末材料,其打印方式均为使用激光或电子束等选择性的逐层烧结耗材材料的固体粉末,最终实现固体粉末材料的三维实体制造,其原理如图3 所示。其中SLS 与SLM技术使用激光为能量源略区别于EBM 使用电子束轰击金属粉末,选择性烧结固化具有耗材材料来源广泛、烧结精度高、可成型制造复杂的零件且制造的零件具有较高的性能。但目前其耗材粉末制造工艺复杂、成本较高,且成型设备价格昂贵,对设备操控技能要求很高。目前我国在该技术领域使用的耗材材料主要依赖于进口,且缺乏高精端技术人员,需要一定的时间来发展。

图3 SLS 打印原理图

1.4 分层实体制造成型(LOM)

LOM是早期的3D 打印技术,打印原理与方式也最为直观,如图4 所示。其使用“层”类材料由激光切割后,材料向前滚动后由激光按层要求切割,最后层层叠加而最终形成三维零件。LOM 式打印方法相比于SLA、SLS 来说更适用于制造大型零件,如汽车制造等工业领域。供其打印的耗材材料一般为金属薄板、塑料薄板以及纸质材料等薄层材料,故LOM式3D 打印在打印过程中材料的选取,不同类型的粘结剂,以及送料方式均针对不同零件的需要作出适当的调整,同时要考虑到成本。

图4 LOM打印原理图

针对大型零件的制造LOM 方法虽然具有一定的速度优势,但是将打印的零件从废料中剥离困难,且耗材材料使用率不高,浪费严重,打印零件的表面粗糙,具有明显的阶梯状的纹路且容易开裂。需进一步加强材料与粘结剂的研究,从材料的成型与粘结剂的结合入手,改善现有打印过程中存在的问题。

2 3D 打印耗材材料研究进展

3D 打印耗材材料是3D 打印技术发展和进步的前提和关键,也是3D 打印应用推广和普及的技术瓶颈。目前,常用于工业生产和日常生活领域的耗材材料主要可分为以聚乳酸(PLA)、尼龙(PA)、丙烯腈-丁二烯-苯乙烯塑料(ABS)、橡胶、铝合金、不锈钢、凝胶、组织细胞等为代表的的非金属材料、金属材料和生物材料三类。自进入“十三五”以来,国家高度重视工业建设并重点发展先进制造技术,3D 打印技术迎来了发展的高峰期,此刻其耗材材料的研究与发展尤为重要。

2.1 非金属材料

2.1.1 PLA 材料及其衍生物材料应用

PLA 是以淀粉为原料经生物发酵得到的乳酸聚合而成,具有良好延展性和透明度[17],并且PLA材料是良好的热塑性材料,随着温度的变化材料状态发生改变,适用于FDM式3D 打印原理。其次PLA 材料无毒无害,在自然界或生物体内可分解转化成二氧化碳和水,是理想的绿色环保可再生的材料[18],在诸多领域有着光明的发展前景。PLA材料虽然具有诸多优点,但使用未经处理的PLA材料3D 打印的产品,具有很强的脆性,抗冲击能力差;受温度影响大,易变形;易水解,降解的周期具有不确定性等问题。故PLA 材料多经化学或物理改性后供FDM式3D 打印机使用,经处理后的PLA 材料应用广泛。

在普通工业或民用领域,陆颖昭等[19]将分散于二氯甲烷的MNC 与溶解于二氯甲烷的PLA通过溶液共混法进行复合。结果表明,经改性的PLA 材料改善了原有的材料脆、韧性差、易变形等缺陷,制备了具有良好机械性能、轻密度和防水等优点的3D 打印丝状线材。Wang 等[20]将含有70%的PLA 材料的纳米纤维素混合改性后制备的供3D 打印的材料,具有较高的机械强度和拉伸强度,重量轻且具备防水性能,用以3D 打印木塑产品。结果表明使用纤维素和PLA 材料制备的物品具有木质结构类似的效果,纤维素具有可再生性且是自然界中储量大的天然高分子聚合物,加以PLA 材料经过改性后,在木塑材料领域必将有广阔的发展空间。Esposito Corcione 等[21]将含有15%的纳米羟基磷灰石(nanoHA)的PLA 混合材料在220℃下完成供FDM式3D 打印机使用的丝状耗材,并加以测试实验。实验结果表明,PLA/nanoHA 复合材料具备FDM法打印耗材的要求,并且力学性能有所提高,这将是一个低成本制备供3D 打印使用的丝状耗材的方法。

在医学研究领域,Xu 等[22]以不同参数的云杉木半纤维素同PLA 材料进行混合改性实验。结果表明:当云杉木半纤维素的含量为25%时,经改性的PLA 材料具备优良的机械性能,并且由于PLA材料和半纤维素具有优良的生物降解性、生物相容性和生物耐受性,可用于医学领域。Wurm 等[23]使用PLA 材料成功的3D 打印出医学手术时使用的各种形状的支架,并使用人类胎儿的成骨细胞进行了实验。实验表明,使用PLA 材料制备的支架无任何毒性作用。Wang 等[24]经实验研究发现,经等离子体处理的以FDM 方法打印的PLA 材料生物支架,亲水性明显增加,对生物集体的细胞增殖具有促进生长的积极作用,加以证明了PLA 材料不仅可应用于医学医疗领域,并且对医学研究和患者康复具有促进作用。

PLA 材料不仅可以使用FDM 式3D 打印成型,亦可以使用SLA 式固化成型。Melchels 等[25]以PLA、PDLLA 和甲基吡咯烷酮为原料,采用SLA 法3D 打印了生物组织工程支架,并深入研究了使用SLA 法打印的最佳原料配比和孔隙结构生物工程支架结构力学性能的影响。

2.1.2 ABS 材料及其衍生物材料

丙烯腈-丁二烯-苯乙烯共聚物(ABS)材料是最理想的可供3D 打印耗材材料之一[26],其分子结构式如图5 所示。与PLA 等材料相比,ABS 材料分子链中具有刚性的苯环和柔顺性的C=C 双键以及C-C 单键,具有强度高、韧性好、抗冲击性强、耐磨性好等优点。但ABS 材料受热稳定性较差,打印过程中对温度控制要求较高,否则容易产生卷曲、翘边等现象。之前在打印ABS 材料过程中,工件产生的翘边现象如图6 所示。并且ABS材料不能生物降解,不能用于生物组织工程,并且其制品对环境造成较大压力。

图5 ABS 材料分子结构式

图6 打印过程中发生的翘边现象

因此,国内外学者在ABS 材料改性的研究上做了诸多尝试与探索,力求提升ABS 材料的力学性能更好的应用到各个领域。汪艳[27]以马来酸酐接枝ABS 树脂(ABS-g-MAH)为增容剂,制备聚碳酸酯(PC)/丙烯腈-丁二烯-苯乙烯塑料(ABS)合金,并将其制备成供FDM 式打印机使用的长丝进行3D 打印实验,对其材料配比和力学性能分析后表明,当PC∶ABS∶ABS-g-MAH=70∶30∶6时,打印效果最佳,不但力学性能较纯原始材料有大幅提高,材料打印后冷却过程中收缩问题也有较大改善。虽然较PLA 材料来说ABS 材料的硬度等力学性能有所优势,但ABS 材料在冷却收缩过程中收缩率却难以控制。乔雯钰等[28]将纤维材料与ABS 材料结合改性,以ABS 材料为基体,分别以碳酸钙、短切玻璃纤维(GF)和色母粒为改性填料,并制备改性ABS 丝材供3D 打印式样进行分析。结果表明,碳酸钙和短切玻璃纤维的用量与试样的收缩率成反比;蓝色母粒可以增加试样的拉伸强度,橘色母粒可以降低试样的收缩率。为供3D 打印的ABS 材料改性做了很好的研究,改善了ABS 原有的缺陷。

2.2 金属材料

金属材料具有良好的力学性能、机械性能和化学性能,是工业生产和日常生活中理想的材料。将3D 打印技术应用到金属加工领域,结合传统制造技术必将推进整个金属加工领域的发展。目前,金属快速成型制造技术在各领域发挥着重要作用,行内人士更是将金属3D 打印,认为是整个3D打印体系中最前沿、最有潜力的技术[29]。

目前国内外金属3D 打印,根据打印方式和耗材材料的种类主要分为:基于粉末床的激光选区熔化技术(Selective Laser Melting,SLM)、电子束选区熔化技术(Electron Beam Selective Melting,EBSM)、激光近净成形法(Laser Engineered Net Shaping,LENS);基于送粉和送丝的激光立体成形技术(Laser Solid Forming,LSF)、电子束熔丝沉积技术(Electron Beam Freeform Fabrication,EBF3)[30-32]。其中SLM、EBSM、LENS 等技术具有较高的打印精度和表面粗糙度,在航空航天、医疗卫生等高精端领域发挥着重要的作用。但其打印过程中对工作环境要求高(需要在惰性气体环境或者真空等环境中),且对耗材金属粉末性能有较高要求(SLM技术要求粒径一般小于20μm,EBSM 和LENS技术要求粒径约40μm~100μm),并存在加工效率低,打印尺寸范围较小的问题(一般小于300mm)[33]。LSF 技术打印耗材材料为金属粉末,通过大功率激光逐层扫描固化,实现金属粉末材料的三维实体制造。该技术适用于较大零件破损部位修复、多种材料混合制造和梯度材料的制备等[34]。EBF3 技术思想最早起源于美国麻省理工大学,是电子束焊接技术和快速成型技术结合的产物。工作形式类似于FDM式熔融沉积原理,通过电子束将金属丝线耗材熔融化后,在数控技术辅助下将金属固化成型实现三维实体制造。该技术与之前几种粉末型耗材的打印方式相比,具有沉积成型效率高、成本低等特点,适用于中大型零件的快速成型制造。

纵观以上几种金属材料3D 打印技术,与传统金属材料制造技术相比具有以下优势:(1)较传统制造机械相比,3D 打印装备体积小、生产流程和制造工艺简单。(2)增材制造的方式让金属材料利用率更高,减少材料的浪费。(3)快速成型制造,不需开模,根据零件要求使用计算机复制设计后直接制造,解决部分难以加工的工艺问题,制造周期短。(4)3D 打印工艺杜绝传统钢铁行业的高耗能、高污染现象,符合绿色发展理念。但目前金属材料的3D 打印技术也面临着以下的挑战:(1)3D 打印设备打印精度以及打印产品质量有待提高。(2)金属耗材材料要求高,成本高,制造困难,需要进一步加强研究。(3)目前金属3D 打印技术主要应用在航空航天领域和医学领域,需要增加科研力度,降低成本,应用到更多技术领域。

2.3 生物材料

随着3D 打印技术的日渐成熟,以及各种生物材料的出现,3D 打印技术结合生物材料必将拥有广阔的发展空间。目前应用到3D 打印领域的生物材料主要是生物质基复合材料(biocomposite),所谓复合材料是指由两种或两种以上不同材料复合制造而得到的材料,但其中至少有一种为生物材料[35]。

对于生物质基复合材料,国内外研究主要以纤维素材料制备的水凝胶或气凝胶类的生物质基复合材料为主,如Kajsa[36]和Martínez Ávila[37]等使用纳米纤维素水凝胶-海藻酸钠等材料结合挤出式生物3D 打印机,制备了栅格结构、人耳和羊半月板软骨等,但离子交联过程中残存的钙离子对后期细胞生长影响有待研究。Müller[38]等研究了纳米纤维素-硫酸化海藻酸钠材料通过挤出式生物打印机,探究了纳米纤维素与硫酸化改性后的海藻酸钠以及牛软骨细胞共混打印栅格结构的影响。结果表明复合油墨具有生物活性,能结合细胞生长因子且促进细胞增殖和胶原生成,挤出打印过程中,针头尺寸对打印分辨率和细胞存活率有影响。该实验为3D 打印在生物医学领域的研究提供了很好的示例。

3 结束语

目前,3D 打印技术经过几十年的发展,打印方式方法和打印设备发展较为完备。总的来说3D打印技术成型方式分为以下三类:(1)熔融沉积式。利用丝状、粉末状、颗粒状等具有热塑性的耗材材料加热至熔融状态后,由设备按照计算机规划的轨迹挤出沉积,冷却固化后层层堆积成理想的三维零件。(2)激光固化类。使用紫外激光固化液态光敏树脂、热能激光烧结金属粉末成型。(3)激光切割粘接型。使用激光切割每层需要的材料,层层叠加为三维结构。3D 打印耗材材料分为以下四类:液态光敏材料、粉末材料、薄片类材料以及丝线类材料。基本包含了目前生产生活中的各类树脂、塑料、金属、陶瓷、复合材料和高分子材料。

耗材材料是3D 打印技术发展的前提,是3D打印技术发展的关键,更是3D 打印技术应用推广的瓶颈。当今可应用于3D 打印领域的材料存在成本高、材料性能不足、打印过程复杂等诸多问题,今后当结合材料成型特点,结合各零件的使用要求,发展更多的打印材料,特别是生物质材料、纳米材料、非均质材料和其他使用传统加工方式难以加工制造的材料。借助“互联网+”思想,发展快速、高效、经济、便利的打印模式,向高产量、大批量发展。