离子束刻蚀技术与设备常见故障分析

2021-12-02程壹涛刘成群

程壹涛,刘成群,吴 海

(中国电子科技集团公司第十三研究所,河北 石家庄050051)

离子束刻蚀技术[1-3]作为一种超精细加工工艺,是随着半导体器件向亚微米级、纳米级线宽方向不断发展而兴起的一门关键技术,在目前的半导体制造、微纳电子IC制造中占据重要地位。该技术属于干法刻蚀中的纯物理性刻蚀,首先利用辉光放电的方式使惰性气体电离产生一定浓度的等离子体,然后利用离子光学系统将其中的正离子引出并加速,形成高能离子束轰击到待刻蚀材料表面使其发生溅射,进而实现刻蚀目的。在实际的半导体生产工艺中,离子束刻蚀技术被广泛应用于超大规模集成电路、微波射频器件、MEMS器件、光电类器件的精细沟槽图形刻蚀,也被用于各种材料的表面减薄、抛光和高精度清洗工艺。

该技术的实现离不开离子束刻蚀设备的支持,目前国内离子束刻蚀设备的市场份额大多由国外厂商占据,很难得到便捷的售后服务,导致设备维修周期长,成本高,时效性低。有鉴于此,对该类设备的常见故障进行分析总结十分必要。

该类设备的常见故障主要集中在离子源系统、中和器系统、晶圆传输系统、真空系统、水电系统等几大方面。在已有的相关文献中,文献[8]针对离子源系统中的离子源电源故障做了详细的分析,并给出了对应的解决方案。文献[9]针对半导体设备中的真空系统,对常见故障和解决措施做了总结和分析,对此类设备有较大的参考意义。这些文献都是从设备的局部出发,对常见故障进行了总结分析。本文从离子束刻蚀设备整体出发,首先介绍了其基本原理和组成结构,并根据以往维修经验,对设备各个模块的常见多发故障进行了深入剖析,总结出了一套行之有效的解决方案。

1 离子束刻蚀技术的基本原理

离子束刻蚀技术主要分为三个核心步骤,即:离子源中等离子体的产生、离子的引出与加速以及高能离子束的轰击。

1.1 等离子体的产生过程

等离子体的产生发生在离子源的放电室内。在腔室达到指定真空状态后,首先通入一定流量的惰性气体如氩气,同时通过一个气体扩散器使反应气体在放电室内的分布更为均匀。然后,对放电室中的惰性气体进行电离,在其中产生一定浓度的等离子体。而不同类型的离子源采用的电离方式也各不相同,如加热阴极灯丝发射电子的方式,电子会在外部磁场的作用下不断与惰性气体进行碰撞使气体电离;还有射频感应耦合方式,通过外加13.56 MHz的射频功率使气体电离。

1.2 离子的引出与加速过程

离子引出系统[4],又称为离子光学系统,是等离子体中离子引出与加速过程中的关键部件,对离子束刻蚀的效果起着决定性作用。双栅网结构是该系统早期通用的结构,主要包括带正压的屏栅和带负压的加速栅。根据等离子鞘层相关理论,当屏栅极插入等离子体时,等离子体中的电子和离子会作重新分布,在两者接触处产生很薄的一层等离子鞘层[5],又称之为屏蔽层。

刻蚀工艺过程中,工艺腔室一直处于真空抽取状态,因此会与放电室之间产生一定的气压差,在此压差作用以及分子无序热运动作用下,等离子体中的Ar+离子和电子会不断到达等离子鞘层。同时,由于电子质量远小于Ar+离子,导致其速度较快,先于Ar+离子到达屏栅极,其中一部分电子通过屏栅极泄放,其余电子积聚在屏栅极表面,使屏栅极相对于等离子体带负电,此电位的具体计算公式为:

式中,U是空间电位,k是玻尔兹曼常数,Te是电子温度,m为鞘层中的带电粒子质量,Mi为等离子体质量,因为m<<Mi,所以屏极和器壁相对于等离子体的电位为负,U<0。

由于此电位的存在,等离子鞘层中实际形成了一个微弱电场,正向吸引Ar+离子,使其通过屏栅极的小孔不断进入到离子光学系统中,这就是离子的引出过程。

离子的加速过程则较为简单,带正电压的屏栅极与带负电压的加速栅极之前会形成一个强电场,对进入其中的正离子进行加速,最终形成准直度非常高、能量在几百到几千电子伏特的高能离子束。

1.3 高能离子束的中和与轰击过程

高能离子束的中和过程是轰击之前的必要步骤,这一步骤的主要作用有:使高能离子束成为电中性,进而避免靶材或加工材料表面累计正电荷,消除材料表面对后续离子束的排斥作用,提升刻蚀速率;同时消除高能离子束中正离子间的相互排斥,减小扩散角和能量损失,保证离子束的准直度。

此中和过程的实现需要发射电子流的中和器。同时,为了保证离子束的充分中和,需对中和器施加负偏压,并严格控制所发射电子流的速率和大小,其大小通常为离子束流的1.2~1.5倍。

最后,呈电中性的高能离子束轰击到固定在工作台上的待刻蚀材料表面,引发溅射现象,均匀移除或者部分移除材料表面原子,达到刻蚀目的。整体的离子束刻蚀技术原理图如图1所示。

图1 离子束刻蚀技术原理图

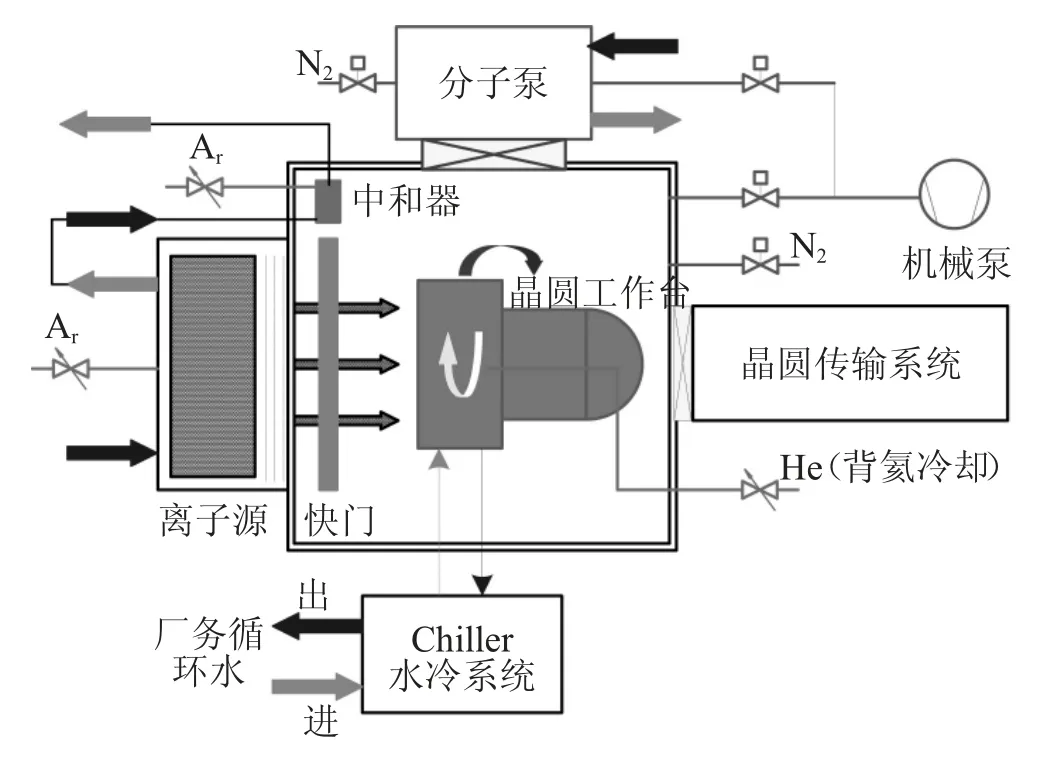

2 离子束刻蚀机设备结构

离子束刻蚀机的设备结构主要包括晶圆传输系统、刻蚀工艺模块以及外围条件保障系统三大系统模块。其中,晶圆传输系统的主要功能是向反应腔室传送未刻蚀晶圆并回收已刻蚀晶圆;刻蚀工艺模块是离子束刻蚀工艺的主要发生场所,也是整个设备的核心模块;外围条件保障系统为刻蚀工艺的正常运行提供条件保障,主要包括了电气控制、真空、水路冷却以及气路等子系统。下面将以某型号离子束刻蚀机为例,详细介绍设备的系统结构。系统整体结构示意图如图2所示。

图2 离子束刻蚀机系统结构示意图

2.1 晶圆传输系统

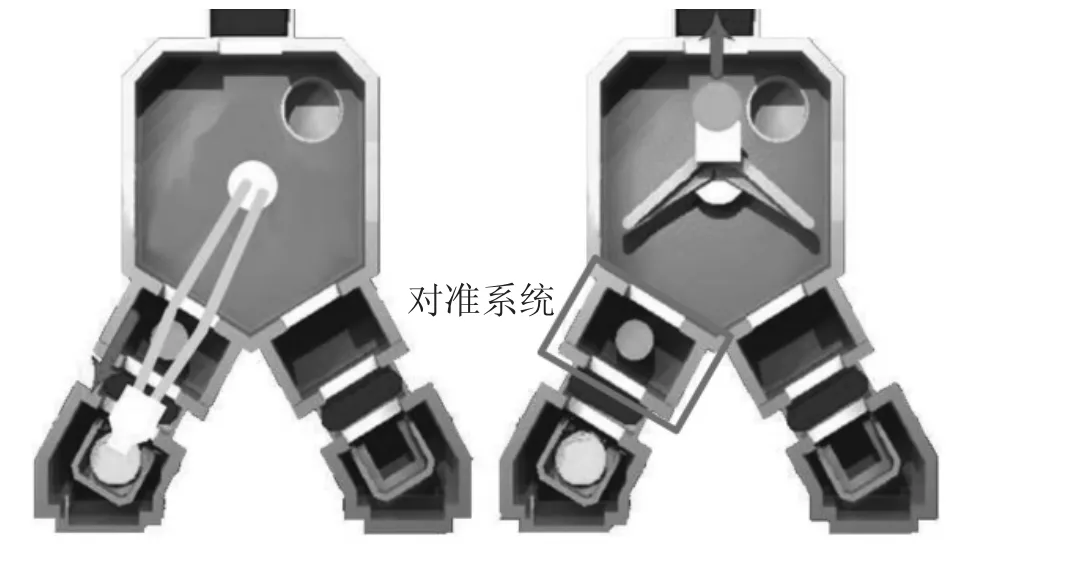

该离子束刻蚀机的晶圆传输系统是一套高度自动化的盘片装载、传输、卸载装置,主要包含3个部分:(1)装载模块(Cassette Module),用于放置片盒,是晶圆进出刻蚀机的窗口,左右各一个;(2)传输模块(Transport Module),采用美国布鲁克斯公司的蛙式单盘机械手,用于在装载模块与反应腔室之间传送盘片,两个模块之间用门阀(Slot Valve)进行连接;(3)晶圆预对准系统[6],其主要功能是对每次进入或传回的晶圆进行平边检测和精确定位,确保晶圆本身完好,位置准确。整个传输系统结构和运行过程如图3所示。

图3 晶圆传输系统

2.2 离子束刻蚀工艺模块

离子束刻蚀工艺模块是整个刻蚀机的核心模块,主要包括了离子源、栅网(即离子引出系统)、中和器、快门、晶圆工作台等关键部件。这些部件通常被集成在一个圆筒形的真空腔室中,并采用卧式结构,使离子束在水平方向上对材料进行刻蚀。刻蚀过程中的溅射物大部分会落在腔室底部,减少了溅射材料的再沉积现象,提升了刻蚀质量。

工艺系统中的离子源是使中性原子或分子电离产生等离子体,并从中引出高能离子束流的装置。本文中该型号刻蚀机采用的是射频(RF)离子源,其特点是采用无极放电的方式来产生等离子体,无需阴极灯丝,因此增加了使用寿命,并降低了离子束中的杂质。其主要结构由石英放电室、射频功率线圈、气体扩散器所构成。

离子引出系统是与离子源紧密连接的部件,也称为栅网,是负责将离子束引出并加速的部件。该刻蚀机的栅网由3个多孔钼材料栅极组装而成,包括屏栅极、加速栅极和减速栅极,这种三栅结构能有效克服空间电荷的限制作用,抽取出较大的束流,同时也能降低离子束对加速栅的刻蚀作用,避免电子回流,提升栅网寿命。

中和器[7](Neutralizer)是一种向离子源引出的离子束发射电子,使离子束流中的正离子得到中和的电子发射部件,其主要作用在1.3节已介绍。此外,其与射频离子源搭配使用时,还具有点火起弧的功能。该刻蚀机使用了一种等离子桥中和器,采用了空心阴极的结构,利用辉光放电方式产生大量电子,无需热阴极灯丝,工作寿命可达1 000 h以上。其工作原理以及结构示意图如图4所示。

图4 等离子桥中和器

快门是晶圆工作台和离子源之间的一道隔离装置,主要作用在于:对束流密度和中和状态还不稳定的离子束进行阻挡,优化刻蚀质量,并实现刻蚀时间的精准控制。

晶圆工作台是负责固定晶圆的装置,也是进行离子束刻蚀的最终场所。其结构通常是一个圆柱形装置,主要由晶圆模块(Wafer Module)、倾斜驱动机构(Tilt Drive)和装置基座(Tooling)三部分构成,其中,晶圆模块主要包括一个氦气流动冷却装置(FlowCool arrangement)、一个水冷夹具和一个旋转装置;倾斜驱动机构主要负责使整个装置倾斜到最佳角度,进而控制工艺过程中的离子束入射角度;装置基座中集成了旋转电机、机械齿轮、气缸、主轴、密封磁流体等相关配套部件。

2.3 外围条件保障系统

外围条件保障系统主要由电气控制、真空、水路冷却以及气路等子系统构成,是离子束刻蚀工艺正常运行的关键保障。其中,电气控制系统包括了工控机、控制柜和配电柜,为整个设备系统提供电源供给的同时,也实时控制和监控系统中各个子模块的运行状态,如射频电源、中和器以及离子源的启停控制和参数调整,各类真空泵和真空阀的开关操作等。

设备的真空系统可以分为两个部分,一是工艺腔室的真空系统,由一台Maglev 2800的分子泵和安捷伦的机械泵组合而成,可以实现腔体内9.33×10-5Pa的极限真空度;另一部分是传输系统腔室的真空系统,由一台小分子泵和安捷伦的机械泵组合而成,可实现腔室1.33×10-5Pa的极限真空度。

设备气路系统主要分为4个部分,(1)用于晶圆工作台中圆片冷却的氦冷气路,(2)用于释放设备腔体(包括工艺腔室和传输腔室)真空的氮气回路,另外两路分别是为等离子桥中和器和射频离子源输送工作气体的氩气回路。

设备的水路冷却系统主要利用外部冷水机提供的特定温度循环水来实现设备各个模块的水冷降温,这些模块主要包括分子泵、离子源射频线圈、等离子桥中和器、射频电源和晶圆工作台的水冷夹具。

3 常见故障分析以及解决措施

离子束刻蚀设备的常见故障按照前面章节介绍的设备组成结构可以分为几大类:晶圆传输系统故障、离子束刻蚀工艺模块故障、外围条件保障系统故障。

3.1 晶圆传输系统故障

(1)晶圆装载模块故障。此模块故障大多是腔室真空不达标。其故障原因可能是开关门或者门阀上的密封圈损坏、Vent阀门内漏,维修时逐项排查,确认故障点后进行更换即可。

(2)传输机械手故障。机械手相关故障主要包括传输过程掉片、碎片等。故障原因可能是机械手载片处的小O型圈损坏,导致机械手与晶圆之间的摩擦力减小,更换即可;也有可能是机械手本身的初始高度异常,导致在经过门阀时碰到晶圆,这就需要使用机械手专用调试工具调整机械手的初始高度。

3.2 离子束刻蚀工艺模块故障

(1)离子引出系统短路故障。该故障在整个离子源系统相关故障中,故障占比最高,其主要故障现象为:屏栅电压或者加速栅电压波动剧烈,离子束流无法引出。主要原因是:长时间的金属刻蚀工艺会产生一些金属碎屑,其进入离子引出系统后会造成层间短路,同时其也会附着在导线的绝缘陶瓷端子上,使绝缘性能下降,造成短路。

解决方法为:拆卸离子引出系统,然后用气枪或者吸尘器对其进行表面吹扫和清洁,并用绝缘电阻测试仪进行相关绝缘测试,测试合格后重新安装。

(2)等离子体电离异常故障。此故障是指放电室内无法正常起辉,或者产生的等离子体浓度过低。主要原因有3个方面,一是放电室反应气体的进气量过低;二是放电室内真空度过低;三是负责电离的射频功率异常或者是热阴极灯丝故障。发生此故障时,可以从这三方面入手,依次进行排查。

(3)中和器内部灯丝故障。故障现象为:中和器灯丝电流始终为0。故障原因为:灯丝寿命耗尽,出现断裂。解决方法为:拆解中和器,更换灯丝。

(4)中和器短路故障。此故障主要包括中和器灯丝与设备地、灯丝与壳体以及壳体与设备地之间发生的3类短路故障。其对应的故障现象分别是;中和器的灯丝电源电流、Discharge电源电流、Body电源电流远超正常值,达到输出上限。主要故障原因为:中和器安装不当、使用过程中中和器发生位置偏移以及中和器相关线路的绝缘性能下降。解决措施为:排查中和器安装状态,以及灯丝、壳体与设备地之间的接触情况,对相关线路的绝缘性能进行测试,确认故障点。

(5)起弧异常。主要故障现象为:中和器发射电流无法稳定在设定值,随着工艺时间增加不断下降。故障原因基本可以确定为中和器进气量过低或内部真空不达标,导致中和器内部起弧困难,等离子体浓度不够,无法发射足量电子流。解决措施为检查中和器的密封状况,紧固相关螺丝,或者增大反应气体进气量。

(6)载片平台旋转机构故障。该故障主要包括自旋转过程中的抖振现象、Home位置异常、旋转角度异常等故障。故障原因可能是电机本身、控制器、编码器接线接触不良故障,以及位置传感器损坏故障,也可能是机械传动部分和磁流体部分的松动故障,需要逐项排查,确定故障点。

(7)晶圆夹具故障。该故障现象主要是夹具在上升或下降过程中的速度和力度异常,导致晶圆碎裂问题。主要故障原因为控制夹具运动的气缸部分损坏或者气缸参数异常。解决措施为更换气缸或者重新调校气缸参数。

3.3 外围条件系统故障

(1)电气控制系统故障。电气控制系统故障主要包括继电器、电磁阀等电气控制元件故障以及各类电源故障,如直流稳压电源、射频电源和离子源电源。电源的故障原因多是由内部元件老化或损坏导致,如电容、电阻、保险丝损坏等。通过对电源内部进行详细的检修和测试,定位故障点后进行更换即可。

(2)真空系统故障。工艺系统真空度的好坏,是影响设备刻蚀效果的重要因素。其主要故障类型主要分为三种,一是设备腔体发生真空泄露,原因为阀门故障或密封圈失效,处理措施是定期对各腔体连接处的密封圈进行维护保养或者更换;二是设备机械泵、分子泵或冷泵故障,一般需要送专业机构进行维修保养;三是各类真空计故障,故障现象为真空计测量值异常,故障原因是真空计内部被污染或者内部检测电路故障,处理方法为清理真空计内部检测探针或者直接更换。

(3)Chiller水路冷却系统故障。Chiller水路冷却系统也是刻蚀工艺中的重要一环,其主要故障为杂质、赃物沉积导致的水路堵塞问题,解决措施是用去污药剂对整个水路进行冲洗,并用高压氮气枪对水路进行吹扫,将杂质,赃物排出。

4 结束语

离子束刻蚀工艺在现在半导体生产中占据的地位愈加关键,同时也对设备的稳定性、工艺重复性提出了更高的要求。因此,熟练掌握离子束刻蚀技术的原理,熟悉影响刻蚀工艺指标的各方面因素以及相关设备的组成机构、维护保养措施和常见故障处理措施,能够降低设备故障率,可极大地缩短设备修复时间,提高设备的生产效率。