气态氟化氢释放系统

2021-12-02庞克俭

庞克俭

(中国电子科技集团公司第十三研究所,河北 石家庄050051)

随着科学技术的发展,各类仪器对小型化的要求越来越高,由此对设备的器件、组件的体积和性能也提出了更苛刻的要求;MEMS本身具有体积小、质量轻等特点,使得它无论是在工业、民用上,还是国防上,都有着广泛的应用。

MEMS工艺,通俗地讲,就是用半导体工艺在硅片等基片上实现机械电子零部件结构的设计制造。硅基MEMS的加工工艺包括体硅工艺和表面硅工艺[1],制造工艺与半导体和微电子工艺基本类似,包括外延、薄膜淀积、氧化、扩散、注入、光刻、溅射、蒸镀、刻蚀、划片和封装等基本工艺步骤。

在传统的半导体工艺中,多数都是平面式层叠结构,而在MEMS器件加工过程中,需要制作出各种形状的立体结构,尤其在惯性器件(包括陀螺仪、加速度计、振动传感器等)、MEMS光学器件等多种MEMS器件加工过程中,一般都是先在基片上淀积一层被称为“牺牲层”的材料(SiO2),并预留锚点,然后再在牺牲层上淀积一层结构层,通过深槽刻蚀的方法加工出梳齿结构、质量块、悬臂梁等结构,然后再通过牺牲层“释放(Release)”工艺,得到可动的悬臂梁、质量块等结构。

牺牲层的蚀刻释放分为湿法释放和干法释放两种,但在传统的湿法释放过程和后期清洗的过程中有水的存在,导致蚀刻过程中由于应力或表面张力等作用造成粘连,并可能导致结构崩塌[2],最终导致工艺失败。后又有人提出多种方法,试图解决该问题,如加入低表面张力的清洗溶液来降低毛细力[3],减小接触面积从而降低拉力[4],增加表面的粗糙度来降低表面的有效能量[5],等等;这些虽然有一定的效果,但同时增加了工艺难度,可能带来新的问题。后又有人在此基础上提出氢氟酸(HF/H2O)溶液蒸发腐蚀工艺[6],但由于水的大量存在,量产上仍然存在良率低和稳定性差等问题。

本文介绍的气态氟化氢蚀刻系统采用无水氟化氢蒸汽(VHF)结合无水乙醇蒸汽蚀刻,能有效地防止上述现象的发生。由于采取了无水氟化氢气体的蚀刻方法,使得结构较小的器件SiO2释放变得非常容易;由于采用PLC和触摸屏人机界面,精密控制温度、各气体流量、压力等工艺参数,加上特殊设计的腔体结构、匀气机构,可以有效地控制反应过程,提高蚀刻均匀性,同时保持较高的选择性。

1 腐蚀释放机理

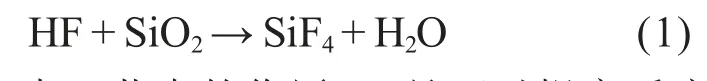

从化学原理来看,干法蚀刻和湿法蚀刻相同,都是HF与SiO2反应生成可挥发的SiF4,从而完成牺牲层的腐蚀[7]。其反应式为:

乙醇在本工艺中的作用:一是可以提高反应速率,见反应式(2)、(3);另一个是利用醇类气体易于挥发,同时能够携带水蒸气的特点,及时带走反应中生成的水分,防止水分的凝结产生结构粘连[8]。

另有研究表明[7]:温度越高,乙醇分子的吸附能力越低,反应速率就越慢;温度越低,反应速率越快,但水也更容易凝结,从而更容易发生粘连。

2 系统硬件结构

整机的系统框图如图1所示。

由图1可见,整个系统包括了反应腔体系统、气体供应系统、真空发生系统、温度控制系统以及尾气处理系统等[9]。

图1 系统原理框图

2.1 气体供应系统

本蚀刻系统共有三路气体:气态氟化氢,气态乙醇,高纯氮气,气路如图1所示。

2.1.1 VHF气路

液态氟化氢蒸发后在防腐管道内变成压力为1×105~2×105Pa的氟化氢气体,通过减压阀减压变为稍低于常压的氟化氢蒸汽(需后端有真空作为动力,目的是为了防止VHF的泄露),再经过特制的质量流量计(MFC)进行有效地流量控制,再进入反应腔体;工艺中它用作腐蚀剂,作为关键工艺气体,来腐蚀二氧化硅(SiO2)层,从而达到“释放”结构的目的。

2.1.2 气态乙醇

液态乙醇从乙醇容器中在氮气的压力作用下,从管道经过两端带有截止阀的特制MFC进行有效地流量控制,在蒸发混合器中形成负压的乙醇蒸汽,然后进入反应室。

2.1.3 高纯氮气

高纯氮气由厂务管道提供,经减压阀减压后,再经过两端带有截止阀的特制MFC进行有效地流量控制,然后进入反应室。其作用为:

(1)置换:蚀刻前将腔内的空气经数次置换后变为纯净的氮气,避免空气对蚀刻工艺造成影响;蚀刻后将残余蚀刻气体置换为纯净氮气,避免对人体和设备造成伤害;

(2)破真空:需要时,通过充氮气将腔内负压变为常压,以便打开腔门;

(3)腔内压力调整:反应中,通过加入适量氮气的方法,达到不改变VHF流量而改变腔内压力的目的。

2.2 反应室

反应室由经特殊处理的防腐材料制成,整体设计以防腐和蚀刻均匀性为核心目标。气路经多级专门的特殊分气结构,使得气体均匀流过晶片表面,加以晶片旋转机构和阶梯式温控系统,以期达到提高均匀性的目的。

2.3 真空系统

真空系统由进口防腐真空泵、真空阀门、真空管道、真空压力传感器以及压力控制系统组成,如图1所示。

真空系统有两个作用:第一个作用是为蚀刻腔体提供合适的工艺压力环境;第二个作用是为VHF和乙醇蒸汽传输提供动力。

真空压力的闭环控制是通过压力传感器和真空泵的变频调速来实现的。

2.4 温控系统

温控系统分为3个温区,分别是气体面板环境温度、反应室温度、乙醇气化装置温度。这3个部分相对独立,闭环控温,可以分别设置为不同的温度,并且反应室的温度分布还可以设置成上下不同的阶梯式温度分布,以满足不同的工艺需求。

2.5 尾气处理系统

尾气处理系统的任务是将蚀刻后的尾气处理为符合环保要求的气体,主要是以吸收塔的功能,吸收其中的残留氟化氢气体,以及部分反应生成物如SiF4、H2O等。

3 系统软件

整个控制软件共分为4个功能模块:手动控制、自动运行、参数设定和帮助。

软件操作有两种模式,即手动和自动。手动时,可以单独操作各个开关量和模拟量(安全互锁照常起作用),主要用于调试和临时改变工艺时使用,不再详细叙述。

软件自动模式的设计充分考虑到用户工艺的灵活性和安全性。设计了前后数次的氮气置换程序,如2.1.3所述,工艺前置换是为了去除初始放片之后进入腔体内的空气和水分,工艺后置换是为了去除残留的VHF蒸汽和乙醇蒸汽。工艺过程中,反应室温度、各气体流量、反应室压力等均保持稳定的水平,以保证工艺的稳定性。

程序开始运行时,首先经过数次的氮气置换,确保反应室内完全充满高纯氮气,然后再次抽真空,开始按设置好的各个气体流量通入工艺气体,同时真空泵继续工作,保持反应室的压力按设定值不变。到达设定的工艺时间后,停止工艺气体,进入排气置换,经过数次置换后,确保反应室内基本没有残余工艺气体后,再充氮气至大气压,给出工艺结束声光报警,提醒操作人员。

整个软件的流程如图2所示。

图2 软件流程图

软件参数设定包括:置换次数、各气体流量、蚀刻时间、反应压力等参数,一共可以设置10组参数,即10套工艺程序。

帮助界面为本机操作说明书,以方便使用者随时参考。

4 结束语

从目前已经交付设备的用户反馈信息看,该系统已达到了预期的效果,比传统的带水湿法处理方法好。本系统已获得国家发明专利授权。经过客户的实际试验,通过调整工艺参数,其系统腐蚀的蚀刻速率可达50 nm/min,均匀性达到5%[10]。作为湿法蚀刻的必要补充,相信不久的将来,该系统必将会解决部分湿法蚀刻的瓶颈,有着广阔的应用前景。