沉积物分布规律对蒸汽发生器传热性能的影响分析

2021-12-02褚英杰刘海涛陈自强吴江涛

褚英杰, 刘海涛, 陈自强, 罗 威, 吴江涛

(1. 福建宁德核电有限公司,福建宁德 355200;2. 西安交通大学 热流科学与工程教育部重点实验室,西安 710049)

现阶段核电厂蒸汽发生器的材料、设计和二回路水化学控制工艺已得到大幅改进,但蒸汽发生器传热性能下降仍然在一定程度上影响其安全性和热力性能,是核电行业需要重点关注的问题。压水堆核电厂立式蒸汽发生器传热性能缓慢下降的主要原因是在蒸汽发生器内关键部位(如管束、支撑板和管板)上存在大量沉积物,沉积物积聚并结垢。在这些关键部位上累积的沉积物,造成了热力性能下降、沉积物底层腐蚀、蒸汽发生器水位振荡、由上升流道堵塞引起的碳钢支撑板的流动加速腐蚀(FAC)和高周疲劳引起的传热管失效等诸多问题。而这些沉积物主要来源于二回路的腐蚀产物,在机组正常运行或启机过程中不断地迁移到蒸汽发生器中。蒸汽发生器换热表面垢层形成的机理存在差异,垢层的分布位置也有所不同。管板和支撑板表面上通常也沉积了大量的腐蚀产物,由于其不是主要的换热面,故对蒸汽发生器传热性能影响较小。颗粒物的沉积机理主要有惯性、扩散、电泳和沸腾强化等。此外,盐类物质主要以结晶沉淀的形式沉积。由于沉积物的组分、粒径分布不同,导致了其物理、化学和热力特性变化比较大。

国内多个CPR1000核电机组都出现了寿期初蒸汽发生器出口压力快速降低的现象,利用污垢热阻法分析其传热效率出现了下降。国内对于蒸汽发生器积污的来源和分布规律的检测手段和研究尚少。借鉴国际同行的检测方法,利用传热管涡流检查旋转探头,对不同运行时间的蒸汽发生器积垢现象进行分析,并对采集的泥渣进行了成分光谱分析,为蒸汽发生器积垢的全寿期管理策略提供参考。

1 蒸汽发生器热力性能现状

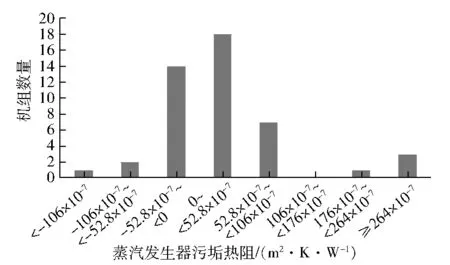

KREIDER M A等[1]在2009年汇总了美国和亚洲的46台蒸汽发生器,32种不同的压水堆机组的运行状态。这些蒸汽发生器的运行时间在1~19 a,平均运行时间为9 a。沉渣厚度为2~188 μm,平均厚度约66 μm;换热热阻为-109×10-7~343×10-7m2·K/W,平均热阻为16×10-7m2·K/W;二次侧压降为-0.51~0.15 MPa,平均压降为-0.02 MPa。蒸汽发生器的热阻分布和压降分布见图1和图2。

图1 蒸汽发生器污垢热阻分布

图2 蒸汽发生器压降分布

由图1可知:约2/3的机组污垢热阻略大于零(0~<52.8×10-7m2·K/W)或略小于零(-52.8×10-7~<0 m2·K/W),对传热性能略有阻碍或促进作用,对应图2中蒸汽压力分别降低和提高0~0.08 MPa。有15%的机组增加了中等量的污垢热阻(52.8×10-7~<106×10-7m2·K/W),对应蒸汽压降为0.08~0.16 MPa。

将这些蒸汽发生器的污垢热阻和压降与给水Fe浓度和运行时间归一化后,得到的蒸汽发生器结垢速率和压降速率,见图3、图4。由图3、图4可知:超过50%的机组蒸汽发生器的结垢速率为0~<1.76×102m2·K/(W·a),对应蒸汽发生器压降速率为0~<0.27×107MPa/a。

图3 蒸汽发生器结垢速率分布

图4 蒸汽发生器压力降低速率分布

2 蒸汽发生器腐蚀产物来源和类型

核电厂正常运行期间,二回路热力设备给水中管道系统和热交换器表面的腐蚀产物膜释放的离子态和可溶解态的金属物质,被冲刷而形成的颗粒态物质,由设备维修和保养而引入的油脂或涂敷物,补给水及辅助给水中溶解的CO、O2等气体,以及排污系统、精处理系统产生的树脂碎片等物质均可能迁移至蒸汽发生器中发生物理或化学反应,导致腐蚀产物的产生并沉积[1]。

由于每个核电厂的设备材料、制水及pH控制策略等的不同,蒸汽发生器内沉积物的化学组成也可能存在较大的差异。常见的转移至蒸汽发生器内的不纯物质类型可划分为三类,即颗粒态、离子态和可溶物(见表1)。

表1 转移到蒸汽发生器内的不纯物质

核电厂二回路不同系统产生的不纯物质及其产生原因、迁移至蒸汽发生器的沉积物含量等信息见表2[2]。由表2可知:蒸汽发生器中大部分沉积物为启动和正常运行期间因腐蚀而产生的颗粒态物质。

表2 不同系统迁移至蒸汽发生器的沉积物

迁移至蒸汽发生器的腐蚀产物中,约75%(质量分数,下同)的产物沉积在传热管管束表面和支撑板表面,10%左右的产物沉积在管板上,15%左右的产物通过排污系统移除[3-4]。对于沉积在管板上的腐蚀产物,可在机组大修期间通过水力冲洗予以清除。从管板上清除的沉积物的典型化学成分见表3(给水系统采用无铜传热管)。

表3 典型管板沉积物的化学成分

由表3可知:管板上的沉积物大部分为腐蚀产物Fe3O4。因此,可根据给水中Fe浓度,通过质量平衡,预测蒸汽发生器中腐蚀产物的累积量。

对于CPR1000核电机组,如给水中Fe质量分数为1 μg/kg,则Fe3O4在蒸汽发生器内部迁移量的计算表达式可简写为:69.3×w(Fe)×t(t为时间,a),由此得出每年总的迁移量为69 kg。加上每次启动引入量约占总迁移量的12%[5],可算出每年总的累积量约达到77.6 kg。如排污效率按照10%计算,则每年在蒸汽发生器中的累积量为69.9 kg。综上,蒸汽发生器中腐蚀产物累积量M的表达式可简写为70×w(Fe)×t。

此外,也可利用低频涡流技术直接测量传热管束沉积物的厚度或利用化学清洗后的腐蚀产物量进行计算。在对上述3种方法进行对比后发现,所得出的沉积物质量基本一致[6]。因此,推荐采用给水中Fe浓度直接简单预测的方法,对蒸汽发生器中的沉积物质量进行监督。

3 腐蚀产物在蒸汽发生器中沉积规律

腐蚀产物在管板上主要沉积在中心区,该区域流速最低,大颗粒物质由于重力而沉积,这也是蒸汽发生器排污管布置在中心区的原因。

腐蚀产物在传热管上的沉积主要与蒸汽发生器中蒸汽的流速、干度和热流密度有关。流速越大、干度越大、热流密度越大,则腐蚀产物越易于沉积[7]。DUACAN D[7]对蒸汽发生器进行分区,将其沿高度方向分为5个区域,沿轴向分为3个区域,冷热侧共计30个区域,利用低频涡流确认了4种类型蒸汽发生器的沉积物分布。分布规律为:沉积物通常沉积在热侧上部;对于U形管区域,越靠上,沉积越多;冷侧沉积量小于热侧。

图5为利用低频涡流检测技术绘制的国外A电厂1号机组从2009年4月到2011年停堆期间可视化沉积物分布。图6为国外B公司F型蒸汽发生器沉积物分布规律。由图5和图6可见:蒸汽发生器沉积物分布规律基本一致,即热侧上部沉积量较多,而冷侧沉积量相对较少。

图5 国外A电厂1号机组蒸汽发生器沉积物分布

图6 国外B公司F型蒸汽发生器沉积物分布规律

国内C电厂和D电厂蒸汽发生器传热管的沉积物分布见图7和图8。由图7和图8可见,国内C电厂的腐蚀产物集中在热侧上部和冷侧下部。腐蚀产物在热侧上部的沉积现象与国外核电厂的沉积规律相符,而在冷侧下部沉积,则不是很常见。

图7 国内C电厂第17次大修时蒸汽发生器传热管沉积物分布

图8 国内D电厂1号机组第1、2次大修时蒸汽发生器传热管沉积物分布

从国内D电厂沉积物分布规律来看,沉积物在循环初受限在冷侧沉积,随着运行时间的增长,逐渐在上部出现明显的沉积物。

综上所述,对于大部分蒸汽发生器来说,沉积物最多的位置在上部管束,包括弯管区,尤其是热侧更严重。但是,国内D电厂的沉积物在冷侧下部出现较多,而国内C电厂冷侧下部和热侧上部均有腐蚀产物沉积。

4 蒸汽发生器沉积物分布对传热的影响

蒸汽发生器中的沉积物大多积聚在上部管束,包括U形管的弯管区,且热侧比冷侧更严重。然而,一些机组在冷侧下部也出现了较为严重的沉积现象。

蒸汽发生器的传热计算基于一、二回路热平衡,即一次侧传热量和二次侧传热量相等,计算公式为:

(1)

Q=HAΔT

(2)

Q=qm,p(hpi-hpo)=qm,f(hsd-hf)

(3)

式中:H为总传热系数;hi为一次侧水对管壁的传热系数;hb为管壁对二次侧工质的传热系数;do为传热管外径;di为传热管内径;Km为管材的导热系数;Rf为污垢热阻;Q为传热量;A为传热面积;ΔT为传热温差;qm,p为一回路水质量流量;qm,f为蒸汽质量流量;hpi、hpo为一回路进、出口水焓;hso为出口蒸汽焓;hf为给水焓;ΔTmax为冷热流体间的最大温差;ΔTmin为冷热流体间的最小温差。

总传热系数也可以用总热阻的倒数表示,总热阻为一次侧放热热阻、管壁导热热阻、污垢热阻和二次侧总放热热阻的总和。

蒸汽发生器传热管上空间的不同分布对传热效率有影响。由于沿着传热管从热侧到冷侧热流密度差异较大,同时沉积物的热阻阻碍了热流密度,允许热量从热阻较小的地方传递;因此,热侧相对冷侧更加严重,冷侧沉积物对传热的影响则相对较小。

利用美国电力研究院(EPRI)的ATHOS软件对蒸汽发生器进行分区,利用不同区域的不同厚度沉积物(不同厚度代表不同热阻)进行模拟,结果见图9[8]。该模拟假设两种不同程度的积垢,即中等程度(10.6×10-6m2·K/W)和严重程度(35.22×10-6m2·K/W)的积垢。通过假定污垢热阻从管板向上线性变化,保持总的平均热阻不变。

图9 不同热阻分布情况下对压力的影响

研究结果发现,整体热阻对压降的影响大于空间分布的不均匀性,主要表现如下:

(1) 中等程度和严重程度的积垢引起的蒸汽压降为0.276 MPa,而污垢不均匀分布引起的压降仅为0.069 MPa。

(2) 污垢均匀分布引起的压降更大,因为不均匀分布时热量可以从其他污垢较少地方进行弥补,而均匀分布时弥补程度较小。

(3) 中等程度和严重程度的积垢曲线形状类似,显示在严重程度污垢热阻的范围内应该都呈现这一特性。

这也证实了蒸汽发生器的整体热阻法虽然没有考虑不同区域的沉积物分布,但也能够在一定程度上代表蒸汽发生器传热能力,是一种可以信赖的方法。

法国电力集团(EDF)也利用三维两相流软件对蒸汽发生器的热阻情况进行模拟,结果见图10和图11(其中,ef为沉积物当量厚度)[9]。由于沉积物在蒸汽发生器内部的分布并不是均匀的,因此模拟了几种不同的热阻分布情况。大多数情况下,热侧积垢的影响最大。当污垢沉积到一定程度时,冷热侧均匀分布程度对热阻的影响最大。这一规律与EPRI得出的规律基本类似,即热侧由于热流密度大,沉积后影响传热较大,并且不易从其他区域进行弥补,而冷侧影响相对较小。

图10 管侧不同积垢厚度的模拟分布

图11 6种极端的沉积物分布情况对压力的影响

根据EPRI和EDF的分析结论可以推测,运行时间较短的核电厂蒸汽发生器中出现的冷侧下部沉积物,虽然位于泡核沸腾传热的起泡区,影响了该区域的传热,但是其可以在上部热流密度更大的区域进行弥补,故其对传热的影响应该较小。反而是运行时间长的核电厂,其在热侧上部的沉积物需要予以更多的关注。

5 结语

蒸汽发生器中的沉积物主要来自于二回路的腐蚀产物,其主要成分为Fe3O4。腐蚀产物主要在传热管表面和支撑板上沉积,在管板上沉积量较少。

沉积物在蒸汽发生器中的分布各有不同,以往的文献大多数是沉积在蒸汽发生器热侧的上部空间,U形管区域沉积较多。而实际低频涡流数据分析显示国内C电厂和D电厂的沉积主要发生在冷侧下部和热侧上部,沉积物分布规律有所不同。

腐蚀产物在传热管表面沉积物分布规律不同,但其不同分布对蒸汽发生器传热的影响较小。

在对蒸汽发生器传热性能的监测中,关注的重点不是不同区域的分布,而应该是以总量进行考虑。蒸汽发生器整体热阻的变化能够代表蒸汽发生器传热能力的变化,因此可用来对蒸汽发生器传热性能进行评价。