复合铝热剂研究进展

2021-12-02刘晓峰陈嘉琳宋佳星

李 师,郭 涛,刘晓峰,陈嘉琳,姚 淼,丁 文,宋佳星

(陆军工程大学野战工程学院,江苏 南京 210007)

1 引言

铝热剂是由燃料与氧化剂组成的一种混合物,在一定激发条件下发生剧烈的氧化还原反应并释放出大量热量[1]。铝粉因其价格低廉、热值高而成为燃料的首选,而氧化剂主要是氧化铁(Fe2O3)、氧化铋(Bi2O3)、氧化铜(CuO)、氧化锰(MnO2)、氧化钼(MoO3)等。铝热剂在烟火药[3-4]、推进剂[5]、起爆药[6-7]等领域均有广泛的应用,因需求不同,其粒径、制造工艺及添加剂等不断改进和完善,逐渐形成了一个庞大的体系。

传统铝热剂组分较为单一,其粒径多为微米级,在燃烧中不易激发点火,燃烧温度低,反应物的利用率也低。近年来,纳米技术的应用极大地提高了铝热剂的性能[8]。Weir 等[9]发现微米级铝热剂激发点火需要10000 V 以上的高压,而当Al 粒径减小到纳米级时,仅需0.25 V 电压即可完成点火。Hosseini 等[10]制备了Mg/CuO 铝热剂,当CuO 的粒径降低到50 nm 时,燃烧时能量输出效率明显提高,同时反应活化能降低,说明小粒径有助于铝热剂的激发点火。

铝热剂的能量密度比三硝基甲苯(TNT)等炸药高,但威力却远小于炸药。这是因为铝热剂依靠两种或多种物质发生化学反应释放能量,而TNT 炸药依靠单个分子发生爆轰释放能量[11]。从微观角度来说,铝热剂的反应传输距离远高于炸药。为了缩短反应传输距离,提高反应速率,铝热剂的制备与组装方法屡屡革新。从最初的物理共混法、机械球磨法[12],发展到溶胶凝胶法[13]、溶剂-非溶剂法,再到静电喷雾法[14]、原子层沉积[15]、磁控溅射法[16]等。制备得到了多种结构的铝热剂,如核壳结构、层状结构、多孔结构以及3D打印膜状的铝热剂。Qin 等[17]基于原子层沉积的方法,将Fe2O3喷涂到Al 纳米颗粒表面形成核壳结构,有效减小了反应传输距离,燃烧时间由222 ms 缩短至68 ms。Séverac 等[18]以DNA 的双链分别修饰纳米Al和纳米CuO 组装得到的铝热剂样品燃烧性能明显提升。汝承博等[14]发现以静电喷雾法制备纳米铝热剂,其混合效果明显优于物理共混,并且比冲值由119 m∙s-1增至250.2 m·s-1。可见结构上的改变能够改善铝热剂的燃烧效果。

工程应用中颗粒的细化,制备工艺的改进都会增加成本。因此,根据工程需要引入添加剂制备复合铝热剂是一种经济高效的方法。本文根据作用效果及应用领域的不同,对添加剂进行分类,综述其性能,主要有(1)燃料增强型添加剂如镁(Mg)粉、硼(B)粉、镍(Ni)粉等增强型添加剂对铝热剂的放热性能,比冲性能以及抗老化性能方面的优化改性效果;(2)产气型添加剂,如火药型气体发生剂、高卤酸盐和烟火型富氮类气体发生剂在复合铝热剂中的产气性能和产气机制;(3)改性添加剂,如氯化盐、新型碳材料和黏结剂等。为未来复合铝热剂的进一步研究提供了思路和参考。

2 复合铝热剂

2.1 燃料增强型复合铝热剂

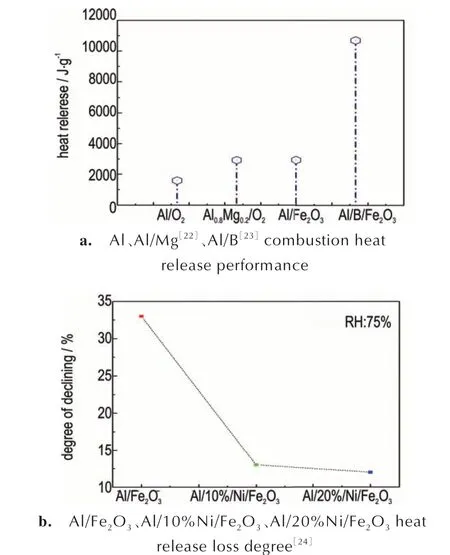

传统铝热剂的燃料主要是Al 粉,但Al 粉的燃烧性能有时难以满足工程需求。近年来,燃料添加剂开始用于改良铝热剂的性能[19-20],包括Mg 粉、B 粉、Ni 粉等[21]。图1 展示了燃料添加剂对铝热剂性能的影响。

图1 燃料添加剂对铝热剂性能影响Fig.1 The influence of fuel additives on the thermite performance(RH:75%means storage in an environment with a relative humidity of 75%)

2.1.1 Mg 粉与Ni 粉

Mg 粉热值高,燃烧剧烈且发出耀眼的白光,在烟火药、闪光弹等领域均有应用[25]。同规格的Mg 粉反应活性高于Al 粉,纳米级Mg 粉极易与氧气、氮气、水等发生剧烈反应,危险性较高[10],但通过与Al 粉物理共混或者制备成AlMg 合金可用于提高传统铝热剂的燃烧性能。

Mg 粉以物理共混的方式添加至铝热剂时,Mg 粉和Al 粉分别与氧化剂发生氧化还原反应。Sheikhpour 等[26]以物理共混的方式将微米级Mg 粉添加至纳米级Al/CuO 中,其放热性能得到明显改善。当Mg 粉添加到10%(质量分数)时,其放热量从949.5 J∙g-1增至2168.6 J∙g-1。

相较于物理共混,AlMg 合金作为燃烧的主体时,可有效缩短燃料之间的反应传输距离。目前,AlMg 合金主要通过机械球磨法制备,大粒径Al 粉与Mg 粉在球磨机的作用下高速碰撞、挤压,最终实现合金化。热分析实验表明,AlMg 合金拥有比粗Al 粉更加优良的热性能[22]。此外,通过机械球磨法[27]、合金熔炼法[28]等可以调节AlMg 合金中Mg 粉的含量,进而调节铝热剂整体的燃烧性能[29]。Chen 等[27]利用机械球磨法制备了不同Mg 含量的AlMg 合金,并以其为燃料得到了AlMg/KMnO4复合铝热剂。结果发现,Mg 含量(质量分数)从10%增加到50%,点火温度由723 K 降低至493 K,燃烧速度由254 mg·s-1降至204 mg·s-1,这说明随着Mg 含量的增加,复合铝热剂的点火温度明显降低,反应活性大幅提高。此外,研究发现,多孔结构的AlMg 合金具有良好的储氢性能。储氢合金在燃烧中释放氢气可以显著提高燃烧强度,延长燃烧的持续时间,是一种具有发展前景的燃料添加剂[28]。

Ni 粉不同于Mg 粉,虽然其理论热值和化学活性均低于Al 粉,但Ni 粉可提升铝热剂的抗老化性能。反应过程中,纳米Al 粉易发生融化、烧结、团聚;储藏中,环境湿度较大时易老化失活。加入Ni 粉后,固相的Ni 粉在较低的温度下与Al 粉发生固-固反应[30],有效避免Al 粉融化后的大面积烧结团聚;同时Ni 粉与Al 粉形成NiAl 合金,抗老化性能优异,利于储藏。

Nie 等[24]将纳米级Al/Fe2O3粉与微米级Ni 粉物理共混混合,制备了含0%~20% Ni 粉的复合铝热剂,其燃烧实验表明,随着Ni 粉含量的增加,能量输出略有降低,燃烧产物中氧化铝(Al2O3)含量高且颗粒较细。分析认为这是因为Ni 粉反应活性较低,加入Ni 粉一定程度上减少了Al 的颗粒团聚。图1 可以看出,75%的相对湿度下,Al/Fe2O3纳米铝热剂的能量输出降低了33%;而含有10%和20%Ni 粉的复合铝热剂的能量输出却仅降低了13%和12%。湿度大时Al 与水直接接触会在表面形成一层铝水合物,铝水合物不易分解,点火过程中阻隔铝热反应。加入Ni 粉后,Ni/Al 的交界面优先发生水合反应,燃烧过程中镍水合物发生分解,释放连接的Al 颗粒,从而减小能量的损失。

2.1.2 B 粉

B 粉属于非金属,但比冲值高于金属粉Al、Mg。因此,近年来B 粉应用于富燃料固体推进剂[31]和云爆炸药[19]等。

方伟等[32]采用溶胶凝胶法,将环氧乙烷溶液滴加到FeCl3·6H2O 的无水乙醇溶液中,随后加入混合均匀的Al 粉和B 粉,滴加环氧乙烷形成湿凝胶后在真空烘箱中干燥,研磨得到Al/B/Fe2O3纳米复合铝热剂。所得复合铝热剂的孔隙大,Al 粉和B 粉均匀分散其中,Fe2O3表现为外部的紧密包覆层。相比传统Al/Fe2O3铝热剂,复合铝热剂表现出更优的点火特性,点火温度下降了388.8 ℃。Shen 等[23]进一步对比组装工艺对Al/B/Fe2O3铝热剂的影响,分别采用溶胶凝胶法和物理共混法制备了两种铝热剂样品。溶胶凝胶法所得样品的凝胶骨架之上均匀分布着Al 粉和B 粉,燃料与氧化剂间接触面积大,放热量是物理混合法所得样品的1.3 倍。

B 粉作为主燃料存在燃烧效率低、难以充分反应的问题。燃烧中B 粉表面形成低熔点高沸点的氧化硼覆盖层,阻碍进一步燃烧[33]。目前,Al/B 主要以物理共混的形式使用,尚未有AlB 合金的相关报道,今后的研究重点是Al/B 混合的最佳比例以及AlB 合金燃料的制备与应用。

综上,金属或非金属燃料作为添加剂引入到铝热剂中,有效提升了放热性能、比冲性能和抗老化性能。发展多元燃料复合铝热剂并优化燃料的配比;优化合金的制备方法,研究多种合金燃料如铝钛(AlTi),铝硼(AlB),铝铜(AlCu)的新型制备工艺;发展储氢合金燃料,拓宽复合铝热剂的应用范围,是其未来的发展方向。

2.2 产气型复合铝热剂

铝热剂在固体推进剂、安全气囊[34]、气体发生器[35]等领域的应用要求其具有气体生成量大,压力上升速率高的特点。但传统的铝热剂产气性能差,难以满足相应的工程需求,需要引入气体发生剂来提高其产气性能。气体发生剂包括火药型气体发生剂、高卤酸盐和烟火型富氮类气体发生剂[36]。

2.2.1 火药型气体发生剂

硝化纤维(NC)是火药型气体发生剂中的代表,广泛应用于推进剂、烟火药[37]中。Yan等[38]制备了NC/Al-CuO纳米复合铝热剂,纯NC 的平均燃烧传播速度为12.4 cm·s-1,而50%NC/Al-CuO 的平均燃烧传播速度超过100 cm·s-1,这表明NC 与铝热剂复合使用在推进剂领域有潜在的应用价值。汝承博等[14]利用静电喷射的方法将NC 与Al/CuO 铝热剂组装,与Al/CuO相比,Al/CuO/2.5% NC 的比冲增加了8%。NC 的加入提升了铝热剂的比冲性能,与铝热剂复合使用优化了燃烧性能,拓展了铝热剂在气体需求型领域的应用。

NC 添加型复合铝热剂的组装方法有静电纺丝[39]、静电喷雾[40]、机械混合等。静电纺丝制备的样品中NC 呈网架结构,抗冲击性能优良且混合效果优于机械混合。目前,NC 添加型复合铝热剂多为粉末状,在潮湿环境下易吸水失效。在未来应进一步优化组装工艺,引入固态黏结剂,如将负载Al 粉的NC 与PVDF 结合使用[41],利于复合铝热剂药块的压制成型和储藏;引入液态黏结剂,尝试将硝化纤维素凝胶[42]引入铝热剂,制备流动性较强的凝胶态复合铝热剂。

2.2.2 高卤酸盐

宋佳星等[44]通过静电喷雾实验分别制备了NH4ClO4/Al/MnO2、KClO4/Al/MnO2和Al/MnO2纳米复合铝热剂,KClO4/Al/MnO2的主要产物是Mn3O4,而NH4ClO4/Al/MnO2的主要产物是 MnO,可见NH4ClO4的引入有利于氧化剂中O 元素的作用。经计算,KClO4和NH4ClO4能降低反应活化能,幅度分别为39.1%和35.8%。燃烧实验结果表明高氯酸盐的引入会使体系的燃烧速度显著提高。

NH4ClO4因其高热量和高产气量[43]而广泛应用。Gao 等[45]利用溶胶-凝胶法制备了NH4ClO4/Al/Fe2O3复合铝热剂。NH4ClO4和纳米Al 粉均匀分散在Fe2O3形成的凝胶骨架之中,这种骨架结构的气体吸附性好[45],铝热反应释放的热量会促进NH4ClO4的热分解,而NH4ClO4的热分解也有利于铝热反应的发生。NH4ClO4的初始分解由电子的传递引起,Fe3+吸附在NH4ClO4上推动热分解,分解产生的部分气体被凝胶骨架吸附。Fe2O3凝胶骨架在发生铝热反应时,吸附的气体又被释放[45]。暂存的气体有利于推动热分解的正向进行,而分解产生的热量和氧化性气体又能加速铝热反应。Wang 等[46]在实验中发现NH4ClO4热分解过程中会产生HCl 气体,破坏Al 粉表面的Al2O3薄膜,促进内部活性Al 发生铝热反应。铝热体系放热量的增加又会促进NH4ClO4的分解,增加气体产量,提高推进力。图2 展示了高氯酸盐和高碘酸盐对铝热剂的燃烧速率和升压速率的影响。

图2 高卤酸盐添加剂对铝热剂性能影响Fig.2 The influence of perhalate additives on the performance of thermite

产气型复合铝热剂能够满足气体需求型工程。此外,Al/碘酸锰(Mn(IO3)2)在反应过程中产生大量碘(I2)气,可用于杀菌消毒[48]。

复合铝热剂主氧化剂的选择会影响产气量。研究发现,以CuO 与Bi2O3为主氧化剂的铝热剂产气性能较为优越[16]。如图2 所示,Al/Fe2O3的产气量明显低于Al/CuO[43]。在未来,利用包覆技术、喷涂技术将CuO 与Bi2O3等具有产气优势的稳定氧化物包覆于高卤酸盐表面,制备核壳结构[49]、层状结构的复合铝热剂,不仅能够提高产气性能,而且可规避高卤酸盐的强氧化性带来的安全隐患。

2.2.3 烟火型富氮类气体发生剂

烟火型富氮类气体发生剂可分为叠氮类化合物和非叠氮类化合物。叠氮类化合物中NaN3最为安全、经济。非叠氮类化合物包括唑类[50-51],如5-氨基四唑(5-AT),双(1,2-2H-5-四唑)胺(BTA);偶氮类[52],如偶氮四唑铵盐(AZT),偶氮四唑胍盐(GZT);胍类[53-54],如硝基胍(NQ),硝酸胍(GN);嗪类[55-56],如三脐基三嗪(THT),2,6-二氨基-3,5-二硝基-吡嗪-1-氧(ANPZO)。在气体发生剂中常用的配合物有硝酸铵(NH4NO3),碱式碳酸铜(BCN),硫酸钾(K2SO4),硝化甘油(NG),氨基甲酸酯(carbamate)等。目前,气体发生剂与铝热剂复合使用的研究主要集中在NaN3。表1 汇总了常见气体发生剂配方。

表1 气体发生剂配方汇总Table 1 Gas generating agent formula summary

叠氮类化合物NaN3加热至350 ℃时可分解为N2和Na,因此广泛应用于推进剂[57]以及安全气囊[58]等领域。Kim[34]等在燃料发生器中填充复合铝热剂NaN3/CuO/Al,发现激发点火后瞬间释放大量气体填充安全气囊,整个过程仅需40 ms,产气速率由0.6 L·s-1升至3.9 L·s-1,目前成为火箭发动机中涡轮泵的初始动力源以及为汽车安全气囊充气的主要材料。但NaN3有剧毒,使用中若发生药品泄露会造成严重后果[36]。非叠氮类气体发生剂是一类感度较低的含能材料,安全性较高,燃烧温度低,可以释放大量环保无毒的气体[59-60];但其产气速率低,不适用于在紧急状态下短时间内对大量气体的需要。铝热剂燃烧反应剧烈,弥补了非叠氮类气体发生剂的这个缺点。未来,复合铝热剂与非叠氮类气体发生剂颇具发展潜力。

综上,气体发生剂引入铝热剂后展现出了优良的产气性能。未来可在优化组装工艺,在NC 添加型复合铝热剂引入固态或液态黏结剂,高卤酸盐表面喷涂具有产气优势的稳定氧化物层,制备成核壳结构、层状结构的复合铝热剂,提高安全性,非叠氮类气体发生剂与铝热剂复合使用等方向发展。

2.3 改性剂添加型复合铝热剂

改性剂添加到铝热剂中,实现某一性能的调变作用,极大的拓展了铝热剂的工程应用范围。本节归纳了氯化盐,碳材料以及黏结剂等几类添加剂的应用。

2.3.1 氯化盐

铝热反应大量放热,常用于冶炼难熔金属或从钢铁废弃物中回收钢材[61],置换出的金属会以熔融态生成并填充至预制的模具中。在工程应用上,铝热剂的配方、燃烧速率等因素均会影响作业的效率和质量。铝热剂在反应过程中存在着温度过高、持续时间短等问题,并且在瞬间产生的气体会引起熔融金属的飞溅,带来安全隐患,影响金属成型[62]。而氯化盐作为一种惰性添加剂被引入铝热剂可以调节反应强度。目前,应用到铝热剂中的氯化盐有氯化钠(NaCl)和氯化铵(NH4Cl)。

Zhu 等[63]发现在Al 粉中添加5%(质量分数)的NaCl 会降低其在水蒸气中的燃烧强度,最高燃烧温度下降了187 ℃。惰性效果随添加NaCl 的含量增加而加强。Sapchenko 等[62]将碱金属氯化盐引入铝热剂并用于冶炼金属。冶金温度过高会增加冶炼金属的孔隙度,而碱金属氯化盐的加入降低了铝热剂的反应强度,延长了燃烧时间,使金属熔体的体积增加,杂质含量下降。Silyakov 等[64]研究了NH4Cl 对铝热剂燃烧的影响。当铝热剂的燃烧温度略高于目标产物熔点时,所分离得到的金属纯度最高。传统铁铝热剂的燃烧温度远远高于钢的熔点,加入NH4Cl 之后,冶炼情况有了明显改善,燃烧温度降低后,溅射程度也大大减小。NH4Cl 的含量为2.5%时,铝热法冶金的金属产率达到了最高。但是,惰性添加剂不能过量添加,实验表明,当NH4Cl 的质量分数达到10%时,铝热剂已经不能正常燃烧,金属产率也几乎为零。

氯化盐是惰性添加剂中的一个代表,不参与铝热反应或者能够与铝热剂成分发生吸热反应的物质,都可以用作惰性添加剂来降低铝热反应的强度。在未来,丰富惰性添加剂的类型以及探究其添加量对工程效果的影响具有重要的意义。

2.3.2 碳材料

碳材料主要包括石墨烯量子点(GQDs),氧化石墨烯(GO),碳纤维氧化物(CFO)以及碳纳米管(CNT)等。其作为添加剂引入铝热剂后起到了良好的改性效果[65]。表2 汇总了含碳材料复合铝热剂的性能特点。

表2 含碳材料复合铝热剂汇总表Table 2 Summary of composite thermite for carbon-containing materials

碳材料的加入有效改善了铝热剂的热性能和燃烧性能。以GQDs 为基底组装Al 粉和CuO 粉得到复合铝热剂,其热性能优于物理混合的Al/CuO 铝热剂[66]。Thiruvengadathan 等[67]以GO 为导向剂自组装得到了Al/Bi2O3/GO 复合铝热剂,其燃烧压力由Al/Bi2O3的60 MPa 增至200 Mpa,燃速从1.15 km·s-1提高到1.55 km·s-1。CNT 表面吸附力较强,易团聚[70]。Jeong 等[71]利用机械粉碎方法将CNT 添加到Al 粉中,团聚现象大为改善,通过控制粉碎时间,CNT 形成附着Al 粉表面、镶嵌于Al 粉内、包裹于Al 粉内部三种形态。Al/CNT 拥有比Al 粉更好的放热性能,放热焓增至188 kJ·g-1[71]。CNT 引入Al/CuO 后,铝热剂的点火温度下降71 ℃,活化能下降23%。Yi 等[68]将CFO 与Al 粉、Bi2O3粉等混合并超声分散,铝热剂粉末黏附在CFO 表面,依靠静电力紧密地结合在一起。CFO 良好的导电性能以及Al/Bi2O3优良的热性能使得其在激发瞬间释放出巨大能量。经起爆实验验证,该复合材料经电流激发点火可有效引爆RDX。这种起爆装置相较于雷管有了很大程度的简化,预示了铝热剂在起爆药领域的发展前景。

未来含碳材料铝热剂的发展应着重于改进GO、GQDs、CNT 等与铝热剂的组装方式,增大热剂各组分间的接触面积;探究碳纳米球,如富勒烯在铝热剂中的应用。

2.3.3 黏结剂

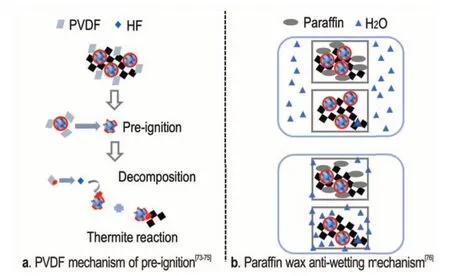

黏结剂增强了铝热剂可塑性,满足工程压制需求的同时最大限度降低了热能的损失。黏结剂的引入改变了复合铝热剂的抗湿性、安全性和燃烧效果。本小节对研究较多的氟聚物以及石蜡进行归纳,并讨论了铝热剂在高能炸药中的应用前景。图3 展示了部分黏结剂添加到铝热剂中性能改善的简易机理。

图3 黏结剂添加性能改善示意图Fig.3 Binder addition performance improvement schematic diagram

氟元素是电负性最高的元素,几乎可以与其他所有元素发生反应。氟聚物是一种应用广泛的含能黏结剂[72]。氟聚物作为氧化剂可以与Al 发生反应[73],生成AlF3,释放出热量,其次,氟离子可以有效侵蚀破坏Al粉表面的氧化壳层,促进活性Al 的释放[74]。氟聚物中的聚偏氟乙烯(PVDF)因有机溶解度高和氟含量高而广泛使用。DeLisio 等[72]利用静电喷雾法制备了Al/PVDF 复合薄膜并研究了Al/PVDF 的反应机理。Al2O3外壳与PVDF 反应放热,表现为“预点火”。预点火有两个作用,一是释放热量,促进了PVDF 的分解,质谱分析表明分解产生了HF 等气体片段;二是破坏Al2O3壳层,暴露内部的活性Al,实现活性Al 与其分解产物HF 发生氟化反应并大量放热。陈嘉琳等[75]进一步研究了Al/MoO3/PVDF 的热性能和燃烧性能。PVDF 的加入能够显著降低铝热体系的反应活化能,有助于以较低的能量点燃铝热剂,在燃烧实验中发现PVDF 会降低燃烧速率。

石蜡化学活性低,性质稳定,疏水性能好[76],是一种非含能黏结剂。铝热剂长期储藏中,粉末状铝热剂因孔隙大,吸收空气中的水分,造成点火失效[77]。为解决这一问题,Kim 等[78]将石蜡包覆于Al/CuO 颗粒表面,进行非水滴定和RH 为50%的环境中的老化处理实验,研究了石蜡含量对铝热剂燃烧性能和抗湿性能的影响。非水滴定法结果表明,随着石蜡添加含量增加,铝热剂样品表面的液滴接触角也逐渐增大,疏水性逐渐增强。老化处理实验结果表明,老化时间超过一天时,不含石蜡的铝热剂无法被点燃,而添加石蜡的复合铝热剂能够点燃,且当石蜡含量为10%时,相应复合铝热剂表现出最高的燃烧速率和峰值压力。

石蜡本身具有极强的疏水性,含量越高疏水能力越强。石蜡是石油提取物,能够燃烧,但燃烧强度远低于铝热剂,其含量过高会降低整体的燃烧速率。经潮湿环境的处理后,不含石蜡的铝热剂不能点燃,石蜡过多的铝热剂燃烧强度大幅下降,在含量为10%表现出最优良的燃烧效果。同时,铝热反应的燃烧温度远高于石蜡的气化温度(300~500 ℃),在宏观上就表现为压力的升高。

石蜡引入铝热剂后抗湿性能有所提升,但石蜡也会将铝热剂组分之间隔绝开,阻碍铝热剂的自蔓延。未来制备包覆结构的铝热剂应使黏结剂分布均匀并且降低包覆层厚度,使其抗老化和能量输出性能达到最优。

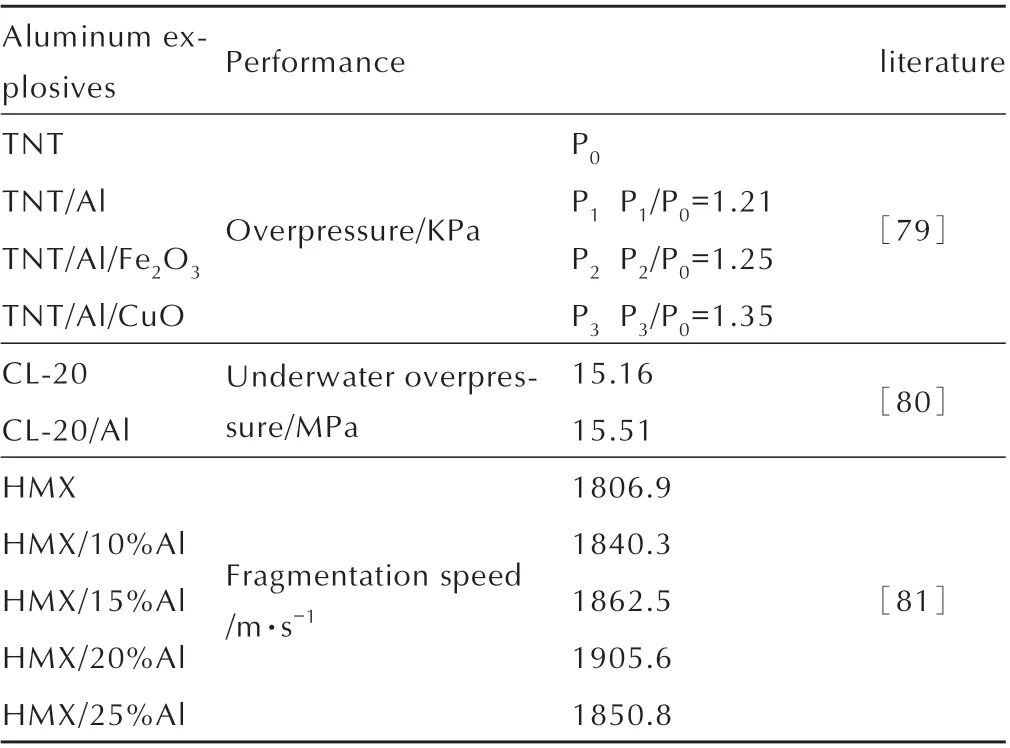

含Al 炸药的发展一直是近年来的热点,金属Al 粉的加入提升了高能炸药的爆轰性能[80-81]。高能炸药爆炸后,稀疏波的进入使得C-J 面之后的爆轰波衰减迅速。与Al 粉的反应主要发生在C-J 面之后,这种效应可以延缓爆轰产物温度和压力的过快衰减[82]。如表3 中所示,TNT/Al 的爆轰超压为TNT 的1.21 倍,而TNT/Al/Fe2O3和TNT/Al/CuO 的爆轰超压分别为TNT的1.25 倍和1.35 倍,铝热剂的后续做功能力更强,对爆轰性能的提升效果更好。目前研究主要集中于铝热剂与TNT 的复合使用,将Al 粉添加到六硝基六氮杂异伍兹烷(CL-20),奥克托今(HMX)中后,水下超压,破片速度等性能提升很大,未来将不同种类的铝热剂添加到CL-20、HMX 中是一种可以尝试的研究思路。

表3 含铝炸药性能对比Table 3 Performance comparison of aluminum-containing explosives

3 结论与展望

以复合铝热剂的工程应用为背景,从燃料增强型复合铝热剂、产气型复合铝热剂、改性剂添加型复合铝热剂三个方面进行了详细的阐述。

(1)双燃料复合铝热剂基于物理共混和机械球磨制备合金的方法引入燃料,带来了放热、比冲、耐老化等性能上的跨越式提升,是燃料增强型复合铝热剂的代表。

(2)产气型复合铝热剂将火药型气体发生剂、高卤酸盐、烟火型富氮类气体发生剂等引入铝热剂中,利用铝热剂的高放热、快速放热的性能促进气体发生剂的热分解来提高其产气性能。

(3)改性剂添加型复合铝热剂中采用了氯化盐、碳材料、黏结剂等添加剂。氯化盐作为惰性添加剂能够调节铝热剂反应速度和强度,满足金属冶炼等工程需求;碳材料不同的形态具有不同的性能;添加PVDF等含能黏结剂能够满足压制成型需求,但会影响燃烧速率;在铝热剂中添加石蜡等非含能黏结剂能够提升其抗湿性能,但会影响燃烧强度。

在未来,复合铝热剂的发展仍有大量的工作要做,基于前文的阐述,提出以下几种研究思路:

(1)对于燃料添加剂,发展多元燃料复合铝热剂并优化燃料的配比;探索各类新型合金燃料如铝钛(AlTi),铝硼(AlB),铝铜(AlCu)的制备工艺,并研究其性能;发展储氢合金燃料。

(2)对于火药型气体发生剂,将引入黏结剂的NC型复合铝热剂压制成型,研究其在推进剂领域中的使用。对于高卤酸盐,利用喷涂技术、包覆技术等将具有产气优势的稳定氧化剂包覆在其外层,提高产气性能和安全性能。对于烟火型富氮类气体发生剂,NaN3等叠氮类气体发生剂有剧毒,非叠氮类气体发生剂呈现出安全环保无毒的特点,工程领域中非叠氮类气体发生剂与铝热剂的复合使用还尚属空白,研究以非叠氮类气体发生剂为添加剂的复合铝热剂颇具发展前景。

(3)对于氯化盐改性剂:丰富惰性添加剂类型并探究其添加量对工程效果的影响;对于碳材料改性剂:探索先进的自组装工艺并将碳纳米球材料引入铝热剂;对于黏结剂:优化包覆喷涂技术,使黏结剂分布均匀并且降低包覆层厚度。

(4)高能炸药中引入铝热剂后爆轰性能得以大幅提升,但高能炸药与铝热剂的混合使用的研究工作尚不充分。在未来,研究高能炸药,如RDX,HMX,CL-20 等与铝热剂复合使用的性能变化,具有一定的现实意义。