基于SolidWorks Simulation的压力容器受压元件建模及应力分析设计

2021-12-02李万刚

栗 伟 孙 超 李万刚

(1.山东格瑞德集团有限公司 德州 253000;2.上实环境(德州)污水处理有限公司 德州 253000)

0 引言

压力容器属于特种设备,在进行压力容器的受压元件设计时,除了满足工艺条件要求的压力、温度、介质、腐蚀等设计参数外,还必须保证基本安全性能要求、能效要求。目前压力容器受压元件的设计计算,一般按照压力容器设计第一强度理论的标准计算式进行,较按照第三强度理论的应力分析设计计算稍微保守一些,但是通用性好,安全系数高。

常见的压力容器受压元件——带法兰凸形封头,法兰部分和椭圆形封头部分同时压制成型,行业里一般采用“验证性实验方法”对材料、壁厚进行试验确定,如山东格瑞德集团有限公司的张树光采用验证性实验方法进行验证,实验前,制作了所有型号的带法兰的椭圆形封头试件,逐一进行试验,存在着设计周期长、试错成本高、不易设计优化的问题[4]。

针对形状特殊的压力容器受压元件设计,当无法按照压力容器设计第一强度理论的标准计算式进行设计时,标准允许按照第三强度理论的应力分析设计方法。笔者认为,利用SolidWorks Simulation软件的三维建模、应力分析功能,仿真压力容器受压元件施加载荷后的应力、应变、位移情况,可以提取出详细的设计分析数据,根据标准要求评定结果,最后对压力容器受压元件进行优化设计。

1 SolidWorks Simulation 的应力分析功能

SolidWorks 软件是在全球有着影响力的三维设计软件之一,集成了针对三维实体的设计、仿真、分析、优化功能,可以直观的获得所需要的模型和分析结果,在SolidWorks Simulation 里面详细地列出了应力、应变、位移等数据信息,该技术使工程设计人员迅速实现大规模的复杂设计的仿真与分析,从而获得模型修改和优化设计所需的数据,最大限度地缩短设计周期,降低设计、制造成本,提高设计质量。

2 SolidWorks Simulation 的应力分析实例

以压力容器上常见的压力容器受压元件——带法兰凸形封头作为实例来进行应力分析,带法兰凸形封头的法兰部分和凸形封头部分采用等厚的钢板同时压制成型,笔者曾经尝试按照GB/T 150.3-2011《压力容器 第3 部分:设计》图5-26(c)中的带法兰凸形封头进行设计[1],实际的带法兰凸形封头在形状、尺寸上与标准有较大的区别,无法按照标准进行设计。如果按照国家标准规定的验证性爆破试验设计方法,需要制作所有型号的带法兰凸形封头试件,逐一进行实验,存在着设计周期长、试错成本高的问题。

笔者试着采用SolidWorks Simulation 应力分析技术,对带法兰凸形封头进行设计,首先利用SolidWorks Simulation 的三维建模和应力分析功能,仿真压力容器受压元件施加载荷后的应力、应变、位移情况,可以提取出详细的设计数据,同时利用SolidWorks Simulation 的优化设计功能,对带法兰凸形封头进行整体优化设计[2],降低材料厚度、提高经济效益。

2.1 设计结构和设计参数

2.1.1 设计结构

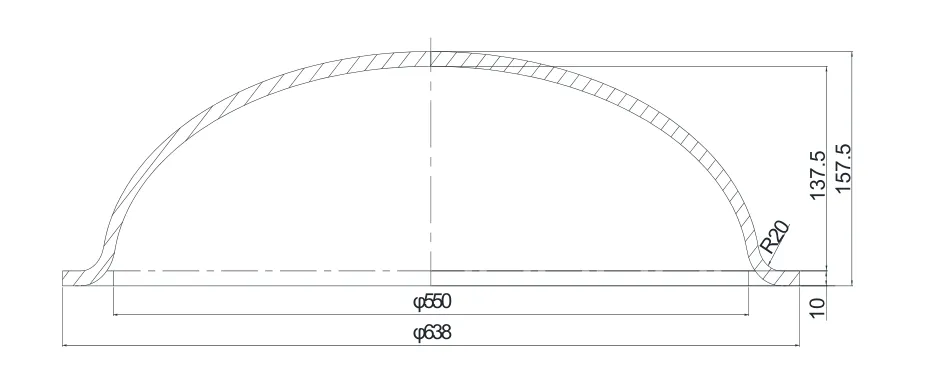

带法兰凸形封头结构的剖面图及尺寸,如图1所示。

图1 带法兰凸形封头结构尺寸示意图Fig.1 Structural dimension diagram of flanged convex head langed convex head

2.1.2 建立三维模型

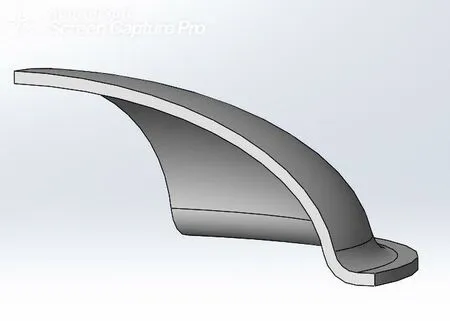

因为该压力容器受压元件为对称结构的回转体,建模只要考虑一部分即可,这里建立整体的1/4 结构的三维模型。使用草图绘制命令,绘制旋转用的草图;用“旋转凸台/基体”命令,设置旋转角度为90°,完成简化后的带法兰凸形封头三维建模,如图2 所示。

图2 简化后的带法兰凸形封头三维模型示意图Fig.2 Simplified 3D model of flanged convex head

2.1.3 建立静应力分析算例后设定全局系统单位、定义材料

全局系统单位采用N、mm、MPa 单位制。自定义弹性模料为2e5MPa、泊松比为0.3 的压力容器专用材料Q345R,屈服强度为345MPa。

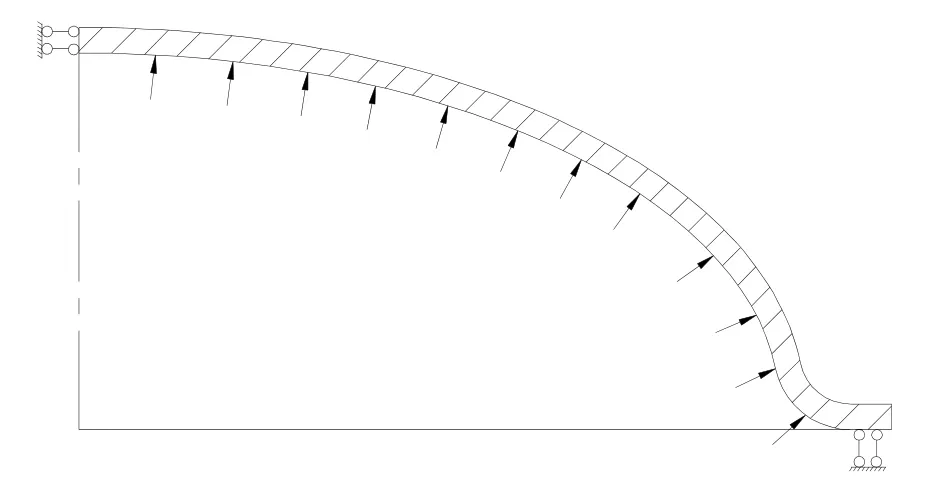

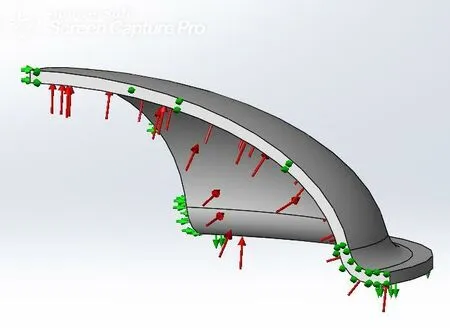

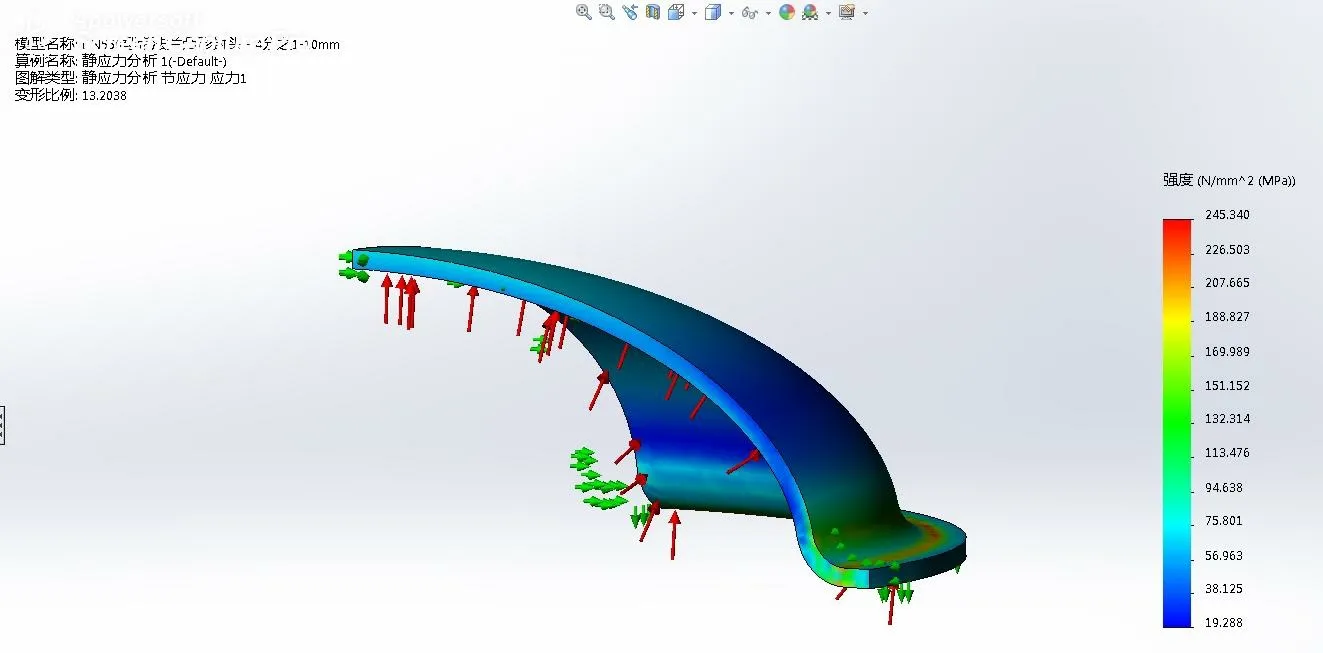

2.1.4 建立约束、施加外部载荷

根据带法兰凸形封头轴对称的结构特点,设定轴对称选项,凸形封头对称面上各节点水平方向位移为零,法兰密封面垂直方向位移为零,内壁施加均布压力面载荷2.3MPa,建立约束、施加外部载荷的分析模型,如图3、图4 所示。

不丑,抢人家的不丑,骗人家的不丑,偷人家的最丑。我当时虽然听得迷迷糊糊的,但基本上明白偷不是好事,是丑事。所以我打会说话起就养成了个不偷的

图3 建立约束、施加外部载荷的分析模型示意图Fig.3 The schematic diagram of the analytical model for establishing constraints and applying external loads

图4 建立约束、施加外部载荷的分析模型示意图Fig.4 The schematic diagram of the analytical model for establishing constraints and applying external loads

2.1.5 划分网格并运行

根据图5 可以看出,在给定设计条件下,带法兰凸形封头最大应力强度危险截面(红色显示)位于法兰和凸形封头连接过渡段内壁处,显示结构不连续且应力水平较高处的危险截面呈现红色,该处最大应力强度值为245.34MPa。

图5 设计应力分布云图示意图Fig.5 Cloud diagram of design stress distribution

2.2 后处理

由于该模型为三维实体单元,不能像壳单元可以直接给出一次局部薄膜应力PL和弯曲应力Q,如果想获得三维实体单元的两个应力强度分量,需要利用SolidWorks Simulation 沿路径进行应力线性化处理,按静力等效原理,将应力沿校核线做线性化处理,即用一个等价的线性化应力分布代替实际应力分布[3]。处理后,由合力等效得出的沿断面均匀分布的平均应力属于薄膜应力,由合力矩等效得出的沿断面线性分布的属于弯曲应力,其余的为非线性部分,提取该路径上的应力值,然后对应力强度结果进行评定。

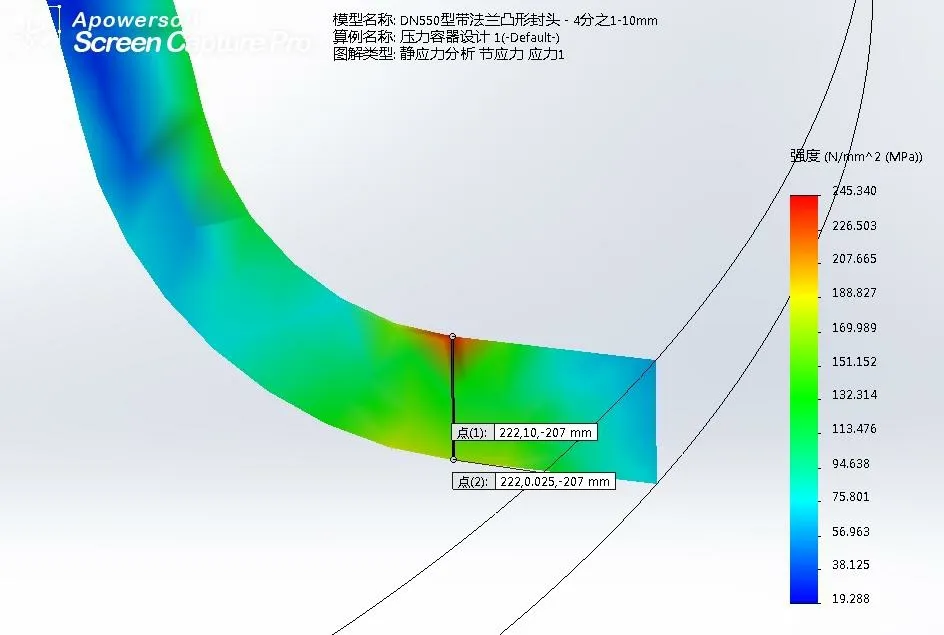

(1)应力线性化

应力校核线一般选在几何不连续的部位、厚度或曲率变化的部位以及开孔、接管等局部不连续的地方,应当包括应力的最大值可能出现的地方,也应选择连接所选危险部位两个点之间的最短线。笔者在最大应力强度危险截面处建立两个点之间的校核线,并进行应力线性化,如图6 所示。

图6 应力线性化示意图Fig.6 Stress linearization diagram

(2)最大应力强度危险截面处的应力

按照JB4732-1995《钢制压力容器—分析设计标准》(2005年确认)的应力分类原则,是由内压引起的一次局部薄膜应力PL和弯曲应力Q,其中一次局部薄膜应力PL由总体结构不连续引起,虽然应力水平较总体一次薄膜应力Pm高,但影响范围仅限于结构局部区域,当结构局部发生塑性流动时,应力将重新分布。若不加以限制,当载荷从结构的高应力区传递到低应力区时,会产生过量塑性变形而导致破坏。弯曲应力Q也是由总体结构不连续引起,是为满足结构自身变形连续要求所必须的法向应力、剪应力,本身具有自限性,只要不反复加载,一般不会导致结构破坏[3],如图7 所示。

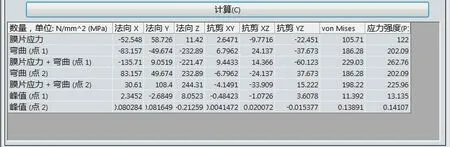

图7 应力线性化数据表Fig.7 Stress linearization data sheet

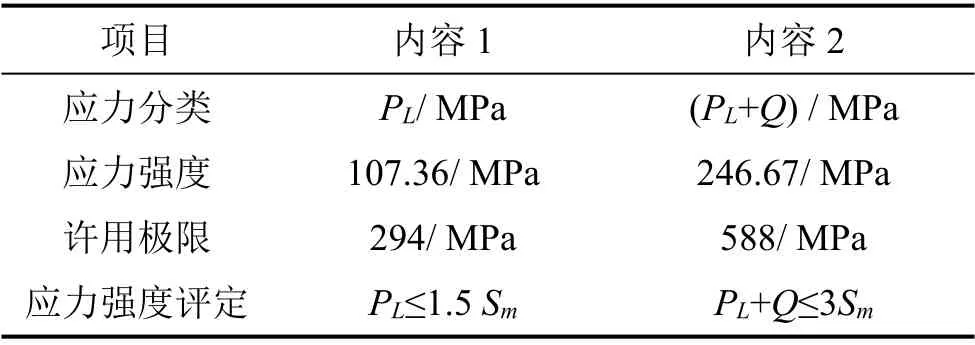

(3)应力分类和应力强度评定

Q345R 钢板的设计应力强度参照JB4732-1995《钢制压力容器—分析设计标准》(2005年确认)中的16MnR 热轧钢板,取Sm=196MPa[3]。应力分类和应力强度评定结果如表1 所示。

表1 应力分类和应力强度评定结果Table 1 Stress classification and stress intensity evaluation results

据上可知,根据JB4732-1995《钢制压力容器—分析设计标准》(2005年确认)进行评定,最大应力强度危险截面上的应力值满足小于许用极限应力强度的要求,判定设计结果合格。根据表1结果分析得知,该规格尺寸的带法兰凸形封头的材料仍有优化设计的余地。

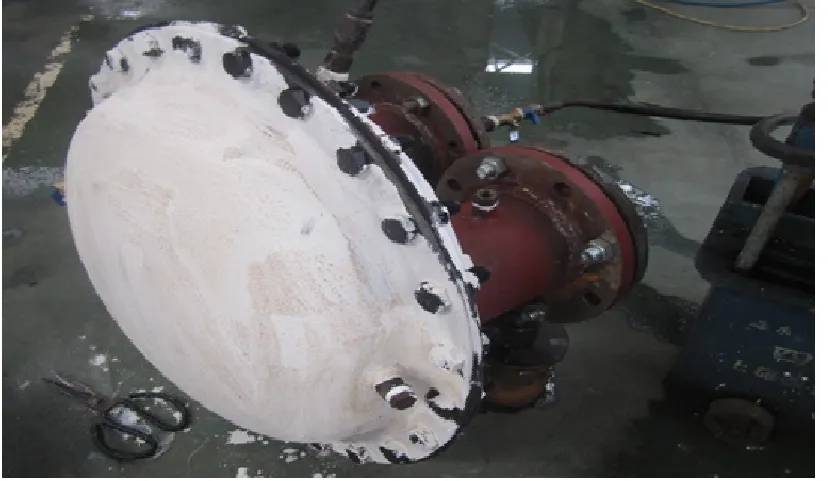

(4)验证性实验

图8 验证性实验示意图Fig.8 Schematic diagram of confirmatory experiment

将以上带法兰凸封头的应力分析结果,与带法兰凸形封头以2.3MPa 内压进行验证性实验方法结果进行比较,结果基本相符——无屈服变形(干燥石灰乳膜没有出现点状剥落)、密封面无泄露,验证性实验如图8 所示。

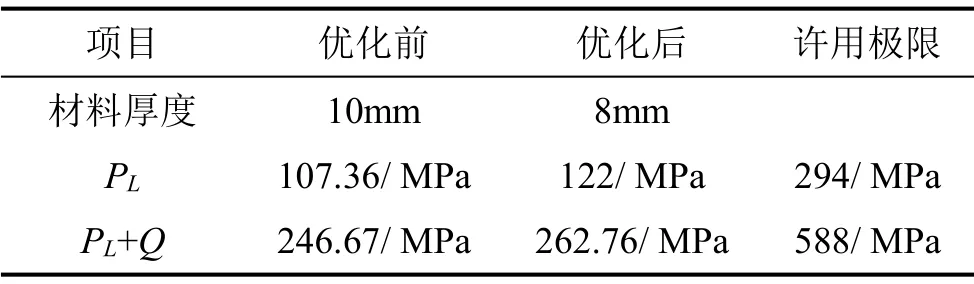

3 优化设计

利用SolidWorks Simulation 优化设计功能进行优化设计,将带法兰凸形封头的材料厚度由10mm 调整为8mm,其他设计条件不变,运行分析后,得到线性化应力强度结果,如图9 所示。

图9 线性化应力强度结果示意图Fig.9 Schematic diagram of linearized stress intensity results

优化设计前后的应力分类和应力强度结果评定结果,如表2 所示。

表2 优化设计前后的应力分类和应力强度评定结果Table 2 Stress classification and stress intensity evaluation results before and after optimization design

由表2 可以看出,材料厚度调整为8mm 后,最大应力强度危险截面上的各项应力值也满足小于许用极限应力强度的要求。

4 结论

针对采用SolidWorks Simulation 有限元分析技术进行设计,可以得出以下结论:

(1)针对带法兰凸形封头设计存在的问题,笔者提出了采用SolidWorks Simulation 有限元应力分析进行设计的方法。

(2)采用SolidWorks Simulation 应力分析技术,对带法兰凸形封头建模、应力分析后,最大应力强度危险截面上的应力值满足小于许用极限应力强度的要求,判定结果合格,SolidWorks Simulation 有限元应力分析技术可以满足工程应用要求。

(3)SolidWorks Simulation 应力分析技术较其他设计方法,具有设计周期短、试错成本低、容易设计优化的特点,降低了材料厚度,提高了经济效益。