风速对冷藏集装箱果蔬水分耗散影响的模拟研究

2021-12-02刘亚姣姜建中

王 威 刘亚姣 姜建中 吕 芳

(军事科学院国防工程研究院 北京 100850)

0 引言

我国果蔬产量居世界第一,但因气候差异和地域条件的限制,果蔬的运输质量成为人们消费需求中最为关注的焦点。近些年我国果蔬的异地流通量空前庞大,落后的物流方式很难保证食品的新鲜优质,每年要造成上千亿元的损失[1]。为了降低果蔬运输途中的腐败变质,冷藏运输技术应运而生,它是以确保易腐货物新鲜度为目标,通过将制冷技术与运输设备相结合,实现果蔬的动态冷藏,在最大程度上降低货物的运输腐损率[2]。本文中机械式冷藏集装箱便是将制冷机组与货运保温集装箱相结合,通过布置在箱体上方的制冷机,使冷风在货物区循环流动,实现了果蔬“门到门”的大批量高效运输。然而在实际货运中发现,冷藏集装箱虽然降低了果蔬的腐损情况,但是果蔬的干耗率依旧很高[3,4]。因此,研究机械式冷藏集装箱内果蔬的干耗影响因素对于提高运输货物的新鲜度具有重要意义[5],本文着重研究送风速度对冷藏集装箱内果蔬水分耗散的影响规律。

1 模型建立

1.1 物理模型

机械式冷藏集装箱内部尺寸为11800mm×2350mm×2690mm,选取番茄作为冷藏运输的研究对象,根据《易腐食品冷藏链操作规范·果蔬类》(SBT10729-2012)对机械式冷藏库中货物堆码规定:货物顶部距风道距离不小于300mm,货物距制冷机周边距离不小于1500mm。模型采用转运塑料筐尺寸规格为605mm×425mm×325mm(长×宽×高),集装箱满载工况时装载番茄17×6×4 筐,番茄堆尺寸为10285mm×1950mm×1700mm(X 轴×Y 轴×Z 轴),距集装箱箱门500mm,距端壁1015mm。模型示意如图1 所示,测试截面如图2 所示。

图1 机械式冷藏集装箱模型Fig.1 The model of mechanical refrigeration container

图2 集装箱测试位置示意图Fig.2 Schematic diagram of the container test location

1.2 数学模型

番茄盛装在转运塑料筐中堆砌在集装箱内部,番茄堆内部可作为多孔介质处理且始终处于鲜活状态,番茄与周围环境进行水分和热量交换。冷空气以射流形式从制冷机风口吹出,冷气流与番茄换热的同时带走经由壁面传入的外界热量,之后通过货物与壁面间隙及箱底导流槽流入回风口。由于集装箱内周围环境区与多孔介质区的流场状态不同,将集装箱内部划分为两个相互连通的区域:包含番茄及间隙空气在内的番茄堆放区和番茄堆外部的周围环境区[6-8]。

1.2.1 模型假设

建立数学模型前,进行几点简化假设:

(1)集装箱内部空气为牛顿流体,符合Boussinesq 假设;

(2)番茄堆放区按多孔介质处理,内部空气流动状态为层流;

(3)忽略运输过程中集装箱体受到的太阳热辐射影响。

1.2.2 番茄堆放区

在冷藏过程中,番茄释放呼吸热并散失水分,番茄堆内部的热湿空气与外界的干冷空气发生热质交换,热浮升力是影响内部空气流动的主要因素,流态为自然对流[6,7],控制方程为:

连续性方程:

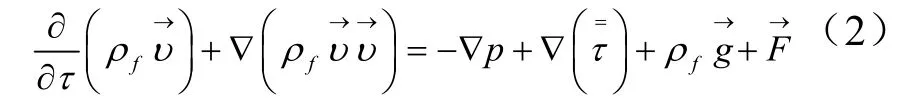

动量方程[9]:

能量方程:

为研究冷藏过程中番茄水分耗散过程,引入反映水蒸汽传递过程的组分方程:

式中,ρf为番茄堆放区内部空气密度,kg/m3;τ为时间,s;为番茄堆放区内部空气速度矢量,m/s;Sm为番茄堆放区内部空气质量产生项的源项,kg/(m3·s);∇为梯度算子,m-1;p为番茄堆放区内部空气静压,Pa;为番茄堆放区内部空气应力张量,Pa;为作用在番茄堆放区内部空气上的外部体积力,N/m3,本文主要指多孔介质对空气的阻力;Ef为番茄堆放区内部空气的能量,J/kg;Ep为番茄的能量,J/kg;ρp为番茄的密度,kg/m3;keff为番茄堆放区内部空气的有效传热系数,W/(m·K);ii为番茄堆放区内部空气中物质i的焓,J/kg;为番茄堆放区内部空气j方向扩散通量,kg/(m2·s);为番茄堆放区内部空气的能量源项,W/m3;T为番茄堆放区内部空气温度,K;Yi为番茄堆放区内部空气中组分i的质量分数;为番茄堆放区内部空气组分i的扩散通量,kg/(m2·s);Si为组分源项,kg/(m3·s),在数值上等于番茄水分耗散速率。

1.2.3 周围环境区

上述控制方程同样适用于周围环境区,但是受到制冷机出风口影响,周围环境区空气呈湍流状态,相对于番茄堆放区不存在多孔介质阻力;同时集装箱的渗透风量会对控制方程中质量与能量源项产生影响,所以针对周围环境区的热质传递情况需做如下说明:

(1)动量方程(2)中阻力项为零;

(2)组分方程(4)中组分源项Si为零;

(3)连续性方程(1)中质量产生项的源项Sm为外界空气渗透量,即:

(4)能量方程(5)中的孔隙率改为1,空气能量Ef=E,E为周围环境区空气总能量,同时方程右侧还应增加一项表示粘滞扩散引发的能量传递,如下式:

其中源项Sh主要为外界空气渗透传入的热量,包括了显热Qx和潜热转化热量Ql两部分,如下式:

1.3 边界条件及参数设定

(1)出入口边界:入口采用速度入口,出口采用压力出流;

(2)固定壁面边界:包括番茄表面、箱体内壁等固定壁面,采用壁面函数法进行处理。

参数设定结果如表1 所示。

表1 模型的边界条件设定Table 1 Boundary condition of the model

2 数值模拟结果分析

采用有限容积法离散控制方程,选取SIMPLEC 压力速度耦合算法,选用二阶迎风离散格式。亚松弛因子设定为:压力项0.3,动量项0.7,紊流耗散能项0.8,紊流动能项0.8,其余取1。添加浮升力影响,并考虑重力加速度为9.81m/s2。设置时间步长为60s,模拟运行24h 即总共1440 个时间步长,每个时间步长内最大迭代次数设为30 次。迭代计算中,残差曲线逐步减小最终趋于平稳,同时各监测点参数不随迭代计算而变化,视为收敛。

2.1 相对湿度分析

图3、图4 分别为不同送风速度条件下,截面1 与截面2 的相对湿度分布图。可以看出,番茄堆放区内部相对湿度分层现象明显,从外向内相对湿度值逐渐降低;随着制冷机送风速度增大,分层现象减弱,番茄堆放区内部相对湿度逐渐增加;越靠近制冷机一侧的番茄堆放区内部的相对湿度值越低,相反距离制冷机较远一侧的番茄堆放区内部相对湿度值较高。

图3 截面1 相对湿度场分布图Fig.3 Relative humidity field distribution diagram of the cross section 1

图4 截面2 相对湿度分布图Fig.4 Relative humidity field distribution diagram of the cross section 2

图5 所示为不同送风速度条件下截面3 位置线P1、P2、P3 上的相对湿度变化曲线图。分析可知,番茄堆放区上层的相对湿度沿X 轴方向(即靠近制冷机方向)分布平稳,各点数值趋于一致;番茄堆放区中层的相对湿度沿X 轴方向近似于线性递增;番茄堆放区底层的相对湿度沿X 轴方向总体呈现先降低后增加的规律。

2.2 番茄水分耗散速率分析

图6、图7 所示为不同送风速度条件下,截面1 与截面2 上的番茄堆内部水分耗散速率分布图。可以看出,番茄堆放区内部水分耗散速率分层现象明显,从外向内水分耗散速率值逐渐升高;随着制冷机送风速度增大,分层现象减弱,番茄堆放区内部水分耗散速率值降低;图中截面1 距离制冷机较远,截面2 距离制冷机较近,对比发现,越靠近制冷机一侧的番茄堆放区内部的水分耗散速率值越高,距离制冷机较远一侧的番茄堆放区内部的水分耗散速率值越低。

图6 截面1 番茄堆内部水分耗散速率分布图Fig.6 Distribution diagram of the moisture dissipation rate inside tomato pile of the cross section 1

图8 所示为不同送风速度条件下,截面3 位置线P1、P2、P3 上的番茄堆内部水分耗散速率变化曲线图。可以看出,番茄堆放区上层的水分耗散速率沿X 轴方向(即靠近制冷机方向)分布平稳,各点数值趋于一致;番茄堆放区中层的水分耗散速率沿X 轴方向近似于线性递减;番茄堆放区底层的水分耗散速率沿X 轴方向总体呈现先升高后降低的规律;随着送风速度的增大,P2 线与P3 线高度重合,此时堆放区内部水分耗散速率值大幅降低,且纵向分布更加均匀,更加有利于冷藏货物的保鲜度。

图8 截面3 中P1、P2、P3 线上水分耗散速率分布曲线Fig.8 The moisture dissipation rate distribution curves on P1,P2 and P3 lines of the cross section 3

图9 所示为不同送风速度条件下,番茄堆放区平均水分耗散速率的逐时变化曲线图。在冷藏初期的30min 时间内,水分耗散速率都有一个迅速增加的过程,并且随送风速度的越大,增幅越大;这是由于冷藏初期番茄堆放区内部的高含湿量热空气与制冷机吹出的低含湿量冷空气进行混合时换热传质引起的,风速增大,导致初期进入番茄堆放区的干冷空气增多,加剧了内部空气换热传质过程,货物的水分耗散速率随之升高;随着换热传质过程达到稳定状态,番茄堆放区内部的水分耗散速率也趋于平稳。可以看出,送风速度越大,达到稳定状态所需时间越短,耗时分别为720min、450min 和360min;达到稳定状态后,送风速度越大,稳态下的水分耗散速率越小,依次为1.81×10-5kg/m3·s、1.55×10-5kg/m3·s 和1.48×10-5kg/m3·s。

图9 平均水分耗散速率变化曲线Fig.9 Changing curve of the average moisture dissipation rate

图10 所示为不同送风速度下番茄堆水分总耗散量。送风速度为8m/s 时,相比较6m/s 时番茄总耗散量减少约8kg,而送风速度为10m/s 时较8m/s时番茄总耗散量减少约3kg,说明增大送风速度能减小果蔬水分耗散量,但当送风速度增大到一定程度时,对果蔬水分耗散量影响作用开始减弱,即在一定送风速度范围内,送风速度是影响果蔬水分耗散的敏感因素,当速度增大到一定程度时,转变为非敏感因素,本系统的最优送风速度工况为8m/s。

图10 番茄堆水分总耗散量Fig.10 Total moisture dissipation of tomato pile

3 结论

本文针对果蔬运输用机械式冷藏集装箱,以番茄为试验物料,结合其冷藏运输特点建立集装箱内部果蔬散湿模型,通过数值模拟研究了不同风速对冷藏集装箱内果蔬水分耗散的影响规律,得到如下结论:

(1)稳定状态时冷藏集装箱内番茄堆放区相对湿度分层现象明显,番茄呼吸热的排放使得番茄区域的相对湿度要低于周围空气区。在冷藏运输初期,相对湿度有一个迅速下降的过程,而后上升并逐渐稳定;建议在运输前期采取措施提升箱内初始相对湿度,减弱该急剧下降过程对果蔬水分耗散的影响。

(2)在冷藏最初的半个小时,番茄的水分耗散速率急剧增大至峰值,之后逐渐减小并趋于稳定,这与冷藏初期箱内相对湿度的急剧下降过程密切相关。稳定状态时番茄堆放区内部水分耗散速率分布分层现象较为明显,且中下部番茄水分耗散速率较大,建议冷藏运输过程中重点对果蔬堆放区的中下部进行喷雾加湿处理。

(3)增大制冷机送风速度能减小果蔬水分耗散量,当送风速度增大到一定程度时,对果蔬水分耗散量影响作用开始减弱,因此,机械式冷藏集装箱系统存在最优送风速度,最大程度降低果蔬运输过程中的干耗情况,本系统推荐最优送风速度为8m/s。