Q550D高强钢焊接节点疲劳强度试验研究

2021-12-01童乐为牛立超任珍珍ZHAOXiaoling

童乐为,牛立超,任珍珍,ZHAO Xiao-ling

(1. 同济大学土木工程防灾国家重点实验室,上海 200092;2. 同济大学浙江学院土木工程系,嘉兴 314051;3. 新南威尔士大学土木与环境工程系,澳大利亚,悉尼 2052)

高强度结构钢材是指采用微合金化和热机械轧制等技术生产出的强度高、延性韧性好和加工性能优良的结构钢材。国内外通常将屈服强度不低于460 MPa 级的钢材称为高强度钢材,将屈服强度不低于690 MPa级的钢材称为超高强度钢材,本文为叙述简练将其统称为“高强度钢材”。屈服强度低于高强度钢的钢材,则称为普通强度钢材。目前,国际上一些发达国家已在工程结构中尝试应用了高强度钢材[1−2],表明能够显著减少钢材用量、焊接工作量和结构重量,减轻动力和地震作用,方便施工吊装,降低造价,取得了良好的经济和社会环保效益,显示出推广应用的发展趋势。

与普通强度钢材相比,高强度钢材在化学成分、金相组织和制造工艺等方面存在较大差别(例如多种有益合金元素的添加和热轧热控工艺TMCP的优化等),必然导致母材及其焊接在结构性能上的不同或差异。

目前,国内外学者在高强度钢材及其焊接的基本力学性能、冲击韧性、焊接残余应力、构件稳定等方面进行了一些研究[3−14],但已有成果在广度和深度上都远远不及普通强度的钢材,尤其在疲劳方面的研究极其有限。我国施刚等[15−16]进行了Q460高强钢母材和对接焊缝的疲劳试验,得到了S-N曲线,发现疲劳强度比相应规范值高。Niu等[17]分别研究了Q460、Q690和Q960高强钢母材和焊接接头的疲劳性能。Guo等[18−19]对Q460和Q690高强钢的母材、对接焊缝以及十字形角焊缝进行了疲劳试验研究,提出了相应的S-N曲线。童乐为等[20]对Q460C、Q550D、Q690D和Q960D四种国产高强钢母材进行了疲劳裂纹扩展速率研究,提出了这四种钢材Pairs公式中的疲劳裂纹扩展速率参数。

国外Costa等[21]研究了600 MPa级(本文若没有特别说明,都是指名义屈服强度)高强钢对焊接头的疲劳性能。Cicero等[22]研究了氧气、等离子和激光切割对构件疲劳性能的影响,给出了三种高强钢(S460、S690、S890)采用不同热切割方式的S-N曲线和对应的规范设计等级。Lahtinen等[23]探究了700 MPa级高强钢焊接接头的性能,发现不同焊接工艺和条件下的强度、硬度和疲劳寿命有所区别,但均比母材差。

目前,我国现行的《钢结构设计标准》(GB 50017−2017)[24]已将Q460高强钢纳入,土木工程行业中500 MPa~550 MPa级高强钢的应用也开始逐渐兴起。当高强钢应用在反复作用的动力荷载场合时,例如厂房吊车梁、桥梁等,必须考虑抗疲劳设计的问题,特别是焊接构造,由于存在难以避免的焊接缺陷和焊接残余应力,通常比母材的疲劳强度有显著的降低。钢板横向对接焊缝和非承载横向角焊缝连接件,都是钢结构中十分常见的连接方式。钢板或者构件的对接或拼接都需要采用对接焊缝,且经常碰到受力与焊缝垂直的横向对接焊缝。由于承受集中荷载、板件局部稳定或构造等因素,钢梁腹板上经常需要焊接双侧横向加劲肋,这种焊有横向加劲肋的腹板就属于十字型非承载横向焊接件的构造。

钢板之间平接对焊施工后会形成高出钢板表面一定尺寸的余高,通常不做处理,顺其自然,成为原状焊缝。相比平整的钢板,焊缝余高将产生因几何形状引起的应力集中,对承受疲劳荷载条件的工业建筑、桥梁、机械、船舶、海洋等领域的钢结构,会降低疲劳寿命。因此,国内外对一些特别重要的焊接钢结构设计,为了改善疲劳性能,会采取打磨掉焊缝余高的措施。同时,去除焊缝余高,还是一种提升焊接质量的工艺措施,可消除焊接表面的缺陷,例如气孔、夹杂、咬边,还可降低焊接残余应力。国内外的研究已表明余高去除的对焊钢板疲劳强度高于有余高的原状对焊钢板的疲劳强度,这在欧规Eurocode 3−2005[25]焊接钢结构疲劳强度分类上已有体现。

本文针对以上工程背景,以Q550D高强度钢板横向焊缝对接件(去除焊缝余高)和十字型非承载横向角焊缝连接件这两种典型的焊接节点为对象(为叙述简练起见,后续常分别简称为对焊件和角焊件),分别进行母材和焊缝的基本力学性能试验,然后进行两种焊接节点简化模型的高周疲劳试验,采用最小二乘法回归得到相应的抗疲劳设计的S-N曲线,并与国内外有关规范的疲劳数据以及他人的疲劳试验数据进行对比分析,综合评价Q550D高强钢这两种焊接节点的疲劳性能,为抗疲劳设计提供依据。

1 基本力学性能与疲劳性能试验

1.1 钢材和焊缝的基本力学性能试验

本文试验所用的钢材为20 mm厚的国产Q550D高强度结构钢板材,由宝武钢铁集团生产,采用TMCP(thermo mechanical control process)热轧热控制造工艺,钢板焊接采用CHT91K2药芯焊丝,它们化学成分见表1和表2所示。

表1 Q550D钢材的化学成分 /(wt.%)Table1 Chemical composition of Q550D steel

因疲劳试件焊接加工的需要,首先由上海建工集团钢结构制造厂按照《钢结构焊接规范》(GB 50661−2011)[26],独立实施Q550D高强钢焊接工艺评定,涉及对接焊缝的拉伸试验、弯曲试验、冲击试验、T形节点的宏观酸蚀、硬度试验等5项评定试验,经验证焊接工艺能达到规范要求,有关焊接工艺参数可用于后续疲劳试验的试件加工。

Q550D钢材的对焊件和角焊件的焊接最终采用CO2保护气体进行电弧焊(称为FCAW电弧焊),纯度100%(生产规格为二氧化碳浓度>99.5%),气体流量设置为20 L/min,施焊电流215 A~230 A、电压28 V~29 V、速度290 mm/min。焊前施以反变形措施和预热,焊后进行保温,以便焊件均匀降温避免不均匀变形。焊后经100%超声波检验,确认焊接质量合格。

高强钢Q550母材和对焊件在常温下的基本力学性能按照《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1−2010)[27]的规定进行标准单调拉伸试验,各加工3个相同试件,最终材性指标取其平均值。冲击韧性值依据规范《金属材料夏比摆锤冲击试验方法》(GB/T 229−2007)[28],分别制备母材和焊缝区的标准尺寸冲击韧性试件,进行了−20 ℃冲击韧性测试(国家标准 D级钢须有−20 ℃的冲击韧性指标),共测试3个相同试件,取其平均值。它们的试验结果详见表3所示,各项指标均能满足国标《低合金高强度结构钢》(GB/T 1591−2008)[29]和《钢结构焊接规范》(GB 50661−2011)[26]的相关要求。规范对Q550D母材的延伸率和冲击韧性的最低要求分别为16%和47 J,由表3可见,Q550D钢材母材和对接焊缝的测试数据均高于规范的最低要求,说明具有良好的延伸率和低温冲击韧性。

表3 Q550D钢材及其对接焊缝实测的力学性能Table3 Mechanical properties of Q550D steel and weld

1.2 钢材和对接焊缝的疲劳试件

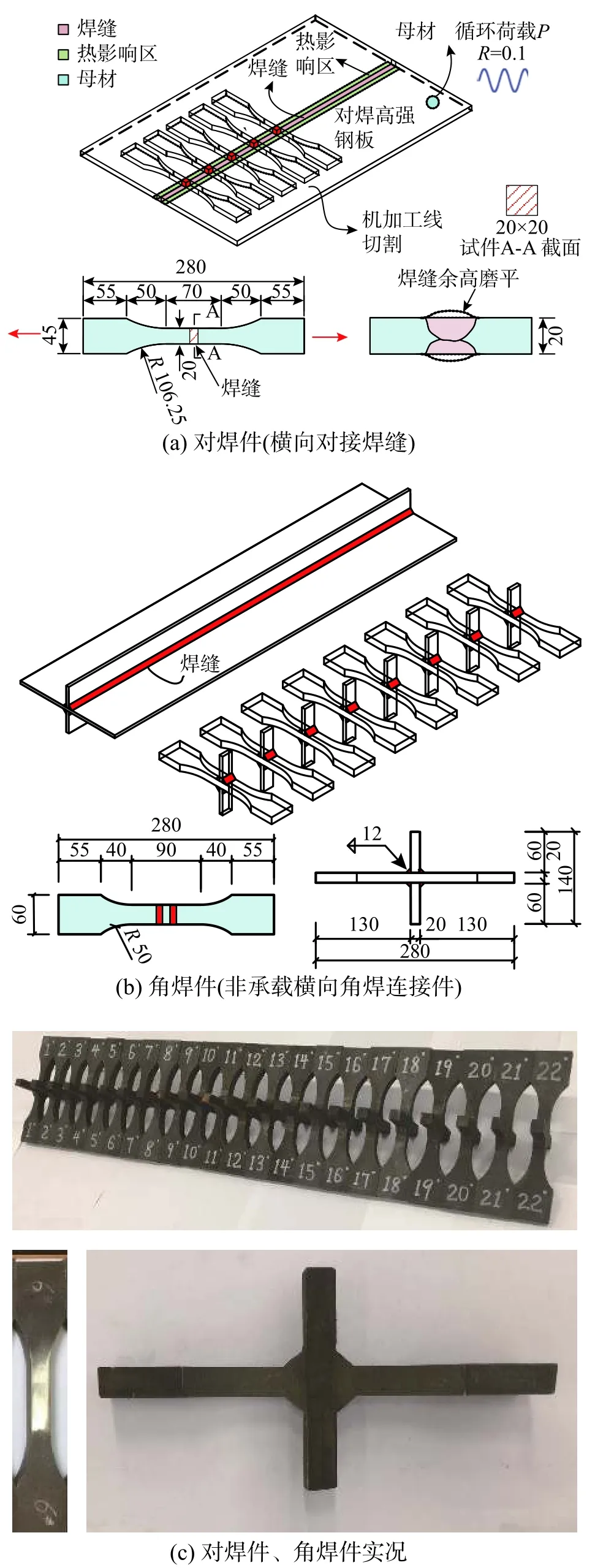

按照《Fatigue testing of welded components-Guidance》(ISO/TR 14345)[30]的有关规定,加工对焊件和角焊件的疲劳试验标准试件,试件加工方法和尺寸详见图1所示。关于对焊件,先对两块大的钢板边缘开设60°的X形坡口,施焊前做好两块钢板的厚度对中,然后施焊对接焊缝,接着磨平上下焊缝的余高,再对焊接后的钢板进行必要的变形矫正,并进行焊接质量无损检验,最后切割、机加工成标准试件。关于角焊件,加工情况类似,先在钢板的两侧采用角焊缝焊接好肋板,焊接时控制好焊接变形,焊接后进行必要的变形矫正,然后进行焊接质量无损检验,最后做切割、机加工,形成十字型非承载横向角焊缝连接件的试件。

图1 疲劳试件加工方法和尺寸 /mmFig. 1 Fabrication and size of fatigue test specimens

1.3 疲劳试验加载方案

图2为MTS 647疲劳试验机,最大荷载能力200 kN,作动器最大位移±80 mm,加载频率在15 Hz以内。采用常幅加载,每个试件施加最小拉应力σmin到最大拉应力σmax的等幅正弦交变应力,应力比R=σmin/σmax=0.1,σmax不超过0.8倍的钢材屈服强度fy。每个试件施加不同的交变应力,也就是不同的应力幅Δσ=σmax−σmin,以期获得不同的疲劳寿命N,进而通过数理统计回归分析,来获得S-N曲线。

图2 试件的疲劳加载Fig. 2 Fatigue loading on specimen

2 试验结果与S-N曲线分析

2.1 疲劳试验结果

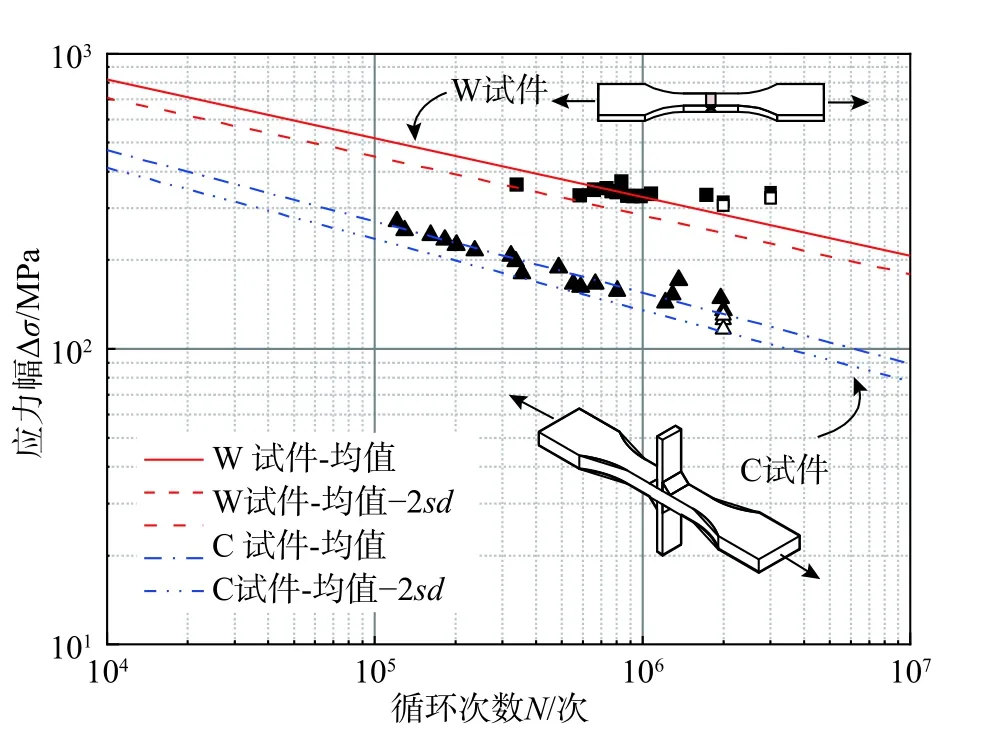

按照以上疲劳试验方案依次对各个试件加载,记录各试件的应力幅水平及其发生断裂破坏时的循环次数。对焊件W试件和角焊件C的疲劳试验结果分别列于表4和表5。对焊件试验共18个,其中12个断裂和6个因太长寿命未断裂而结束试验。角焊件试验共22个,其中18个断裂和4个也因太长寿命未断裂而结束试验。如图3所示,对焊件的疲劳断裂既有发生在焊缝区也有发生在焊缝热影响区;角焊件的断裂位置发生在焊址,裂纹起源于焊址中部或焊址边缘。破坏的断面都具有裂纹萌生、稳定扩展、最后瞬时拉断的典型疲劳破坏的特征。

图3 焊接节点疲劳破坏位置Fig. 3 Fatigue failure location in welded joints

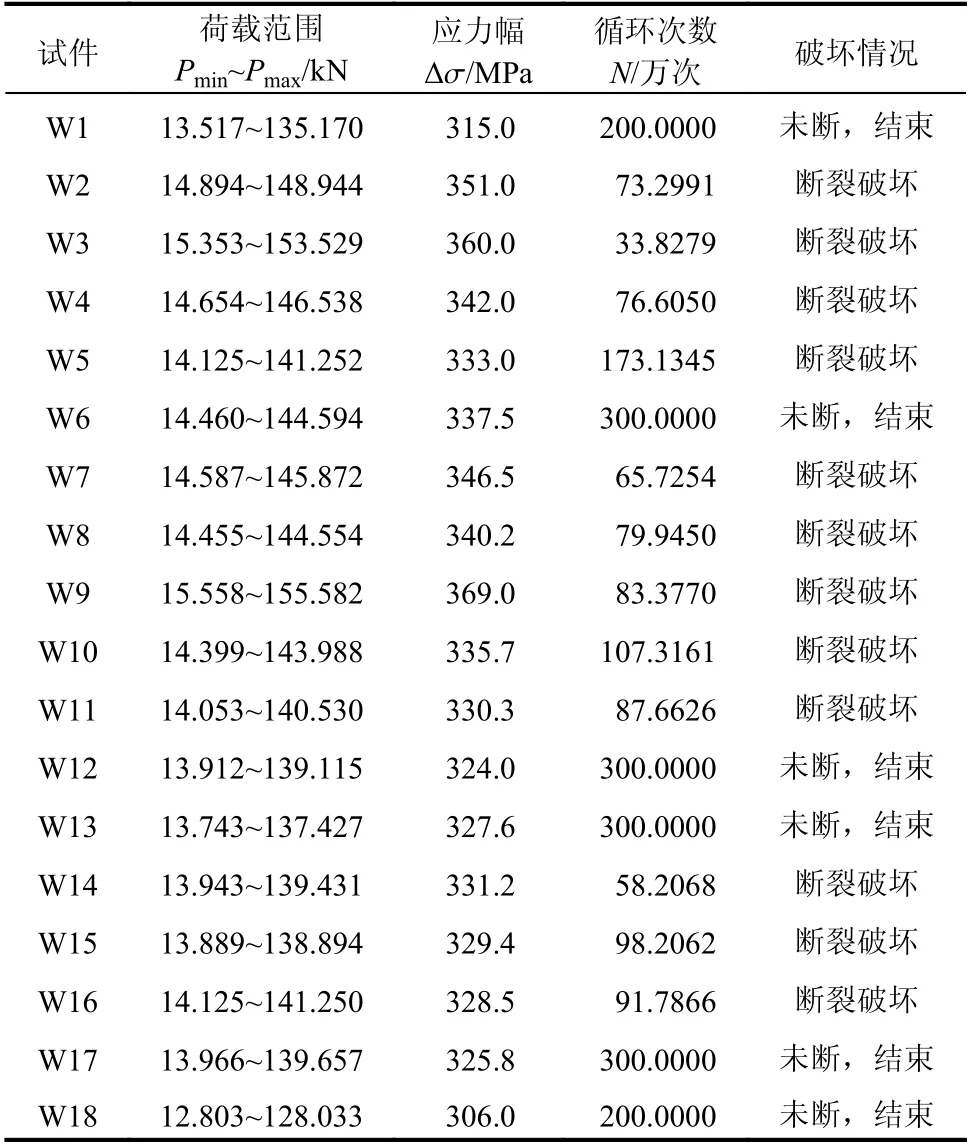

表4 Q550D对焊件疲劳试验结果Table4 Fatigue test results of butt weldment for Q550D steel

表5 Q550D角焊件疲劳试验结果Table5 Fatigue test results of fillet weldment for Q550D steel

2.2 S-N曲线拟合与分析

常幅疲劳的S-N曲线反映了结构应力Stress水平与其破坏时循环次数Number(即疲劳寿命)的定量关系,是结构抗疲劳设计的重要依据和方法。至今为止,仍旧主要依据结构疲劳试验来得到。国内外大量的研究表明:采用双对数时S-N呈现线性关系,且钢结构,特别是焊接钢结构,S参数可采用应力幅Δσ表示,即:

式中:N为应力循环次数;Δσ=σmax−σmin,σmax/MPa和σmin/MPa分别为应力循环中的最大应力和最小应力;m和C为与结构材料、构造细节有关的常数,且m为拟合S-N曲线斜率的负倒数。

根据式(1)的形式,采用最小二乘法,对表4和表5的试验数据进行线性回归,可分别得到对焊件和角焊件的S-N曲线的均值,也就是式(1)的表达式。结构疲劳寿命具有离散性,通常认为lgN服从正态分布,在工程设计应用上,一般再对式(1)减去2倍lgN的标准差(均值−2sd),即采用式(2)的表达式,我国《钢结构设计标准》(GB 50017−2017)[24]、欧规Eurocode 3−2005[25]和国际焊接协会IIW等都是如此做法。

式中,sd为关于lgN的标准差。

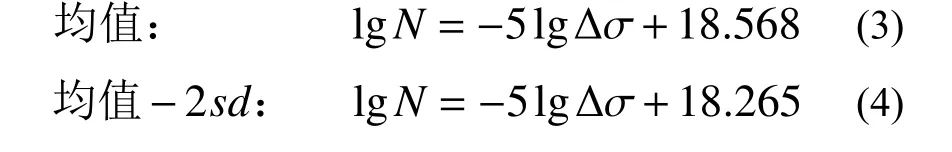

由此得到Q550D对焊件和角焊件的S-N曲线表达式如下,并在图4中给出。

图4 疲劳试验获得的S-N曲线Fig. 4 Experimental S-N curves

对焊件:

角焊件:

为便于比较,将Q550D对焊件和角焊件的S-N曲线同时绘制在图5中。由图4和图5可见,1)对焊件和角焊件的S-N曲线的斜率负倒数m分别为5和4.1,有些差别;2)虽然对焊件是承载的横向对接焊缝,但是,疲劳强度明显高于非承载的横向角焊缝连接件,这是由于对焊缝余高做了磨平处理起到了两方面的作用:一是基本上消除了几何形状的不规则、表面焊接缺陷等不利因素,导致焊接部位的应力集中程度降低;二是余高的焊接是对下层焊缝金属的热处理,技术上可称退火焊道,余高消除后,焊接部位的韧性增加,抗裂性提高。这些作用改善了焊接部位的疲劳性能;3)对焊件和角焊件的标准差sd分别为0.1515和0.1225,离散性并不大,在国内外钢结构疲劳试验结果的通常范围内,美国大量普通强度的钢结构疲劳试验数据的标准差sd处在0.0628~0.2910范围[31−32]。相对来说,对焊件比角焊件的标准差sd略微大一点,这是由于角焊件的疲劳裂纹萌生位置固定,发生在角焊缝的焊址处,而对焊件的疲劳裂纹在焊缝和热影响区都有萌生,一定程度上增加了离散性。

图5 对焊件W和角焊件C的S-N曲线对比Fig. 5 Comparison of S-N curves between butt and fillet weldments

3 与规范、其他研究结果的对比分析

3.1 与国内外钢结构设计规范的对比分析

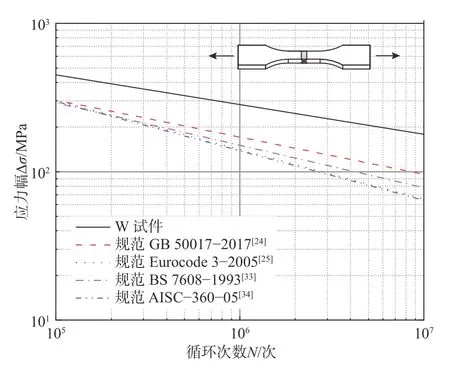

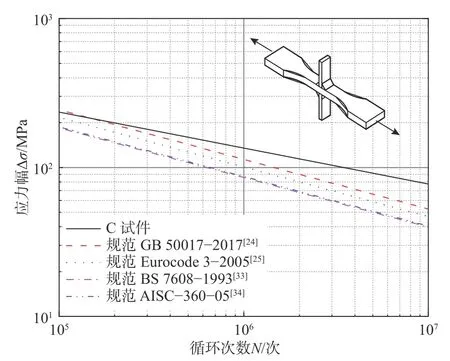

目前,国内外钢结构设计规范还缺乏高强度钢材及其焊接的疲劳强度S-N曲线,为此,本文将Q550D对焊件和角焊件疲劳试验结果回归得到的S-N曲线(均值−2sd)及其200万次的疲劳强度(应力幅),与现行我国《钢结构设计标准》(GB 50017−2017)[24]、欧洲钢结构设计标准Eurocode 3−2005[25]、英国钢结构设计标准BS 7608−1993[33]、美国钢结构设计标准AISC−360−05[34]中关于普通强度对焊件(余高磨平)和角焊件的疲劳强度进行对比分析,详见表6和图6、表7和图7,有助于进一步认识Q550D高强度对焊件和角焊件的疲劳性能。

表6 本文Q550D对焊件与设计规范疲劳强度的比较Table6 Comparison of fatigue strength between Q550D butt weldment and design codes

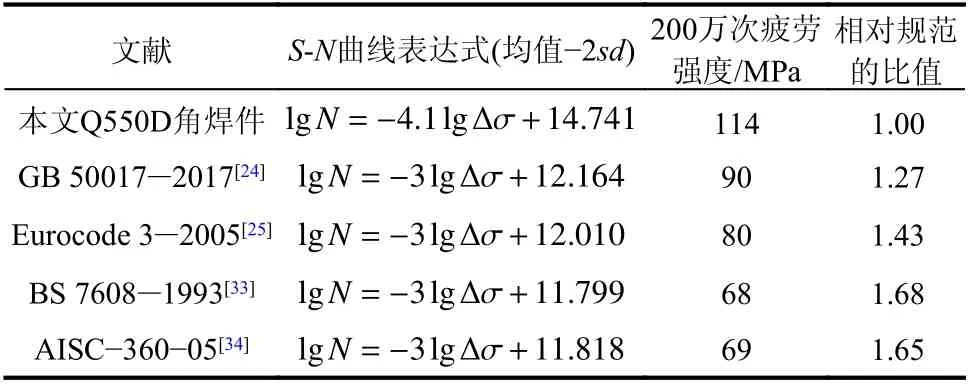

表7 本文Q550D角焊件与设计规范疲劳强度的比较Table7 Comparison of fatigue strength between Q550D fillet weldment and design codes

图6 本文Q550D对焊件与设计规范的S-N曲线(均值−2sd)比较Fig. 6 Comparison of S-N curves (mean-2sd) between Q550D butt weldment and design codes

图7 本文Q550D角焊件与设计规范的S-N曲线(均值−2sd)比较Fig. 7 Comparison of S-N curves (mean-2sd) between Q550D fillet weldment and design codes

以往国内外有关普通强度焊接钢结构疲劳的大量研究表明:由于受难以避免的焊接残余应力和焊接缺陷的影响,焊接钢结构的疲劳强度与应力幅有关,与钢材本身品种或者钢材屈服强度没有什么关系[35],S-N曲线的负倒数斜率m值为3,或接近3而圆整到3,因此,国内外普钢的焊接钢结构设计规范通常都采用m=3,且同一构造的焊接节点不分钢号都采用相同的疲劳强度S-N曲线。由表6和表7可见,本文Q550D高强钢对焊件和角焊件疲劳试验获得的m分别为m=5和m=4.1,与普钢对焊件和角焊件的m有一定的差别,且高强钢的S-N曲线都在普钢的S-N曲线之上,200万次的疲劳强度比普钢有显著的提高,高强钢的对焊件是普钢的1.72倍~2.25倍;高强钢的角焊件是普钢的1.27倍~1.68倍。这些结果表明:Q550D高强度焊接节点的抗疲劳设计不应套用现行的钢结构设计规范,太偏于保守,否则,将人为地把高强钢的优势给埋没了。

Q550D高强钢材焊接的疲劳性能比普通强度钢材焊接的疲劳性能好,机理的初步分析可归结于高强钢优质的材料性能,当今钢材冶炼技术的发展,已使得钢材具有更好的金相组织和材质,同时具有高强度和高性能双重特性,本文Q550D钢材和焊缝在−20 ℃下的冲击韧性可分别达到227 J和148 J,远比规范对普通强度钢材冲击韧性的要求要高,高的冲击韧性有效地提升了焊接钢结构在动力荷载作用下抵抗断裂的能力。

3.2 与其他研究结果的对比分析

本文搜集到了与Q550D钢材屈服强度接近的我国Q500qE(屈服强度500 MPa)[36]、瑞典DOMEX600(屈服强度600 MPa)[21]、欧标S500(屈服强度500 MPa)[37]高强钢对焊件和角焊件的疲劳试验数据。鉴于已有的研究表明:钢结构疲劳试验的加载频率对疲劳寿命具有重要的影响,中频、高频加载会低估疲劳寿命[38],为此,本文收集的是常规的低频加载的疲劳试验数据。同时,考虑到数据的可比性,对收集到的数据经统计回归后统一以均值的S-N曲线为基准,取其200万次疲劳强度值进行比较,详见表8所示。

表8 本文Q550D焊接节点与其他疲劳试验数据对比Table8 Comparison between Q550D welded joints and other fatigue test data

从斜率负倒数m值看,Q500qE、Q550D与DOMEX600三种钢板对焊件的m值比较接近,但是都不在3附近。从Q500qE、S500、Q550D与DOMEX600四种高度钢材屈服强度看,无论是钢板磨平对焊件或原状(未磨平余高)对焊件,还是角焊件,都具有疲劳强度随着钢材屈服强度的增加而提高的趋势。相比钢板原状对焊,钢板磨平对焊具有更高的疲劳强度,源于焊缝余高磨平可同时改善因几何形状和焊接缺陷带来的应力集中程度。

4 结论

本文分别对Q550D高强度钢板余高磨平的横向对接焊缝(对焊件)和十字型非承载横向角焊缝连接件(角焊件)开展了基本力学性能和高周疲劳性能的试验研究,获得了以下主要结论:

(1) Q550D母材及其焊缝都具有良好的延伸率和低温冲击韧性。

(2)余高磨平的对焊件S-N曲线为lgN=−5lgΔσ+18.265,200万次疲劳强度为247 MPa;角焊件S-N曲线为lgN=−4.1lgΔσ+14.824,200万次疲劳强度为114 MPa。这些数据可供Q550高强钢余高磨平的对焊件和角焊件抗疲劳设计参考。

(3) Q550D余高磨平的对焊件和角焊件S-N曲线的斜率负倒数m与普通强度钢材焊接节点S-N曲线的斜率负倒数m在数值上有一定的差别,并且疲劳强度都分别显著高于国内外钢结构设计规范关于普通强度钢材相应焊接节点的疲劳强度,200万次疲劳强度分别提高了72%~125%和27%~68%,抗疲劳设计不宜套用现行钢结构设计规范,否则,高强钢的优良性能将被人为埋没。

(4) 与他人余高未磨平的钢板原状对焊件疲劳试验数据相比,余高磨平的对焊件具有高的疲劳强度,对焊件的余高磨平处理显著地改善了由于焊接几何现状、焊接缺陷引起的应力集中程度,从而提高焊接的疲劳性能。

(5)与其他高强钢的疲劳试验数据比较,反映出无论余高是否磨平的对焊件,还是角焊件,都具有疲劳强度随高强钢屈服强度增加而提高的趋势。

(6)本文Q550D高强钢对焊件和角焊件疲劳试验采用的是小尺度板条试件,考虑到焊接残余应力的影响,未来需要开展工程尺度的、相应构造细节的高强钢H形钢梁试件的疲劳试验,进一步研究比较板条类试件与钢梁类试件在疲劳性能、疲劳强度上的联系与差异性。