斜45°全位置自动TIG焊接设备研制及应用

2021-12-01王彦坤刘万存高永光

王彦坤,刘万存,肖 鹏,高永光

(中国第一重型机械集团 大连核电石化有限公司 技术中心,辽宁大连 116113)

0 引言

随着重型石化压力容器制造技术的发展,自动化程度的要求不断提高,这对产品制造提出了新的挑战[1-3]。某重型加氢反应器中斜接管内壁需要与不锈钢衬管焊接,由于现场施工容器处于立式状态,斜接管与水平面呈45°;同时焊缝距离衬管法兰端面尺寸750 mm;且衬管和接管内径尺寸(∅173 mm)较小,无法采用现有常规焊接设备和手工焊接方法,增加了产品焊接的难度[4]。为解决以上问题,研制开发出一种斜45°全位置自动焊接设备,主要针对在工况复杂、焊接难度大的现场环境,同时设备占用空间小、重量轻,便于拆装和运输。

本文研制出一种斜45°全位置自动焊接设备,对其机械结构和斜45°全位置TIG焊接工艺分别进行设计和开发,通过控制程序对斜接管内壁焊缝全位置分区,并改变不同区域焊接工艺参数,可完成斜45°全位置的焊接。该设备的应用可以有效解决在现场复杂工况下焊接难度大等问题,并且可显著提高焊接质量,降低生产制造成本,有助于提高石化容器产品制造的自动化程度。

1 设备结构设计

1.1 焊接结构

某重型加氢反应器中斜接管与衬管焊接结构如图1所示。其中斜接管中心线与水平面呈45°,主体材料为12Cr2Mo1V,内壁堆焊有E309L+E347不锈钢耐蚀层。衬管材料为SA312 TP347,斜接管与不锈钢衬管中心轴线需要装配重合,进一步焊接。

图1 不锈钢衬管与斜接管焊接结构示意Fig.1 Schematic structure diagram for welding ofstainless steel liner and inclined nozzle

1.2 结构设计

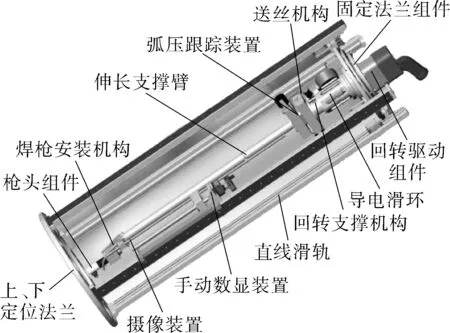

根据不锈钢衬管的焊接结构形式,设计的焊接设备结构如图2所示。

图2 斜45°全位置自动焊接设备结构示意Fig.2 Schematic structure diagram of 45° inclinedall-position automatic welding equipment

无限回转装置的设计用于全位置焊接时的无限转动,其主要包括回转驱动组件、回转支撑机构、导电滑环、固定法兰等组件;回转驱动组件内含有一个maxson 直流伺服电机减速器带动一对齿轮驱使回转支撑机构连接的机头部分转动,可按全位置焊接工艺分区间设定工艺参数。全位置焊接时,焊接电源根据焊枪所处的位置设定该电机相关参数,来控制各区间的焊接速度[5-8]。回转驱动组件内装有水电气分配转轴,用以完成水、电、气管路的输入、固定和分配;回转支撑机构内安装滑环,能够使水气管路和控制线缆无限转动。固定法兰组件用来支撑定位整个机头部分。一体式送丝机构安装在回转支撑机构上,送丝机由一台maxson 电机减速器驱动主动送丝轮运转,可使用∅0.8~1.2 mm的焊丝,送丝机构随同回转支撑机构一起回转,解决了焊丝缠绕和不能无限转动等问题。

为了满足焊枪在焊缝径向和轴向上的行程,设计的伸长臂组件由弧压跟踪装置和伸长支撑臂组成。弧压跟踪装置(见图3)由两个带有步进电机的线性模组反向连接而成,线性模组①靠一个步进电机驱动丝杠带动螺母连杆轴向直线运动,螺母连杆连接伸长支撑臂带动焊枪径向运动。在焊接过程中通过采集电弧上的电压并反馈到焊接电源,由焊接电源和设定的电弧电压高低比较来控制该步进电机的运转情况,使弧长自动稳定在一定高度上[9]。该装置除了通过焊接电源自动调节弧长外,线性模组②通过上面的手轮来手动调节弧长,以及停焊时调节焊枪与工件表面的距离,两者配合使用调节焊接回转半径,能够满足管件内径尺寸在∅100~400 mm之间的焊接,整体结构如图3所示。伸长支撑臂长度可根据焊缝深度进行相应设计。

图3 弧压跟踪装置示意Fig.3 Schematic diagram of arc voltage tracking device

根据焊缝结构形式设计了专用枪头组件,具有整体占用空间小、重量轻和绝缘性高等特点,以及拥有良好的导电、冷却和气体保护效果。由于深孔焊接无法直接观测到焊枪位置情况,以及焊接过程中的电弧状态,因此采用工业内窥镜和具有冷却功能的支撑调整杆设计而成的摄像装置。摄像装置随着伸长支撑臂转动,通过手机可观测焊枪在工件内的位置和焊接过程中电弧状态。

为了对整个机头装置支撑定位,以及使整个机头在不锈钢衬管轴线方向上往复运动,设计了固定调节装置,其主要包含直线滑轨,上、下定位法兰、手动数显调节装置等,其中下定位法兰设计有与法兰端面和直线滑轨连接的定位槽,而上定位法兰上的定位孔与无限回转装置中的固定法兰组件连接,上、下定位法兰对整个机头装置起定位作用。4根直线滑轨长度根据整个机头长度和焊缝深度确定,4个滑块连接上定位法兰带动整个机头装置在滑轨上运动。固定调节装置通过下定位法兰、直线滑轨和上定位法兰构成了封闭的圆柱体结构,为整个机头装置提供稳定的支撑定位。手动数显调节装置主要采用梯形丝杠、螺母座和位置显示器,整体固定在直线滑轨上,用以调节整个机头装置在直线滑轨上前后滑动,能够在进给方向自锁并且显示进给量,精度为0.1 mm。

2 设备使用方法和焊接工艺

2.1 安装使用方法

根据斜45°全位置自动焊接设备设计结构,需要对设备安装调试后进行焊接试验。

图4 焊接设备安装顺序示意

焊接设备安装顺序见图4,具体如下:(1)进行固定调节装置的安装,将设计有定位槽的下定位法兰直接卡入衬管法兰端面并通过螺栓连接,可以减少整个设备的装配偏差(见图4(a));(2)将4根直线滑轨安装在下定位法兰的安装槽内,通过滑轨上的滑块与上定位法兰连接,形成一个稳定的圆柱形封闭结构(见图4(b));(3)进一步将手动数显调节装置安装到直线滑轨侧壁,并与上定位法兰连接,通过转动手动数显装置使上定位法兰在直线滑轨上运动(见图4(c));(4)将无限回转装置、伸长臂组件、焊枪组件、送丝机构和摄像装置根据设计依次组装成一个整个机头装置,同时连接所有控制电源线缆和水气管路(见图4(d));(5)最后将整个机头装置和上定位法兰连接后与固定调节装置组成整个设备,安装完成后进行整个设备校正,保证枪头回转轴线与衬管中心轴线一致。

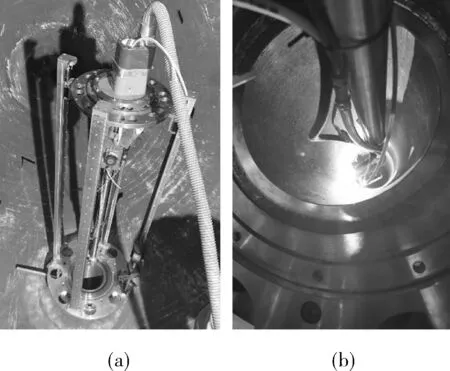

组装完成后进行设备测试,通过手控盒进行所有电机动作测试和水电气控制测试。按照提前预设参数进行模拟焊接无误后,进行焊接准备工作。首先控制送丝电机将焊丝送入导丝组件内,调节导丝组件角度方位使焊丝输送到钨极下方合适位置;然后,转动手动数显调节装置将焊枪深入到衬管内部待焊接位置,同时调节弧压跟踪装置使焊枪钨极与焊缝保持适当距离;最后,调整摄像组件位置,使其能够观测到焊缝和枪头钨极部位,通过连接手机观测焊枪在衬管内模拟焊接时的位置,适当调整无误后,待焊接。设备安装调试和焊接照片如图5所示。

图5 斜45°全位置自动焊接设备安装和焊接照片Fig.5 Installation and welding photos of 45° inclinedall-position automatic welding equipment

2.2 斜 45°焊接工艺

设备采用锐弧400数字化电源进行控制焊接,为实现全位置焊接过程,需要对全位置分若干个区并进行焊接程序的设定[10-11]。鉴于斜45°全位置焊接主要存在着立向上焊、立向下焊和仰焊,研究表明[12],在全位置焊接过程中熔池主要受电弧力、重力、表面张力的影响,立向下焊时,在电弧热的作用下,熔池具有下淌趋势。为保证全位置焊道厚度和宽度均匀,以及单位距离内具有相近的熔覆金属量,在保持恒定的送丝速度和焊接速度下,可通过适当增大峰值电流、减低电弧电压来实现。在立向上焊时具有一定相反趋势,可通过逆向调整参数保证焊道成形均匀。在实际试验调试过程中,先对斜45°全位置不分区焊接,根据不同区域焊道宽度和厚度的差异,进行调节焊接分区数量和相应焊接参数,同时需要确认起始焊接位置的直径和换道移距。

通过对斜45°全位置焊接试验,将全位置分为3个区域,以6点钟方向为起点顺时针3等分,最后焊接结束时需要多焊1°~2°的收弧焊道,获得的焊接工艺参数见表1。通过摄像装置拍摄的照片,获得了焊接厚度均匀、成型良好的焊缝(如图6所示),并且渗透检测(PT)合格。其中,气体流量15 L/min,钨极直径3.2 mm,焊接材料为ER347焊丝(符合ASME 第Ⅱ卷C篇SFA-5.9要求),焊丝直径0.8 mm。

表1 斜45°全位置自动焊接工艺参数Tab.1 Process parameters of all-position automatic welding with an inclined angle of 45°

(a)组焊底部焊接照片

(b)组焊顶部焊接照片图6 斜45°全位置自动焊接成型照片Fig.6 Photo of all-position automatic welding forming withan inclined angle of 45°

3 设备实际应用

目前,该设备已成功应用在某3 000 t超级浆态床锻焊加氢反应器和数台常规浆态床加氢反应器的接管焊接中,有效解决了常规焊接设备和手工焊接方法无法使用的问题,并且显著提高焊接质量。该设备不仅适用于现场复杂工况,也可应用在各类石化容器接管内壁堆焊中。同专业设备厂家的报价和制造周期相比,该设备的研制有效降低生产制造成本和周期,有助于提高重型石化容器产品制造的自动化程度。

4 结语

通过斜45°全位置自动TIG焊接设备研制及应用,实现了深孔接管类产品复杂工况下的自动化焊接,且全位置分为3个焊接区域,对不同焊接区域工艺参数的调节,获得了厚度均匀、成型良好的焊缝,并且在多个重大项目上得以应用。该设备的应用不仅提高了自动化水平和焊接质量,缩短了制造工期,降低了生产成本,也极大降低了劳动强度。