紧凑高效的立方模注射机

2021-12-01本刊编译原文来自ARBURG

文/本刊编译(原文来自ARBURG)

通过推出全新的Allrounder Cube 1800注射成型机,阿博格扩大了其油电混合立方模注射机系列的应用范围,使得该机器系列不再只用于包装行业的高效率大批量生产,还适用于其他更多的行业,如生产技术部件、医疗产品和个人护理产品等。

采用创新的立方体模具技术,阿博格全新的Allrounder Cube 1800注射成型机实现了对模具4个面的充分利用,同时不影响循环时间,即使是小批量的生产,也能显著降低部件的单位成本。

紧凑又高效的Allrounder Cube 1800

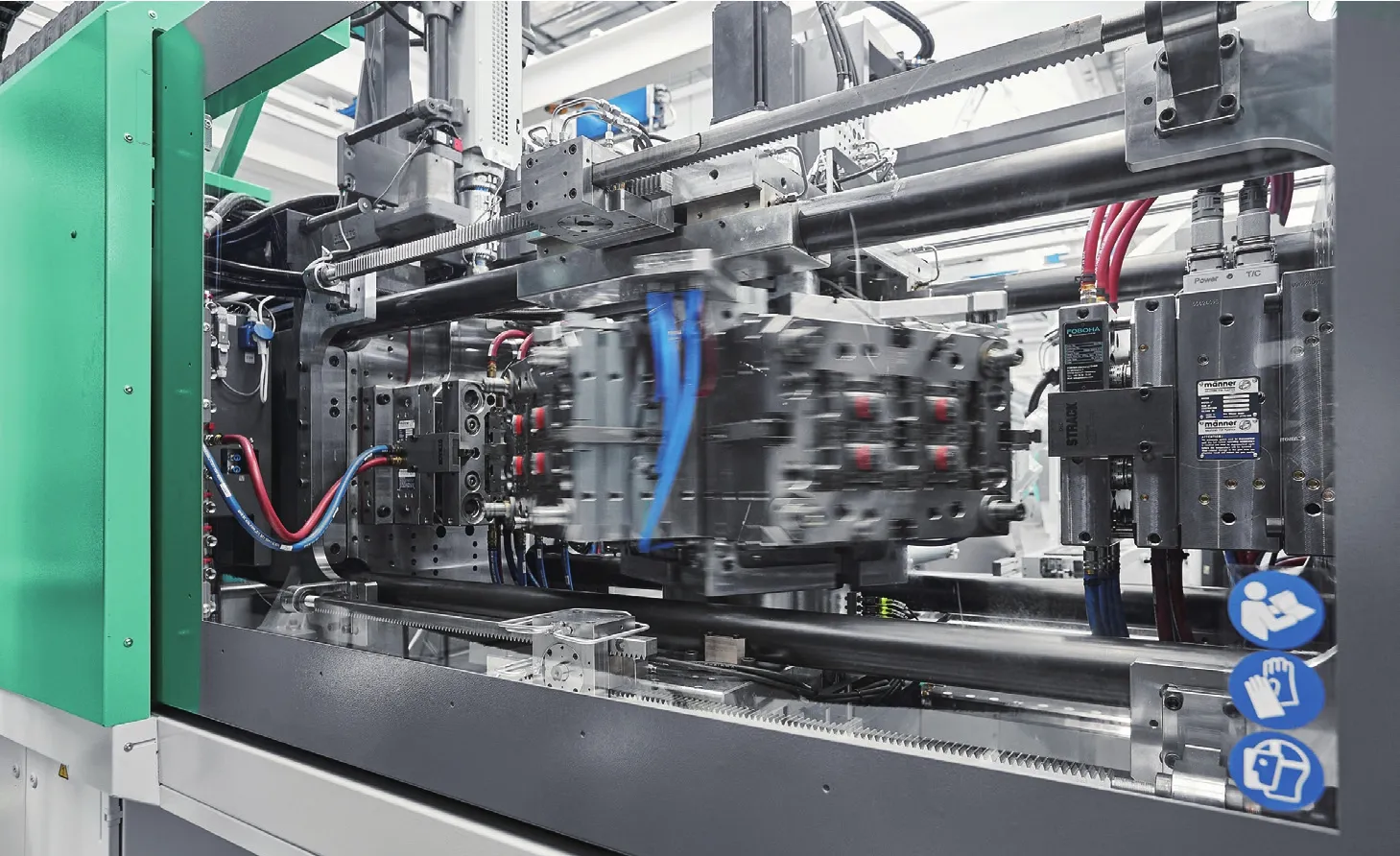

油电混合的Allrounder Cube 1800注射成型机拥有1 800 kN的锁模力和570 mm×570 mm的拉杆间距,可以配备400~1 300规格的水平注射单元以及70~800规格的移动注射单元。该机器的核心是由合作伙伴公司Foboha 提供的一个紧凑的立方体,从机器上方就可以方便地接触到它。立方体的旋转由电动伺服系统控制,水平运动依靠齿条齿轮机构。

与拥有同样模具安装表面、搭载一副4+4腔旋转模具的传统570 规格的Allrounder注射机相比,搭载一副8+8腔模具的Allrounder Cube 1800注射成型机,可以实现一倍以上的产量,换句话说,要获得同样的产量,至少需要两台拥有类似拉杆间距的Allrounders注射成型机,或者,需要一台3倍大的注射成型机,由此可见, Allrounder Cube 1800的安装面积明显缩小。

阿博格立方模机器的核心是由合作伙伴Foboha公司设计的一个非常紧凑的立方体,从机器上方就能方便地接触到它。该立方体的旋转由电动伺服系统控制,水平运动依赖于齿条齿轮机构(图片来自ARBURG)

个人护理产品生产演示

一台配有两个注射单元(分别是400和170规格)的Allrounder Cube 1800 注射机,搭载一副Foboha 公司提供的4腔试验模具,演示生产个人护理产品:在8.7 s的循环时间内,每个注射单元可以生产出4个双色密封盖,所用材料是北欧化工提供的化学回收的聚丙烯(PP)。首先,在工位1注射4个型腔,每个型腔的注射量均为0.85 g ;然后,旋转90°,到达立方体模具的被动面,预成型的部件在工位2冷却;接着,再次旋转90°,在工位3注射第二组分的材料,注射量2.1 g;最后,在工位4自动取出成品部件。整个过程,丝毫不影响循环时间。

这项示范应用涉及对六轴机器人的使用,机器人被完全集成到注射机的控制器中。机器人将成品部件放到输送带上,在控制器的控制下,检查有缺陷的成品部件,并将不合格的部件移除。此外,只要按一下按钮,就可以取出测试样本,将它放入按立方体模具的面进行分类的QA托盘中,以对成型部件进行后续的目视检查。

液电混合的Allrounder Cube 1800 注射机搭载紧凑的立方体模具,产量是搭载旋转模具的同样大小的传统注射机的一倍以上(图片来自ARBURG)

采用创新的立方体模具技术,预成型部件和成品部件的注射成型与部件的冷却和取出可以同时进行,只需将立方体的被动面用作冷却工位,就可以缩短30%的冷却时间(图片来自ARBURG)

循环时间短,产量高

Allrounder Cube液电混合注射机系列集高效率、高精度、高可靠和节能等优势于一体 ,拥有1 800 kN、2 900 kN 和 4 600 kN的锁模力,可以在部件冷却和取出的同时,依次在两个分模面上进行注射成型。只需将立方体的被动面用作冷却工位,就可以缩短30%的冷却时间。

置入嵌件、松开、单个组件的组装、集成检查和部件的自动取出等其他工艺过程,也不影响循环时间,从而进一步提高了成本效益,其成本效益甚至超过了传统的部件自由脱落的包装生产。在某些情况下,一台Allrounder Cube注射机就能取代几台传统的注射机,由此可以减少75%的占地面积。与传统的立方模注射机相比,其能耗降低了45%。

阿博格与Foboha的紧密合作

在立方体技术方面,阿博格与位于德国哈斯拉赫的Foboha公司紧密合作。作为专业的模具制造商,Foboha公司在立方体技术领域颇有建树。模块化与智能机器控制器的结合,赋予了Allrounder Cube 系列注射机高度的灵活性,使其与这项模具技术完美匹配。机器人系统也能够被集成到机器控制器中。

来自阿博格的应用技术、销售和自动化部门的同事们组成的一个跨学科的立方体研发团队,在立方体的各个方面都实现了具体的目标,这意味着对立方体模具技术感兴趣的客户只需联系阿博格一家供应商,就能获得订制化的完整解决方案,包括一些特殊的设计,如采用反向旋转立方体半模的反转立方体技术,以及适合3组分注射成型的立方模机器。