业界资讯

2021-12-01

ENGEL重返增长轨道

在ENGEL 2021在线电子会议(live e-symposium 2021)开始前,该公司对本财年情况作出了乐观预期。

“我们的订单与2018年前一样多。”ENGEL CEO Stefan Engleder博士介绍说,“我们的确以最快的速度走出了危机。”与此同时,这家位于奥地利的注射机制造商和系统解决方案提供商也面临着新的挑战,首当其冲就是当前面临的原材料和零部件供应方面的瓶颈。“我们已在危机中成长起来,我们一定会战胜今后的挑战。”Engleder接着说道。

即使汽车行业的需求在经历了两年的困境之后再次有所回升,但在2020年11月,依然发生了变化——2020/2021财年,ENGEL全球大约6 400名员工创造了11亿欧元的销售收入。与上年相比,虽然销售收入再次下降,减少了15%,但ENGEL预计,本财年将再次增长。“如果上升趋势稳定,订单达到20%的增长是可以实现的。”ENGEL CSO Christoph Steger博士说道。

所有地区的需求都在增长

在2020/2021财年结束时,区域性的销售额分布反映了疫情危机带来的影响:欧洲为该集团贡献了45%的销售收入,远低于上一年 54%的贡献率;美国占30%,上一年为25%;亚洲占23%,上一年为20%。“美国和亚洲,尤其是中国,是最先见证经济再次强劲复苏的地区,与此同时,欧洲也明显回到了正轨。”Steger说道。

按业务范围区分的销售额分布也发生了变化,特别是技术成型部门实现了明显增长。技术成型包括家用产品、体育、游戏和休闲类产品,这些领域在新冠肺炎疫情期间出现了全球性的需求增长。医疗业务领域也出现了进一步的增长,塑料产品正在为抗击疫情作出重要贡献。自新冠肺炎疫情发生以来,ENGEL以更高的优先级处理了与此相关的订单。

虽然材料短缺,但仍能确保交货能力

“无论是现在还是将来,塑料都属于未来的材料,这体现在强劲的尤其是快速增长的需求上。”Steger表示。虽然强劲增长的订单带来了一些乐观预期,但仍然存在一定程度的不确定性,这使得作出计划很困难。“市场正变得越来越不稳定,这要求我们必须具有更大的灵活性,我们必须为此作好准备。而我们已经做好了应对危机的准备。”Stefan Engleder继续说道,“凭借我们的全球生产网络,结合我们对销售、服务和加工工程方面专业知识的更加重视,使我们能够以多样化的方式采取行动。”

包括位于奥地利Schwertberg的总部在内,ENGEL 再次满负荷运营(图片来自ENGEL)

ENGEL集团CEO Stefan Engleder博士(图片来自ENGEL)

ENGEL 集团CSO Christoph Steger博士(图片来自ENGEL)

这位ENGEL 的董事总经理强调说,新冠肺炎疫情尚未结束,各个国家的封锁措施,以及有隔离规定的旅行限制,仍然使日常业务的开展困难重重,但当前最大的挑战却是原材料和零部件的交付瓶颈。“供应链状况会让我们在未来几个月面临一些挑战。虽然ENGEL能够凭借国际化的工厂网络以及几年前建立起来的双重采购战略来确保全球交付能力,但成本差距仍在持续扩大,市场过热和通货膨胀正在加剧这种效应,这也将对机械制造业的价格带来影响。”Engleder表示。

可持续性和数字化推动增长

目前,创新和增长驱动包括3个主要议题,特别是:可持续性、数字化和汽车的变革,这3个方面紧密相连。“可持续性只能与数字化相结合”是今年ENGEL在线电子会议的核心信息。“数字化技术帮助我们充分利用注射成型机的潜力来提高生产效率和可持续性。”Stefan Engleder说道,“如果我们能真正用好数字化,由政府设立的CO2减排目标将不再是问题。”凭借创新的产品和技术,ENGEL为建立塑料循环经济做出了重要贡献,进而在改善塑料行业的可持续性方面发挥了重要作用。

而可持续的移动是汽车行业变革的驱动力。从长远来看,无论盛行何种替代性的驱动技术,塑料应用于汽车的比重都将持续增长。轻量化仍然是可持续移动的关键先决条件,而且需要采取创新的注射成型解决方案。

创新力是成功的基础

尤其是在这个充满挑战的时代,创新力是成功的重要基础,也是经济再次复苏时的跳板。“在过去一年半的时间里,我们坚定不移地不断追求我们的发展目标。” Engleder说道。每一年,ENGEL都会投入7 000万欧元用于研发。在奥地利专利局每年发布的发明者排名中,ENGEL一直位居专利申请最多的十大公司之列。在2020年的最新报告中,ENGEL排名第四。

“我们的产品、技术和解决方案,使我们处于最佳位置,能最大程度地满足客户当前及未来的需求,我们将共同迎接未来的挑战。”Engleder最后强调道。

2021 ENGEL Symposium 研讨会大获成功

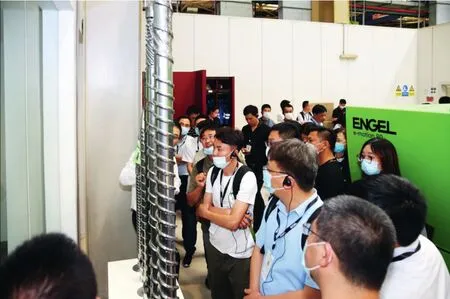

恩格尔机械(上海)有限公司首次以“虚拟展厅+现场参观”的混合形式举办工厂内部展出活动,ENGEL首席执行官Stefan Engleder 博士及其他专家的演讲,均从奥地利传来并在线播放(图片来自ENGEL)

ENGEL上海工厂为2021 ENGEL Symposium 研讨会打开了大门,数字化和医疗技术是现场展出的两大主题(图片来自ENGEL)

真正的激情,真正的创新,数字化的体验——这是 2021 ENGEL Symposium 研讨会的座右铭。

在全球,有数千名注射成型领域的专业人士参加了ENGEL的这一在线活动。尽管新冠疫情仍在肆掠,但通过虚拟平台,ENGEL 令来自世界各地的客户、合作伙伴和感兴趣的各方人士安全地参加到这项活动之中。

除主题演讲、商务会谈和工厂参观外,ENGEL组织的这项活动还为个人在线交流以及探索虚拟展厅、现场观摩机器展品提供了广泛的机遇。

在上海,恩格尔机械(上海)有限公司首次以“虚拟展厅+现场参观”的混合形式与奥地利总部同步举办这项活动,并大获成功!除了大约 200 名来自中国各地的行业人士在线参与了ENGEL的活动之外,恩格尔机械(上海)有限公司还迎来了120 名来自注射成型领域的人士参与到其现场活动之中。

对ENGEL而言,亚洲始终是其最重要的发展最迅猛的市场之一,因此,为响应中国注射成型行业的特殊需求和发展趋势,恩格尔机械(上海)有限公司为到访客人们量身订制了此次在上海莘庄德丘园举行的活动计划。全天的会议日程包括:ENGEL首席执行官 Stefan Engleder 博士的开幕主题演讲,来自奥地利的其他技术演讲,以及ENGEL中国的专家们对五大业务部门的介绍,他们还解答了当前注射成型行业的热点问题,涉及:如何将数字化带来的新的可能性转化为机遇?哪些创新技术具有提高竞争力的潜力?如何协调可持续性与成本效益?

在ENGEL上海工厂,现场展示的展品重点体现了数字化的巨大潜力。通过要求极高的医疗技术应用,恩格尔机械(上海)有限公司向客人们清晰地展示了如何借助智能辅助系统来进一步提升产品质量和生产效率。

整个活动期间,ENGEL通过微信平台全程直播,为关注ENGEL的朋友们在线参与其活动提供了便利。”

克劳斯玛菲13比扭矩黄金动力双螺杆挤出机全系列重磅亮相

2021年7月16日,克劳斯玛菲在其嘉兴一体化工厂举办了“黄金动力,一路向新”——黄金动力双螺杆挤出机全系列新品发布先锋日。此次发布的黄金动力双螺杆挤出机全系列产品,性能卓越,双螺杆比扭矩可达13 Nm/cm3,诸多突破性工艺技术,为共混改性设备行业树立了新标杆。这也是克劳斯玛菲结合全球资源,深耕市场,不断提升本土研发能力的又一力证。

灵活高效,满足共混改性市场的多元化需求

克劳斯玛菲重磅推出的黄金动力全系列双螺杆挤出机新品,是传承全球领先的工艺技术并结合本土创新研发的新一代产品,实现了诸多技术创新。全系列机型拥有13 Nm/cm3的高比扭矩,提升了产量和性能,能够适应更多的应用。独特的4D和6D机筒,均可实现精确的温度控制;C形卡盘法兰系统便于筒体的组装和拆卸,大大缩短了筒体更换的安装时间。新一代黄金动力全系列双螺杆挤出机拥有6款机型:ZE26、ZE34、ZE52、ZE62、ZE77和ZE95,针对不同的应用各具亮点,旨在满足共混改性市场日趋多元化的需求,为客户提供性能稳定、高效灵活的解决方案。

来宾现场参观克劳斯玛菲技术中心

ZE26,小而不凡:这款专注于材料试验的实验机型,在量产机尺寸基础上等比缩小,同时保留了量产机的部件设计和功能,稳定性高,过程易监测,更好地满足了试验需求。

ZE34,多彩出色:更好地满足了色母行业的需求,尤其是在PET纤维纺丝级色母粒领域的小规模试样和量产的需求,品质显著,为客户提供高性价比的色母粒生产解决方案。

ZE 52,随性应变:主要应用于塑料改性领域,提高改性材料的质量稳定性并大幅提升产量,充分满足汽车行业对尼龙加玻纤产品的需求,以及电子行业对PC/ABS合金类产品的高品质标准需求。

黄金动力全系列双螺杆挤出机

ZE62,精密先锋:为用户提供高填充母粒生产线技术方案,满足防水透气膜生产对喂料、机筒密封性和扭矩的严苛要求,保证高质量的生产。

ZE77, 永续未来:柔性挤出结合成熟的螺杆组合工艺,满足可降解生物材料的改性创新应用需求,适用于生产PLA、PBAT、PBS、PHA和PCL等生物降解塑料基材,市场应用涵盖农业、食品包装、餐具、物流和纺织等行业。

ZE95,循本还源:聚焦塑料颗粒的大规模批量生产,广泛应用于塑料改性及合成、塑料回收和生物可降解等领域,如ABS改性及合成、PBAT生物可降解材料的改性造粒等。

新一代黄金动力挤出机的螺杆转速为600 r/min或900 r/min。克劳斯玛菲领先的螺杆组合经验及侧向抽真空等工艺技术,为客户尝试创新的应用、开拓新的市场保驾护航。

本土创新升级,积极拥抱新市场、新应用

克劳斯玛菲股份有限公司董事长刘韬亲临活动现场,并致欢迎辞。刘韬董事长感谢各位来宾、客户及合作伙伴的支持,并祝贺克劳斯玛菲中国团队在开拓新产品、新应用和新市场方面取得的新成果。

先锋日活动现场,克劳斯玛菲挤出技术中心配置了黄金动力52和黄金动力26新品整线设备,以及一套蓝色动力42进口整线,现场演示了设备的性能和应用。同时,还展示了技术中心为客户提供实践创新应用和灵活调整工艺技术的能力。

克劳斯玛菲有限公司旗下的天华化工机械及自动化研究设计院的孙中心院长一行,专程莅临先锋日现场,结合旗下“兰泰塑机”的技术优势和应用特色,共同分享探讨了共混改性市场的趋势。先锋日活动也标志着克劳斯玛菲与天华化工机械及自动化研究设计院将强强融合,逐步实现资源共通,在技术服务和创新应用等领域发挥更多协同优势。

“创新引领升级,克劳斯玛菲一直是共混改性领域全球范围的技术先驱,从未停止创新的脚步。此次黄金动力全系列的上市,是中国本土研发创新的又一里程碑。克劳斯玛菲对共混改性市场前景充满信心,将继续立足中国,放眼全球,将更多的新产品、新应用推向更广阔的市场。”克劳斯玛菲集团中国区总经理崔小军表示。

黄金动力全系列双螺杆挤出机的诸多创新灵活应用

克劳斯玛菲股份有限公司董事长刘韬先生致欢迎辞

目前,黄金动力系列产品正在进行CE认证,不久,这一中国创新研发“智”造的产品系列将正式进军全球市场。

自2020年6月正式开业以来,克劳斯玛菲嘉兴一体化工厂不断提高本土研发创新能力,推出了一系列在业界有影响力的技术领先的新产品,本次全新发布的黄金动力双螺杆挤出机就是其中之一。参加先锋日活动的客户们兴致盎然,除了垂询有关黄金动力新产品的情况外,还与克劳斯玛菲的工作人员一起,探讨了共混改性行业的发展和技术应用趋势。未来,克劳斯玛菲将不断推陈出新,与行业伙伴一起 "黄金动力”,共塑未来!

埃万特推出可防止微生物滋生的抗菌GLSTM热塑性弹性体

埃万特公司向其GLSTM热塑性弹性体(TPEs)产品组合中引入了3种含有抗菌添加剂的热塑性弹性体配方,基于JIS Z2801和ASTM G21-15标准的测试表明,这些产品可抑制微生物的生长(抑菌率高达99.9%以上),防止滋生真菌和霉菌,从而为塑料制品提供保护。

除引发异味外,微生物通常还会引发塑料制品的表观和机械性能发生变化,而高频接触的表面和应用,更容易受到不良影响。为此,埃万特公司开发了含有抗菌添加剂的GLSTM热塑性弹性体,市场在售牌号为VersaflexTM和OnFlexTM,应用领域包括电子消费品、个人护理产品,以及汽车内饰件如杯架、扶手箱衬垫和空调密封件等。

含有抗菌添加剂的GLSTM热塑性弹性体有助于延长产品的使用寿命,减少更换需求。此外,该类产品还有助于保持产品表面的完整性,提高耐用性并减少异味。该全新配方的材料同样具备GLSTM品牌下所有热塑性弹性体所具备的性能。

常规的微生物测试表明,含有抗菌添加剂的GLSTM热塑性弹性体,可抑制微生物滋生在有纹理的或者光滑的成品部件表面上。所使用的抗菌添加剂由值得信赖的微生物防控解决方案领导者提供,并已在美国环境保护署注册,添加剂中的化学成分已在去屑洗发水等个人护理产品中使用了数十年。

采用了抗菌技术的埃万特GLSTM热塑性弹性体的抑菌率高达99.9%(3-log)以上,能抵御真菌的滋生,为模塑件提供保护

含抗菌添加剂的GLSTM热塑性弹性体现已在美国和亚洲地区上市销售。此外,埃万特公司仍在继续开发其他含抗菌剂的配方。

威猛为中等锁模力注射成型应用提供新的机械手解决方案

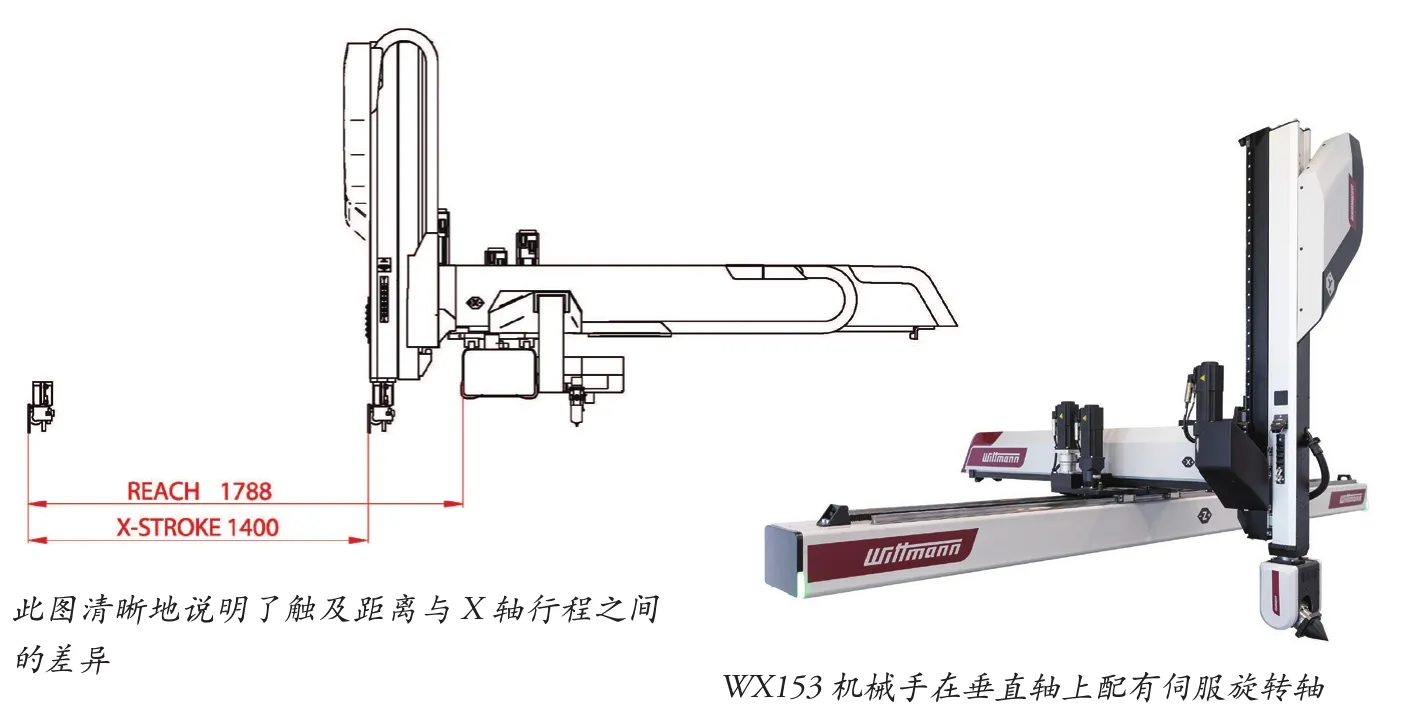

从2021年6月起,威猛将推出升级的WX153机械手,为锁模力500~1 300 t注射机的注射成型应用提供了理想的自动化解决方案。

基于威猛全新升级的WX153机械手的新型自动化解决方案,适合中等锁模力和较高锁模力范围的注射成型应用。该机械手的构成为常规笛卡尔坐标系下可前后移动式X轴作为取出引拔方向的机械结构。

WX153机械手的最大水平行程可达18 m,最大垂直行程2 600 mm,用于取件的X轴最大行程为1 400 mm。这种1 400 mm的引拔行程提供了约1 790 mm的最大触及距离,这里的“触及距离”一词,是指水平轴与位于垂直轴下端的旋转轴安装板之间的最大距离,这是机械手系统布局的一个关键参数。

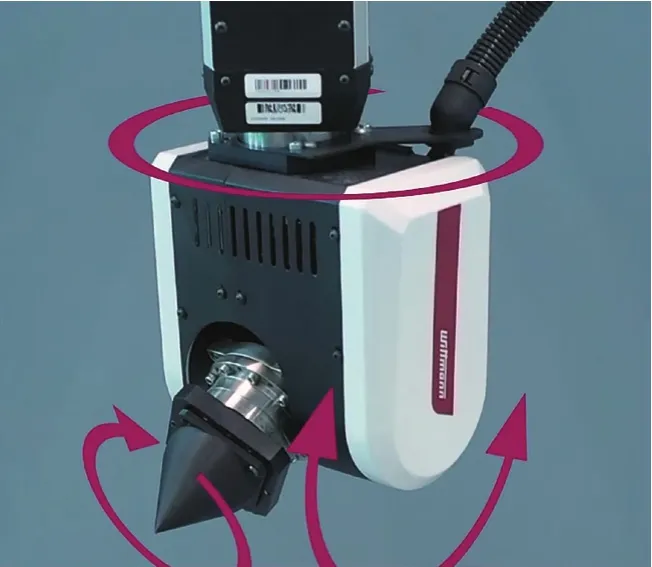

附加伺服旋转轴原理图

WX153机械手的标配包括:纵向Y管中的内部管路和(或)布线、易于检修的润滑点,以及Z轴水平横梁后部的一体式电控柜。无论附加轴的数量为多少,控制箱始终保持其原始尺寸不变。

在每台机械手的垂直轴末端,可以安装3个附加轴,用于安装取件夹具。此外,威猛还能够构建串联机械手解决方案,即两个横向机械手装置在Z轴横梁上一起运行。即使在这种情况下,也可以省去一个附加控制箱,这样,在注射机旁边原本应放置控制箱的空间,就可以用于自动化设备之外的任何必要的辅助设备。

2021年5月19日,威猛在奥地利维也纳通过其在线互动平台首次展示了配有3个附加伺服旋转轴(A、B和C伺服旋转轴)的WX153机械手。通过这种方式,可为六轴或更少轴的同步运动进行编程,威猛的R9机械手控制系统自动协调每个轴的速度以确保它们同步,这样,所有的旋转运动和平移运动都能同时完成。

多种优化还使得WX153机械手即使在采用3个附加轴的情况下,也能装载重量超过20 kg的夹具。与旧款机型相比,这意味着承载重量可以增加30%以上。

威猛计划于2021年6月正式推出配有所有选项的WX153机械手,包括3个附加伺服轴的新组合。

Erema集团成员Plasmac与Shini(信易)成立Plasmac China公司

随着薄膜主机设备产出量的逐年提高,下游客户对薄膜的厚度及克重要求越来越高,常见的在线造粒以直接回收边角料的方式,已难以满足高端客户的需求。

为满足国内高端市场对在线造粒回收设备日益增长的需求,Erema集团成员Plasmac与Shini(信易)成立了Plasmac China公司,以服务于国内薄膜行业的在线回收即刻回收市场。

成立于1994年的Plasmac公司一直专注于制造高效节能的薄膜再生回收系统,新成立的中国公司计划初期在中国组装用于在线造料回收的Alpha系列产品,以及可同时实现在线和离线造粒回收的Omega系列产品。这两款产品均采用了Plasmac的短螺杆专利技术,能够在加热造粒时确保粒料不变黄,配备的过滤装置确保了在大量添加回收料时不增加薄膜晶点。根据产量需求,可以选择风冷和水冷两种冷却方式。

在Chinaplas 2021展会上,Plasmac China展出了最新款的Alpha-70机型,它能够完美地处理薄膜生产中的切边料和换卷时产生的卷膜废料,产量50~80 kg/h。

随着Plasmac China的成立,Plasmac 希望通过提供本地化的产品和服务,更好地满足国内客户对薄膜回收技术日益增长的需求。

杜邦在中国投资新建汽车粘合剂生产厂

杜邦公司宣布,将投资约3 000万美元在江苏省张家港市新建一座生产厂。新工厂将生产面向汽车行业的粘合剂产品,以满足汽车电气化和轻量化两大发展需求。新工厂的施工建设将于2021年第三季度开始,预计将于2023年初投产。

这一位于张家港保税区扬子江国际化学工业园内的新的生产设施,旨在满足市场对杜邦交通与材料事业部的先进粘合剂技术解决方案不断增长的需求,将要生产的产品包括:BETAFORCETMTC和BETATECHTM热界面材料,为混合动力汽车和纯电动汽车在充电和运行时的电池热管理提供支持;BETAFORCETM复合材料粘合剂,用于电池密封与组装;BETAMATETM结构粘合剂,用于汽车车身结构和电池的粘接,可提升汽车的耐冲撞性能,并减轻车身结构重量。

“这项投资,彰显了我们推动汽车电气化和可持续发展的承诺,并将进一步巩固我们在中国和亚洲市场的领先地位。”杜邦交通与材料事业部总裁石睿(Randy Stone)表示,“我们的先进解决方案因有助于汽车厂商向纯电动汽车和混合动力汽车转型而获得了巨大的需求,新的生产设施则有助于我们更好地支持汽车行业的预期增长。”

该新工厂将凭借先进的工艺、出色的产品质量、充足的产能以及便利的交通运输条件和物流优势来满足区域市场的需求并提供技术支持,确保世界一流的客户体验。

杜邦将在江苏省张家港市新建一座粘合剂生产厂,以满足中国和亚洲汽车市场的需求

此外,杜邦还于近期在日本宇都宫新建了一座粘合剂生产厂,以支持汽车电气化的发展需求。杜邦将在该工厂生产BETATECHTM热界面材料、BETAFORCETMTC导热粘合剂、BETAFORCETM复合材料粘合剂和BETAMATETM结构粘合剂。

杜邦交通与材料事业部在北美、拉丁美洲、欧洲和亚太地区拥有多处生产和研发设施。

威猛集团在中国启用新的销售服务中心

威猛集团未来的子公司——威猛巴顿菲尔科技(东莞)有限公司所在地(图片显示为园区实景)

威猛集团已在中国市场活跃多年,随着东莞新的销售服务中心的建成,威猛将进一步增强其在华南地区的业务。

过去几年来,中国的塑料行业取得了进一步的巨大发展,今天的中国已成为目前世界上各类塑胶材料最大的加工市场,最近,这里的商业更具活力,预示着未来几年仍将进一步增长。

凭借位于昆山的工厂,多年来,威猛集团一直在中国运营着一个高速发展的生产基地,其产品组合中的众多产品均在此制造,满足了本地市场的需求,尤其是机械手、模温机、材料处理设备、紧凑的干燥机和粉碎机等。

在中国国内,尤其是在中国南方,正呈现出快速增长的趋势。随着威猛集团在中国的第三个经营机构——威猛巴顿菲尔科技(东莞)有限公司的建立,威猛集团计划进一步加强其在华南地区现有的销售服务业务。

除了遍布中国各地的众多销售办事处外,威猛集团还有一个服务中国南方地区的中央办事处位于广东深圳。现在,它将被位于东莞高新科技工业园区的一栋新的4层建筑所取代。新的办公场所拥有超过824 m2的办公区域,此外还有培训项目设施,以及一个用于展示注射机和自主制造的其他各种产品的展示厅。

该子公司的新设施建设工程进展很快,有望在今年年底建成。特别是在新冠肺炎疫情爆发、旅行受到限制的时期,威猛集团以此方式强调了加强本地业务的重要性,更加令人印象深刻。

克劳斯玛菲将所有挤出技术集中到一起

通过集中所有的挤出业务,克劳斯玛菲集团已将其在挤出领域的技术专知和数十年的经验捆绑在一起。这种战略方式,将为客户带来实质性的产品利益,为公司带来价值协同效应,为未来带来新的研究机遇和研究领域。这一战略的最大亮点是,作为克劳斯玛菲历史上最大的投资项目的一部分,目前建于汉诺威郊区Laatzen 的新工厂拥有全球最现代化的挤出研发中心。克劳斯玛菲计划于2022年下半年将整个挤出部门重新安置到此处。

“以克劳斯玛菲的增长计划为背景,将挤出业务捆绑到一起,是为应对当前及未来行业挑战而作出的正确的战略响应。”克劳斯玛菲新机械业务执行副总裁Volker Nilles博士解释道,“凭借我们位于汉诺威的能够满足最多样化挤出应用需求的技术中心,特别是随着我们2022年迁入新的办公场所,我们的专业技能将提升到一个新的水平。”

从管、型材挤出,到板片材和平膜、橡胶及发泡挤出,直至配混和回收,克劳斯玛菲集团的产品组合几乎覆盖了所有的挤出技术,且20多年来一直如此,现在,所有这些不同的技术将集中到一起。

客户收益、协同效应和未来战略展望

提及资源保护和回收材料的加工,直接加工概念正变得日益清晰

克劳斯玛菲新机械业务执行副总裁Volker Nilles博士

提及资源保护和回收材料的加工,直接加工概念正变得日益清晰。材料加工的“一次性加热”通常会降低材料的热应力,减少加工步骤和能耗。采用高矿物填充配混料生产污水排放管道,是将直接加工概念用于管道挤出的典型例子:在一个单一的工艺流程中,用同向旋转双螺杆挤出机制备PP与硫酸钡的配混料,然后直接通过下游的管道挤出模头成型出管道。

“除了我们久经考验的直接加工解决方案外,现在我们的研发中心还为我们的专家提供实施和测试全新想法的机会。”Volker Nilles说道。过去许多年来,克劳斯玛菲慕尼黑工厂和汉诺威工厂积累的丰富经验将捆绑在一起,为启动新的研发项目以开发新的材料和新的最终产品而提供独特的机遇。

新的研发中心将为所有挤出企业选择生产其自己的原料(也可以采用回收材料)或为加工商添加新的终端产品而提供最佳条件。“客户们将能够在克劳斯玛菲现场体验所有的技术,他们将能够采用他们自己的原材料进行试生产,并与来自克劳斯玛菲配混和管、型材挤出等所有技术领域的经验丰富的员工以及我们的数字化和工业4.0专家进行交流,这将节省时间,简化协调过程。”

新的销售和组织架构

虽然在各部门的整合过程中存在如此多的变化,但克劳斯玛菲依然致力于与客户和供应商继续保持相互信任的合作。为了确保更有效地听取顾客建议,并在未来提供全球化支持,销售团队完全得到了重组。“基于技术专家与地区销售的紧密合作,凭借这种新的克劳斯玛菲销售架构,我们将加强为客户提供支持的能力。”Volker Nilles解释道。

新的组织架构涵盖了所有的挤出部门。同时,管型材专业团队也将随着新员工的入职而得到加强。 “我们坚信,我们已为迎接未来挤出行业的挑战作好了准备,而无论是哪方面的应用。”Volker Nilles补充道。此外,克劳斯玛菲还将捆绑其在数字化服务及解决方案方面的能力,这将进一步增强其为客户提供服务的水平。

新工厂独特的挤出研发中心

从2022年第三季度起,包含了广泛技术解决方案的克劳斯玛菲挤出产品组合将在同一处被提供给客户。大型挤出研发中心是目前建在汉诺威郊区的新工厂的最大亮点,届时,来自慕尼黑和汉诺威的所有挤出部门的多达700名员工将汇聚于此。在10 000平方米的占地空间内,将有26条挤出生产线被用于试生产,不同之处是,安装的这些生产线将是生产规模的,也就是说,整条生产线将包含所有的下游设备,如冷却段、牵引系统、卷曲机和分切系统。

赢创推出全新的INFINAM® 3D打印光敏树脂产品线

赢创推出了工业级的3D打印光敏树脂INFINAM®TI 3100 L和INFINAM®ST 6100 L,适用于光固化成型(SLA)和数码光处理(DLP)等常见光聚合工艺(VAT polymerization)。

赢创增材制造创新增长领域负责人Dominic Störkle博士表示:“这些新产品的推出,意味着赢创正式进入光固化技术市场。此举有助于我们在所有基于聚合物的主流3D打印技术材料市场中长期保持专业优势地位。通过全新即用型材料配方,我们将继续推进材料战略,使规模化3D打印技术在整条价值链上得到广泛应用。”

全新光敏树脂产品线宣告诞生

作为赢创光敏树脂产品线中的首款高性能材料,INFINAM® TI 3100 L是一种极为强韧的光固化树脂

赢创推出了用于3D打印的全新光敏树脂产品

作为赢创光敏树脂产品线中的首款高性能材料,INFINAM®TI 3100 L可用于制造强度极高且耐冲击性良好的3D打印部件。得益于良好的特性组合,INFINAM®TI 3100 L可用于生产基于SLA、DLP等光聚合工艺的工业部件。根据测试,使用此种新材料打印而成的部件具有30J/m3的抗冲击性,断裂伸长率高达120%,适用于从工业到汽车和消费品行业的各类特定应用,既可满足设计自由度要求,又能满足产品使用中对高机械负载的要求。

INFINAM®ST 6100 L 有 望 填补高强度光敏树脂材料的需求缺口。INFINAM®ST 6100 L的抗张强度为89 MPa,挠曲应力为145 MPa,热变形温度(HDT)为120℃。得益于这些特性,该材料很适合对耐高温性及挠曲强度要求较高的应用。

用于SLA与DLP工艺的INFINAM®光敏树脂

这些新的光敏树脂产品是高性能的即用型材料配方,可直接用于市面上常见的SLA和DLP打印机中。

赢创增材制造创新增长领域汇集了该集团内部的3D打印技术专长,专注于开发并制造适用于常见3D打印工艺的高性能即用型材料。随着这两种新材料的开发成功,赢创对旗下的即用型3D打印材料产品组合进行了调整,创立了INFINAM®新品牌。对赢创而言,与客户及行业伙伴的合作是重要的创新驱动力。

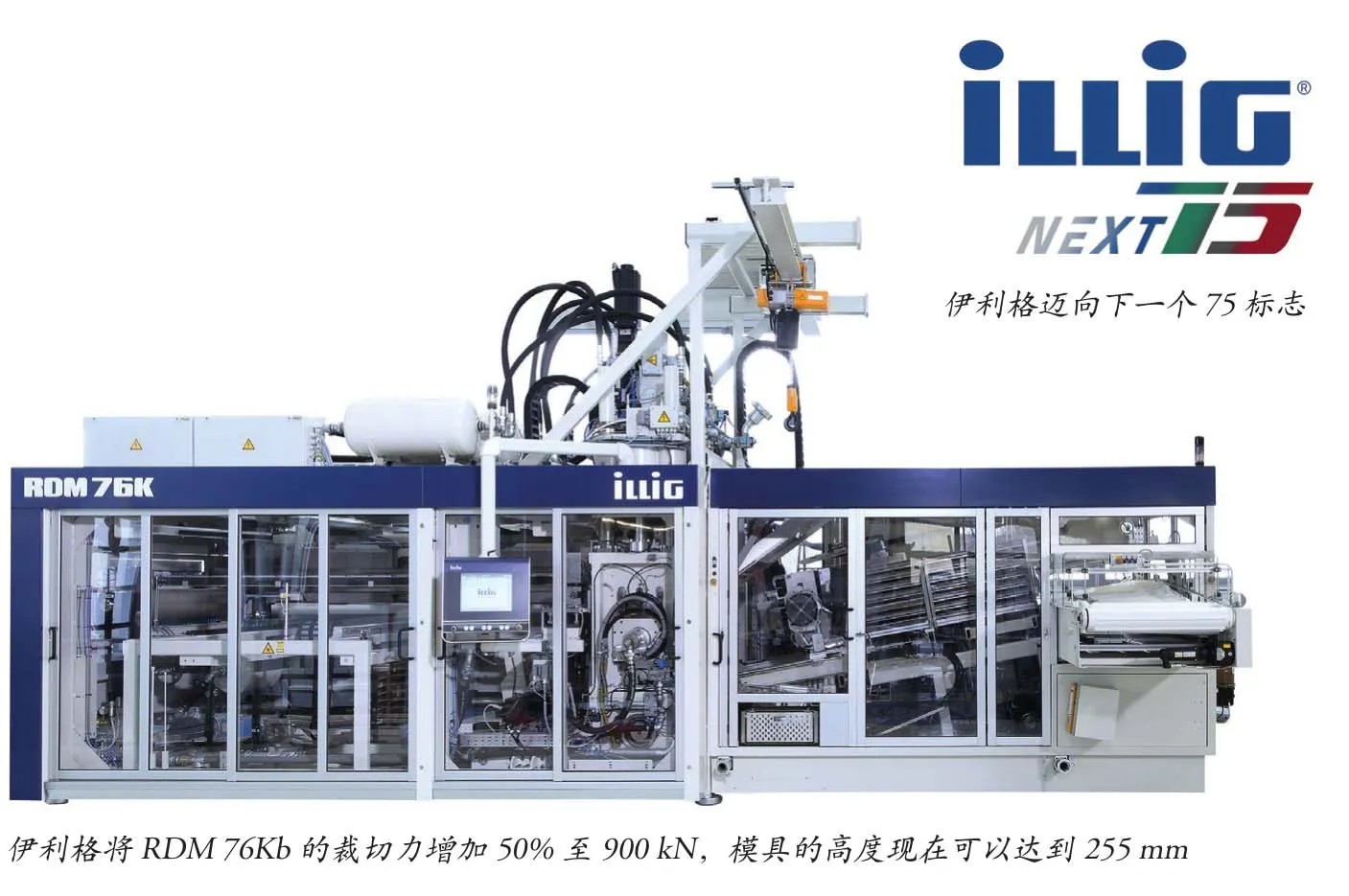

下一个75:伊利格可持续地塑造未来

今年,总部位于海尔布隆的机械工程公司伊利格(ILLIG)庆祝了其全球成功运营75年。以“下一个75”为周年座右铭,该公司正有意识地展望未来几十年的市场领导地位。

75年前的1946年5月27日,阿道夫·伊利格创办了一家机械修理厂,从而奠定了公司成为世界领先者的基础。创建人意识到客户的需求,不断调整服务以满足这些需求,并扩展了公司的技术专长,迅速建立了自身在热成型技术市场的领导者地位,创造了一个公认的品牌。“伊利格”被认为是工业热成型的发明者,代表着安全可靠、高质量的热成型和模具系统以及创新、可持续和可靠的包装解决方案。凭借对新技术、创新解决方案和众多专利的持续投资,伊利格一直处于行业领先地位。根据F.A.Z.研究所最近的一项调查,该公司再次被公认为是德国最具创新性的公司之一。

每十年创造一次热成型技术的飞跃

伊利格于1956年起飞,制造了第一台伊利格UA100真空成型机。在接下来的几年里,该公司进一步开发了引领潮流的热成型机。早在1960年,世界上第一台辊送式自动真空成型机就以R650机器系列的形式被开发出来,该机是为从预印片材上批量生产盖子而设计的。仅3年后,第一台自动气动快速成型机问世,用于组合成型和模切操作,标志着RDM系列的诞生。今天,RDM系列仍被视为是高性价比、大规模生产的基准。

20世纪70年代末,伊利格的机器计划扩展了第一条包装线,该线将基本包装的成型与随后的灌装和密封相结合,可以生产成品消费品包装。

1984年,伊利格发明了热成型机的模具翻转模技术,创造了包装卫生的新标准。这种类型的第一台机器RDM 50K是一个里程碑,在业界独一无二。1989年,伊利格开发了自动计算基本设置的程序,以实现真空热成型机的最简单操作,自那时起,真空热成型机成为现代工厂的标准。

1963年,伊利格开发了第一台RDM37/6型自动气动高速成型机,用于成型/冲孔操作,从而推出了成功的RDM系列

20世纪90年代初,装饰技术以模内贴标的形式出现。IML-T®模内贴标现已被确立为零售商品特别是乳制品的独特包装优势。在取得这一开创性成就后不久,伊利格制造了第一台完全无菌的成型、灌装和密封(FFS)机,日产量70万个酸奶罐——这是当时的世界纪录。

在新千禧年的头几年,该公司制定了新的标准,其第三代热成型机,由于机器设置的一致性和再现性,成型部件的生产率和质量显著提高。这是通过先进的伺服电机驱动和运动控制技术实现的,同时也提高了能源效率。

此外,瓶装成型BF70机器的开发,或整合了IML-T®模内贴标的罐装密封生产线,是伊利格先进包装技术的代表。

2013年,“智能控制”(ILLIG IC)的推出实现了技术上的一次飞跃。这种控制只需按下按钮就可以提供最高的操作性能。2017年,伊利格通过其订制包装开发活动与Pactivity®360全方位订制化包装开发计划和高性能包装系统,为客户提供了从最初的概念到最终的生产方面的支持。2018年,该公司引进了新的软包装系统,实现了塑料/纸板泡罩和实心纸板泡罩等组合包装的生产。2019年,第一台具有更高冲模力和性能的第四代热成型机在K展上亮相。

下一个75:创新开发,更加贴近客户

伊利格是家族企业,现在已经是第三代。自2020年起,董事总经理Carsten Strenger(首席执行官)以及由ILLIG和Schäuble 家族任命的 Jürgen Lochner(CSO/CTO)成为双董事总经理,引领着公司走向未来。两位领导人都对“由伊利格的客户参与面向市场的产品开发”非常重视。

“伊利格的重点在于更贴近客户,开发面向市场的产品,并始终如一地追求高效的运营流程设计,以此来更加贴近客户。”Carsten Strenger解释道,“在结构上,管理层继续将重点放在可持续解决方案上,这符合循环经济的大趋势,符合全球市场的需求。我们的目标是,以高度灵活和战略集中的方式来满足全球市场的需求。”

下一个75与伊利格的循环思维

可持续应用I-PACK®(ILLIG智能包装)和模具开发系统(Toolsys®) 对伊利格的整体包装方法贡献巨大。通过循环思维,伊利格支持可持续发展目标:减少、再利用、分离、回收和更新。伊利格的模具、机器和包装系统可以灵活应用,以安全的方式处理可降解生物材料、再生产品、纸塑复合材料或消费后薄膜,包括纯纸板的应用。最新的应用开发与塑料纸板组合的I-PACK®(ILLIG智能包装)强调了这一发展趋势。这些新的包装系统支持伊利格全球客户的可持续发展战略,能生产全纸板泡罩或塑料纸板泡罩。

凭借独特的Pactivity® 360全方位订制化包装开发计划和高性能包装系统,伊利格提供资源节约和可持续的解决方案,并支持回收设计

“今天,伊利格提供了一个全面的、成熟的和模块化的机器程序,生产几乎所有可持续的包装。凭借我们在75年的历史中积累的技术诀窍,我们将继续致力于这一多功能技术的发展。”Carsten Strenger对公司下一个75年满怀信心,“我们的最新创新是,在现有生产设备上使用热成型纸来生产包装,这符合全球公司的可持续发展战略需求。”

以回收料为原料的3D打印聚碳酸酯线材

领先的3D打印材料制造商Polymaker使用科思创的回收聚碳酸酯,开发了一款名为PolymakerTMPC-r的聚碳酸酯线材,其原材料来自含有高纯度聚碳酸酯的农夫山泉19 L水桶。科思创负责将塑料废料与原生材料混合,生产再生聚碳酸酯基料,随后,该基料通过挤出工艺被制成线材,成为应用于电子、汽车等行业的3D打印材料。

通过3D打印技术,该材料实现了工业化的应用,可以为期望打造更可持续供应链的品牌提供有力支持。与原生材料相比,由再生材料制成的线材拥有更低的碳足迹。该产品耐用,且符合特定行业的要求,如蓝色天使和EPEAT(电子产品环境评估工具)认证。

PolymakerTMPC-r的另一优势是回收料来源单一,无需事先对塑料进行分类和识别,且塑料废弃物纯度较高,可以通过低成本的方式进行回收。此外,充足的供应也十分重要。在中国,桶装水在家庭和公共场所的使用非常普遍。水桶经反复灌装后,最终达到废弃标准,可以进行回收再利用。这是科思创与价值链合作伙伴共建循环经济的又一例证。

这款耐高温的消费后回收聚碳酸酯具有出色的热稳定性和机械强度。基于这些特性,需要使用带保温腔的打印机。

3D打印机制造商INTAMSYS使用FUNMAT PRO 410打印机对PolymakerTMPC-r进行了打印测试。该打印机配备的双喷头温度可高达500 ℃,底板温度可达160 ℃,此外,其保温腔温度可达90 ℃,因而可防止打印件翘曲,并能打印出更大更复杂的模型。

测试结果表明,PolymakerTMPC-r非常易于加工,其拉伸强度、杨氏模量、弯曲强度和弯曲模量等性能指标优良,略高于标准聚碳酸酯。

海天长飞亚为医疗行业提供洁净、精密且高效的解决方案

长飞亚为医疗行业提供洁净、精密且高效的解决方案

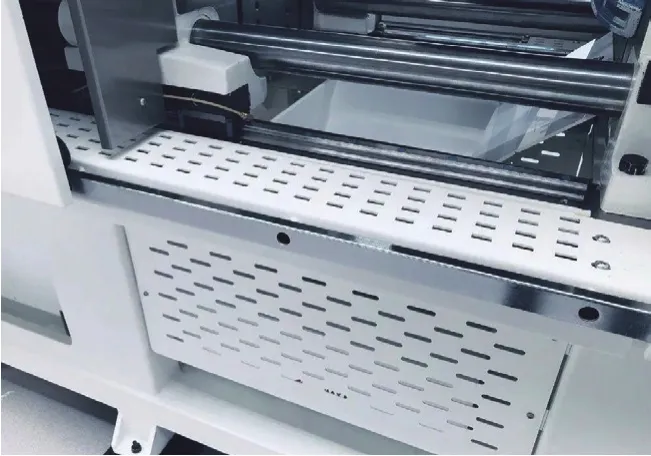

配置直线导轨,提升模板平行度。模区两侧不锈钢防护,避免杂物滞留

配置悬置式拉杆,保证模区清洁。动模板周围的不锈钢防护罩将制品区与关节区隔离,保证制品清洁不受污染

机身订制,易于底部清洁

模区两侧配置通气板,防止层流罩送风导致的紊流

医疗市场具有很多特殊需求,且变化迅速。如今,防疫持久战使得对医疗物资的需求持续增长,医疗行业迸发出前所未有的活力,也面临着巨大的挑战——从成本控制、物流运输到产品交货,无不承受着巨大的压力。在高度敏感而又严谨的医疗行业中,生产的可靠性和一致性至关重要——对于医疗企业而言,重中之重是,达到极致的效率并实现高品质的个性化订制。

通过持续的优化设计,海天长飞亚满足了医疗行业对质量、生产能力、清洁度和精度的严格要求,为医疗领域各细分市场提供了准确匹配的注射成型技术。

长飞亚全电动VE系列注射成型机几乎可以满足医疗行业所有应用领域的需求,从高端精密件的高品质成型,到多型腔模具的大批量高效稳定生产;从配置层流罩的生产,到全套的洁净室解决方案。

凭借内置的伺服液压系统,ZE系列注射成型机也广受医疗行业客户的欢迎,成为搭载带有抽芯或顺序阀的复杂模具进行生产的最佳选择,适用于洁净室环境下的高效生产。

总之,长飞亚致力于为医疗产品生产商提供符合安全卫生规范和行业严苛标准的整套洁净室解决方案,并保证最短的交付周期。

其设备特点是:

1.满足卫生及医疗标准。采用医疗行业的专属配色及医用白漆,局部区域采用不锈钢等耐腐蚀材料,满足最严苛的卫生及医疗标准。

2.采用防尘和防微生物污染设计,提供了封闭的生产空间;对水、电、气等回路进行了优化布局;锁模机构采用了悬置式拉杆设计,保证了模具区间的清洁,避免了二次污染,实现了洁净生产。

3.可追溯性控制程式,确保了提供医疗行业认证体系所需的各种文档。

4.对合模机构的结构进行了优化,可以容纳大尺寸的多腔模具。

其他技术亮点是:配置直线导轨,提升了模板平行度;模区两侧采用不锈钢防护,避免了杂物滞留;配置悬置式拉杆,保证了模区清洁;动模板周围的不锈钢防护罩,将制品区与关节区隔离,保证了制品清洁不受污染;机身订制,易于底部清洁;模区两侧配置通气板,防止层流罩送风导致的紊流。