浮坞门沉箱原位现浇及顶升施工技术

2021-12-01王坤张超董天杰

王坤 ,张超 ,董天杰

(1.中交一航局第三工程有限公司,辽宁 大连 116083;2.天津市水下隧道建设与运维技术企业重点实验室,天津 300461)

1 工程概况

大连湾海底隧道干坞工程主体结构总占地面积11 万m2,设有2 个独立现浇坞室及1 处坞口区。坞口区结构整体长度达206 m,由2 座浮坞门沉箱及其余型号沉箱共10 座沉箱组成。其中浮坞门沉箱作为干坞坞室的口门结构使用,当干坞坞室注水后,浮坞门沉箱漂浮拖运离开坞口区;当沉管出坞后沉箱拖运回落至坞口区,完成封闭止水,为坞室内提供干法作业条件。

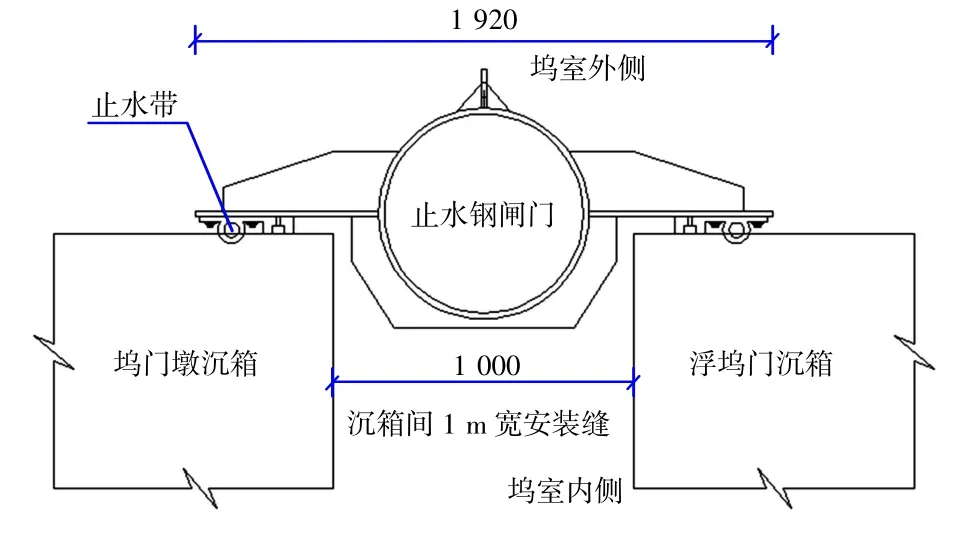

浮坞门沉箱为矩形结构,单个沉箱长41.15 m×宽22.55 m×高16.5 m,设有32 个仓格,单个浮坞门沉箱总重量约7 800 t。沉箱下部基础为1.5 m 厚混凝土底板,底板内部设有减压槽、基础梁,底板上部两侧设有混凝土限位槛等。浮坞门沉箱在坞口区需具备止水功能,其中浮坞门沉箱坞室外侧在立面上与相邻坞门墩沉箱间通过钢闸门止水[1],见图1。另外浮坞门沉箱底部通过两道Ω120 型止水带压缩止水,同时设有橡胶支座承压缓冲使用。

图1 浮坞门沉箱与坞门墩沉箱立面止水形式图(mm)Fig.1 Vertical water stop form of caisson of floating dock gate and caisson of dock pier(mm)

2 工程特点

1)因浮坞门沉箱底部止水设计采用Ω120-2型止水带,保证止水带及相关预埋件施工精度是控制重点。

2)为减少沉箱底部止水带安装与现浇沉箱施工间的干扰,采用先安装止水带并铺装砂垫层防护,后铺设底模及现浇沉箱的工艺。沉箱顶升及回落施工过程管控是施工重点和难点。

3)Ω120 型止水带要求一次性受压,压缩变形3 cm 而达到止水效果,施工要求高。

3 沉箱原位现浇及顶升施工方法

3.1 工艺流程

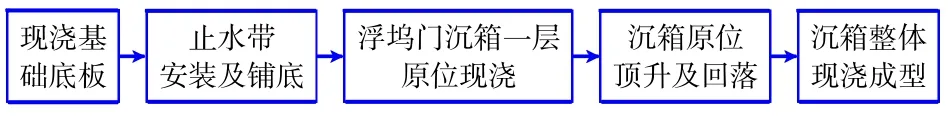

浮坞门沉箱原位现浇及顶升工法整体分成5步施工,施工工艺总流程见图2。

图2 浮坞门沉箱施工工艺总流程Fig.2 General construction process flow of caisson of floating dock gate

3.2 基础底板施工

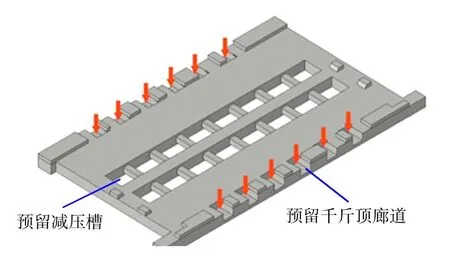

现浇浮坞门沉箱基础为1.5 m 厚钢筋混凝土底板[2],其底板尺寸长43.15 m×宽27.1 m×高1.5 m。考虑沉箱顶升需在底板南北两侧各预留6 个顶升廊道,廊道尺寸长2.8 m×宽2.4 m×高0.65 m,廊道位置需位于浮坞门沉箱外墙下方,顶升用廊道布置平面位置见图3。

图3 千斤顶廊道布置示意图Fig.3 Layout of jacking corridor

具体施工方法如下:

1)绑扎基础底板钢筋成型,完成止水带预埋件定位及固定。

2)钢筋工序完成后,支立千斤顶廊道、基础底板等模板。

3)分层浇筑基础底板混凝土,同步完成千斤顶廊道预留。

4)拆除模板及养护,底板混凝土强度达到设计强度后,进行下一道工序施工。

3.3 止水带安装及铺底施工

1)安装Ω120 型止水带及橡胶支座,均通过栓接固定在底板中预埋件上。

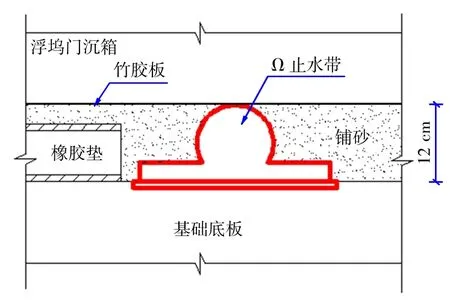

2)当止水带及橡胶支座安装固定到位后,底板上部满铺12 cm 厚砂垫层,使之与Ω 止水带高度保持一致。止水带安装及铺砂施工断面见图4。

图4 止水带安装及铺砂施工断面示意图Fig.4 Section diagram of water stop installation and sand paving construction

3)砂垫层铺设完成,其上部满铺1 cm 厚竹胶板底模。

4)竹胶板底模表面铺设双层牛皮纸,交给下一道工序施工。

3.4 沉箱一层原位现浇施工

浮坞门沉箱模板采用大片组合钢模板,分片吊安施工[3];钢筋施工采用吊装钢筋片与现场人工穿绑相结合方法;混凝土施工采用泵送混凝土、人工振捣成型方法。施工步骤如下:

1)在底模上放线,绑扎沉箱底板钢筋,同步安装沉箱预埋钢板等埋件。

2)安装沉箱单号1/2 芯模,吊安墙体钢筋网片,人工配合绑扎完成一层墙体钢筋,验收完成后,安装剩余双号1/2 芯模[4]。

3)支立一层外模,模板底部固定在底板混凝土上,外模顶部与芯模顶部间对拉固定[5]。

4)浇筑浮坞门沉箱一层混凝土[6]。采用4 台泵车同时浇筑,由人工振捣成型。

5)拆除沉箱一层模板,采用喷涂养护液养护方式。

3.5 沉箱原位顶升及回落施工

1)浮坞门沉箱一层顶升准备

①监测沉箱一层混凝土强度,当达到设计混凝土强度后方可进行顶升作业[7]。

②准备混凝土垫墩,其中小型混凝土圆形垫墩φ0.3 m×厚0.2 m,大型混凝土圆形垫墩φ1 m×厚0.85 m 及φ1 m×厚0.15 m,3 种型号混凝土垫墩强度C40。

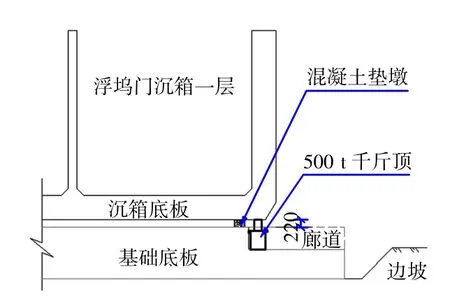

③清理两侧共12 个千斤顶廊道,摆放24 个500 t 千斤顶就位,即单个廊道布置2 个千斤顶。另外配置4 套液压油泵,单套液压油泵控制6 个千斤顶。

2)沉箱顶升[7]

①第1 次顶升:控制4 套液压油泵同步起顶沉箱22 cm 高。安放1 层φ300 mm 小垫墩。第1次顶升示意图见图5。垫墩摆放完成,千斤顶落顶,沉箱坐落在20 cm 高小垫墩上。

图5 第1 次顶升及安放垫墩示意图(mm)Fig.5 Schematic diagram of first jacking and cushion placement(mm)

②相同的步骤,经过第2 次、第3 次、第4次顶升后,沉箱坐落在80 cm 高垫墩上。然后进行第5 次顶升:千斤顶同步第5 次起顶沉箱至95 cm 高。考虑到垫墩稳定性,采用叉车安放φ1 m×高0.85 m 大垫墩,小垫墩作备用。千斤顶落顶,沉箱坐落在85 cm 高的大垫墩上,大垫墩数量16个。第5 次顶升及大垫墩安放见图6。

图6 第5 次顶升及安放大垫墩Fig.6 Fifth jacking and placement of large cushion

③第6 次顶升:重复上一次顶升方式,千斤顶同步第6 次起顶沉箱至105 cm 高。采用叉车安放φ1 m×高0.15 m 大垫墩,垫墩总高度达到1 m。千斤顶落顶,沉箱坐落在1 m 高垫墩上,完成顶升作业。

3) 沉箱底部清理

①沉箱底部支撑牢靠,清理沉箱下砂垫层及竹胶板底模等。沉箱完成支垫及底部清砂见图7。

图7 沉箱支垫及底部清砂Fig.7 Caisson pad and bottom sand cleaning

②检查止水带及橡胶支座固定情况及质量,及时调整复位。

③沉箱底部止水钢板表面打磨清理、完成防腐处理。

4)沉箱回落施工

沉箱回落施工用千斤顶及液压油泵数量、布置位置均与顶升施工保持一致。回落施工为顶升作业的逆顺序,沉箱共分6 次完成落顶。沉箱落顶压缩止水带,止水带变形3 cm,满足要求。

3.6 浮坞门沉箱整体现浇成型

浮坞门沉箱一层回落完成,依次浮坞门沉箱二层及三层现浇施工。采用分层提升施工方法,具体施工工艺类同一层[8]。浮坞门沉箱整体现浇成型,完成钢闸门安装,坞口区形成闭合止水。

4 结语

浮坞门沉箱原位现浇顶升工艺成功应用于沉管预制场建设,在保证满足设计止水功能的前提下,降低施工难度,大幅提升施工效率。同时在施工安全、质量、成本管理等方面效果明显。采用500 t 液压千斤顶和液压油泵设备,以及常规小型机械配合,设备资源需求低。沉箱在1 d 内完成起顶作业,1 d 内完成落顶作业,施工效率高,保障了整个沉管预制的工期需求。沉箱原位顶升及回落工艺能够使止水带一次性有效压缩止水,达到设计要求,极大降低沉箱下部止水带安装难度,止水效果良好。