固冲动力飞行器控制与动力一体化自由射流试验方法

2021-12-01李新田周国峰赵晓宁丛彦超

姚 旺,李新田,周国峰,赵晓宁,丛彦超

(中国运载火箭技术研究院,北京 100076)

0 引言

固体火箭冲压组合发动机兼具固体火箭发动机和冲压发动机两者的优点,其比冲高、结构紧凑、可靠性高、同时便于维护。固体火箭冲压组合发动机与固体火箭发动机相比,在同等推进剂装药量时,可实现全程有动力飞行,显著增加飞行航程;相比液体冲压发动机,固冲发动机采用全固体、一体化设计,具备结构紧凑特点,燃烧过程稳定,有利于飞行器小型化设计,方便贮存与维护。综上所述,固冲发动机已成为飞行器的优选动力之一[1-7]。

美国与欧洲各国在以固冲发动机为动力的飞行器方面开展了大量研究工作,美国通过VFDR项目,成功完成演示验证飞行试验。美国GQM-163A靶弹采用的就是固冲发动机。2006年后美国先后提出联合双任务空中优势导弹与三类目标终结者项目(T3项目),2014年T3项目转为美国空军负责,并提交了最终的测试报告。

德国主要以导弹为背景开展固冲发动机技术研究,开展了多次飞行试验。2000年后开始研制流星空空导弹。2016年流星导弹成功从战斗机上发射并击中目标,是固冲动力应用的重要里程碑。

固冲发动机应用包含助推级工作、转级、巡航级工作等多个任务剖面,转级是冲压发动机研制过程中的关键,包含堵盖打开机构动作、进气道起动等多项关键技术,需要利用地面试验进行充分验证。目前开展固冲发动机转级验证的方法主要为地面直连试验与自由射流试验,地面直连试验成本较低,但无法准确模拟飞行器当前姿态对转级的影响、进气道压力振荡与起动;自由射流试验中的引射系统可有效模拟飞行工况,可以真实的考核发动机转级过程,是固冲发动机研制的关键试验[8-13]。

传统固冲动力飞行器的自由射流试验一般为发动机研制试验,随着飞行器控制与动力一体化设计程度的不断提高,控制与动力耦合更加紧密,因此将传统的发动机自由射流试验扩展为全飞行器的控制与动力一体化自由射流试验,对于固冲动力飞行器的研制十分有必要,可以在地面状态下对固冲动力飞行器大气来流条件测量、固冲发动机全剖面工作、流量控制与调节等全剖面飞行工况进行充分验证[14-20]。

本文针对固冲动力飞行器控制与动力一体化自由射流试验技术进行了研究,提出了一种固冲动力飞行器控制与动力一体化自由射流试验方法,介绍了试验系统总体方案,针对试验设计中关键的接地设计、供电能力与负载匹配性分析方法进行了讨论,提出了一种通用的自由射流试验程序,通过开展一种典型工况的自由射流试验,获取了全部试验数据,验证了试验方法设计的正确性与可行性。

1 试验系统组成与原理

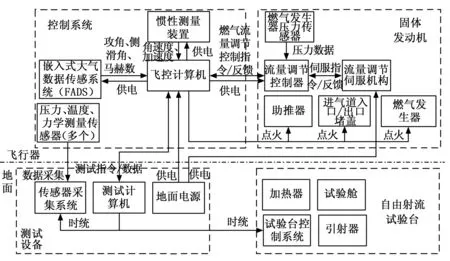

固冲动力飞行器控制与动力一体化自由射流试验系统主要包含被试飞行器(含控制系统与固冲发动机)、测试设备与自由射流试验台,试验系统组成见图1。

图1 控制与动力一体化自由射流试验系统组成

该系统的工作原理为:利用自由射流试验台模拟飞行器飞行过程中的真实来流条件,控制系统实时解算飞行器当前攻角、策划角、马赫数等大气参数,按照既定的控制规律控制固冲发动机完成转级,同时控制固冲发动机进行推力调节,利用地面测试设备完成试验系统的控制与环境参数的测量。

1.1 控制系统

控制系统由飞控计算机、惯性测量装置、嵌入式大气数据传感系统(简称FADS)、多个压力、温度、力学传感器与相关电缆组成。

飞控计算机是飞行器的核心控制设备,主要功能如下:

1)接收FADS发送的攻角、侧滑角、马赫数等大气测量数据;

2)接收惯性测量装置发送的角速度、加速度等测量数据;

3)根据试验程序向固冲发动机流量调节控制器发送流量调节指令,并接收固冲发动机反馈数据;

4)完成固冲发动机助推级、燃气发生器的点火;

5)完成进气道入口/出口堵盖的打开控制;

6)利用传感器测量试验中的力、热环境数据;

7)接收地面测试计算机发送的试验控制指令,并将全部测试数据打包发送至测试计算机。

惯性测量装置用于实时测量飞行器角速度、加速度等信息,用于飞控组合实时计算飞行器当前姿态。

FADS利用分布在飞行器头部的多个压力传感器,结合压力分布模型,实时解算飞行器当前攻角、侧滑角与马赫数等信息。

压力、温度、力学传感器用于测量试验过程中飞行器关键部组件的压力、温度、冲击等环境数据。

1.2 固冲发动机

固冲发动机由助推器、进气道、燃气发生器、流量调节控制器、流量调节伺服机构、燃气发生器压力传感器组成。助推器用于建立固冲发动机的初始推力,达到特定工况后,进气道入口堵盖、出口堵盖打开,燃气发生器点火工作,固冲发动机转级,根据燃气流量指令开展燃气流量调节,进而闭环控制固冲发动机推力。

1.3 测试设备

测试设备主要包含测试计算机、传感器采集系统与地面电源。测试计算机向飞行器上飞控计算机发送试验控制指令,并接收/显示飞行器上相关测量数据,向传感器采集系统、自由射流试验台控制系统发送时统指令,建立试验时统;传感器采集系统接收测试计算机发送的时统指令,采集飞行器上相关温度、压力、冲击等传感器数据;地面电源用于为飞行器上设备分别提供控制设备用电与伺服系统用电。

1.4 自由射流试验台

自由射流试验台主要包含加热器、试验舱、引射器、试验台控制系统。加热器主要用于将空气加热,模拟飞行工况下总温;飞行器安装在试验舱中,引射器完成来流的引射,模拟飞行工况;试验控制台接收测试设备发出的时统指令,完成整个试验台的状态控制。

2 试验系统硬件设计

2.1 试验系统接地设计

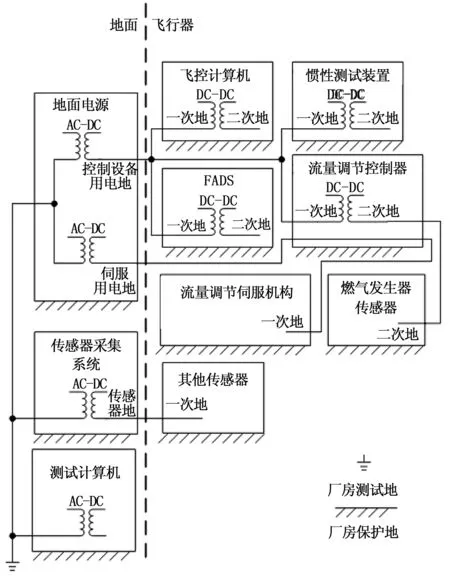

控制与动力一体化自由射流系统连接复杂,可靠的接地设计是试验中各系统稳定工作的保证,试验接地设计原理图见图2,试验系统按照如下原则开展接地设计。

图2 接地原理图

1)试验系统整体采用浮地体制,飞行器上所有设备的一次供电地、二次供电地均与设备的外壳绝缘;

2)飞控计算机、惯性测量装置、FADS利用地面电源提供的控制设备用电作为各自的一次电,并通过DC-DC变换至二次电使用;

3)流量调节控制器利用地面电源提供的控制设备用电作为一次电,并通过DC-DC变换至二次电使用(同时作为燃气发生器传感器用电);利用地面电源提供的伺服用电,实现流量调节伺服机构的驱动控制;

4)其余传感器利用传感器采集系统提供的传感器供电作为一次电;

5)测试计算机与飞控计算机通过隔离后的通信接口实现通信;

6)飞行器上所有设备的外壳与飞行器结构搭接,飞行器结构与试验台搭接,并通过试验台接入厂房保护地;

7)地面电源、传感器采集系统、测试计算机外壳采用接地线接入厂房保护地;

《红高粱家族》以抗日战争为社会背景,表达了在孕育出血海般辉煌又凄婉的红高粱的黑土地上生存的人们骁勇的血性、旺盛的生命力。爷爷余占鳌是高密东北乡里有名的土匪,一个没有任何理念和信仰的土匪,但其勇猛彪悍,体内喷薄着无所畏惧的生命力。文中有这样一段话:“谁是土匪?谁不是土匪?能打日本就是中国的大英雄,老子去年摸了三个日本岗哨,得了三个大盖子枪。你冷支队不是土匪,杀了几个鬼子?鬼子一个毛也没揪下来一根。”就是这样一个被人称为“土匪”的人,在那片妖艳、刺目的高粱地里用鲜血和白骨开天辟地,成为真正意义上的“英雄”。

8)地面电源、传感器采集系统、测试计算机采用220 V交流供电,接入厂房测试地。

2.2 供电能力与负载适应性分析

自由射流试验过程中需要进行进气道入口/出口堵盖打开、助推器点火、燃气发生器点火控制,一般通过引爆多路火工品实现,单路常规钝感火工品起爆的过程中需要5~8 A的驱动电流,在多路火工品同时起爆时刻,可能出现系统供电能力不足、负载不适应的情况,需要开展系统供电能力与负载适应性分析,下面以一种典型工况开展分析方法讨论。

典型工况下,进气道入口堵盖、出口堵盖打开控制分别需要4路火工品,助推器点火、燃气发生器点火控制分别需要2路火工品,因此按照最恶劣的条件机同时控制4路火工品起爆的情况开展分析。

假设飞行器上设备对于供电电压的适应性范围见表1,地面电源至飞行器的测试电缆长度为25 m,考虑飞行器上电缆长度,估算电缆带来的阻值约为0.6 Ω,假设单路火工品起爆电流需求为5~8 A,四路火工品同时起爆时刻,对于电流需求为32 A,将带来19.2 V的压降,结合飞行器上设备最低的用电需求,并考虑余量,至少需要地面电源提供34 V的供电。

表1 飞行器上设备用电需求

地面电源一般具有过流保护功能,若过流保护电流设计不当,则有可能在火工起爆过程中导致地面电源过流保护,使得全系统断电。在试验中由于4路火工品同时起爆至少需要32 A电流,表1中飞行器上设备用电功率总和为133 W,在最低12 V供电时刻,需要11.08 A的电流,因此至少需要43.08 A,考虑设计余量,地面电源限流保护下限至少设置为50 A。

3 试验系统软件设计

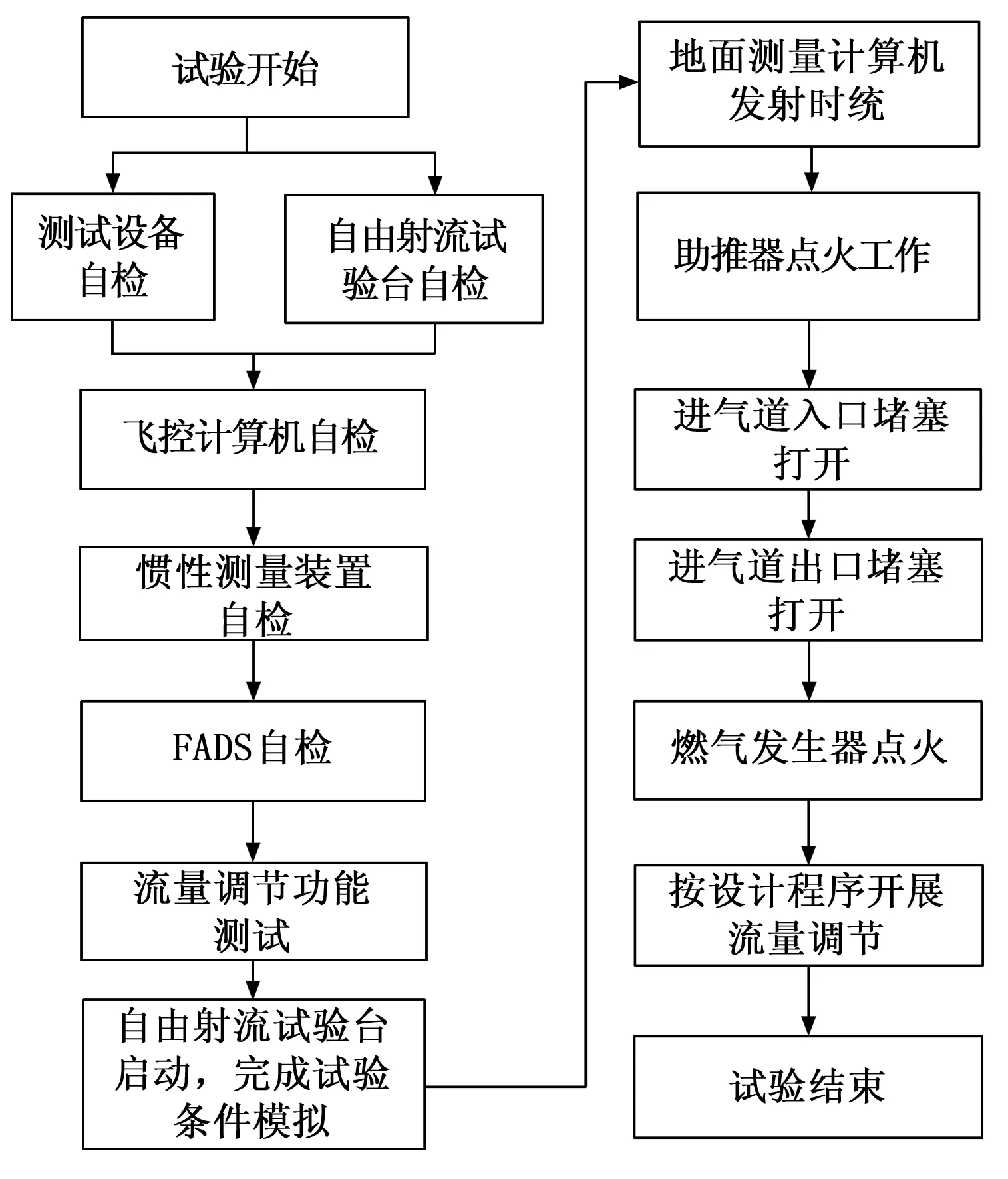

控制与动力一体化自由射流试验各系统软件工作流程见图3。

图3 控制与动力一体化自由射流试验程序

1)试验开始后,开展测试设备自检与自由射流试验台自检,检查测试设备是否可以正常开机、测试软件是否可以正常运行、通信接口与时序输出接口是否可以正常工作;自由射流试验台重点检查试验台各部组件工作状态,是否可产设计试验工况来流,是否可以监测/控制试验台工作状态;

2)飞控计算机自检中,检查飞控计算机一次/二次电压工作状态,检查供电与时序输出功能是否正常,检查与FADS、流量调节控制器、惯性测量装置通信接口是否工作正常;

3)惯性测量装置自检中,主要检查惯性测量装置诸元数据、二次电压、工作状态及测量输出的角速度、加速度数据是否复合实际物理环境规律;

4)FADS自检中,主要检查FADS二次电压、工作状态及向飞控计算机输出的攻角、侧滑角、马赫数等数据是否有效;

5)流量调节功能测试中,飞控计算机向流量调节控制器发送测试流量调节指令,流量调节控制器控制流量调节伺服机构,带动燃气发生器阀门运动,实现固冲发动机流量调节功能的测试;

6)完成以上全部测试后,自由射流试验台启动,完成试验规定来流工况的模拟;

7)试验台模拟来流稳定后,地面测试计算机向传感器采集系统、试验台控制系统发动时统指令,建立试验时统;向飞控计算机发送试验启动指令,飞控计算机启动试验程序;

8)飞控计算机控制固冲发动机助推级点火;

9)助推级发动机工作完成后,飞控计算机控制进气道入口堵盖、出口堵盖打开;

10)飞控计算机控制燃气发生器点火,发动机转级;

11)飞控计算机按照设计程序向固冲发动机流量调节控制器发送规定的流量调节指令,流量调节控制器控制流量调节伺服机构,带动燃气发生器阀门运动,实现固冲发动机流量调节。

4 试验验证与分析

按照以上试验方案,在典型试验工况下开展了试验验证工作,试验按照图3中规定的试验程序正常执行,固冲动力飞行器控制系统、固冲发动机均正常工作,惯性测量装置、FADS正常测量了加速度、角速度、攻角、侧滑角、马赫数等数据,飞控计算机按照设计程序正常向固冲发动机流量调节控制器发送调节指令,流量调节控制器控制流量调节伺服机构,完成固冲发动机燃气流量的调节,试验过程见图4。

图4 自由射流试验过程

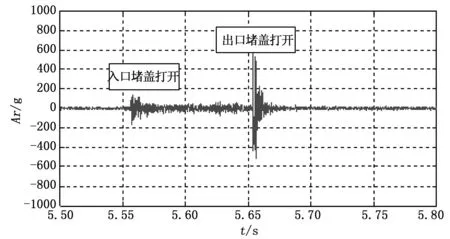

试验过程中进气道入口堵盖、出口堵盖均正常打开,冲击传感器正常敏感到了堵盖打开的冲击,见图5。

图5 进气道入口堵盖、出口堵盖打开

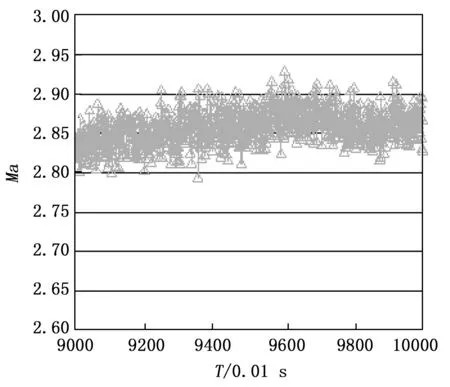

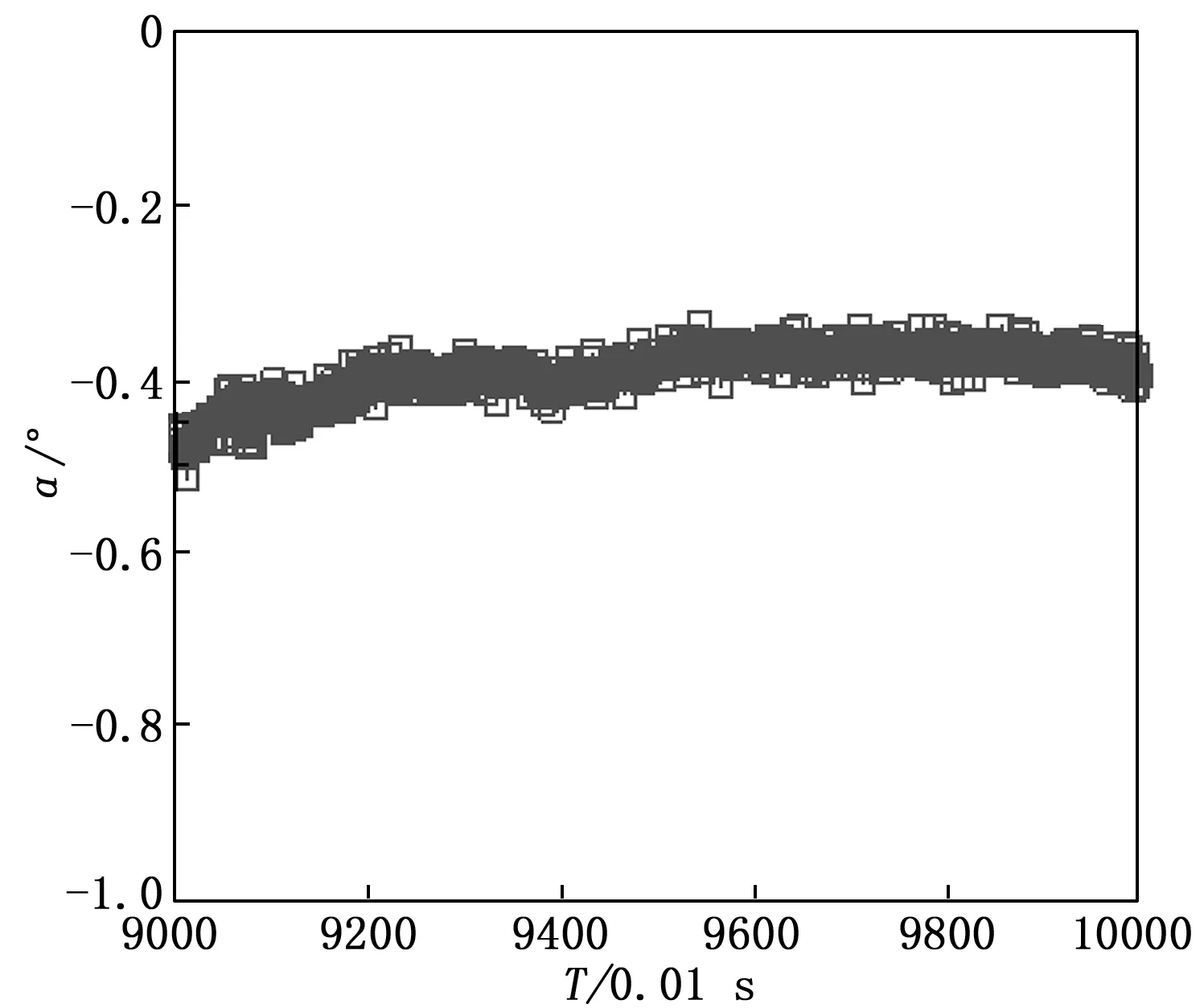

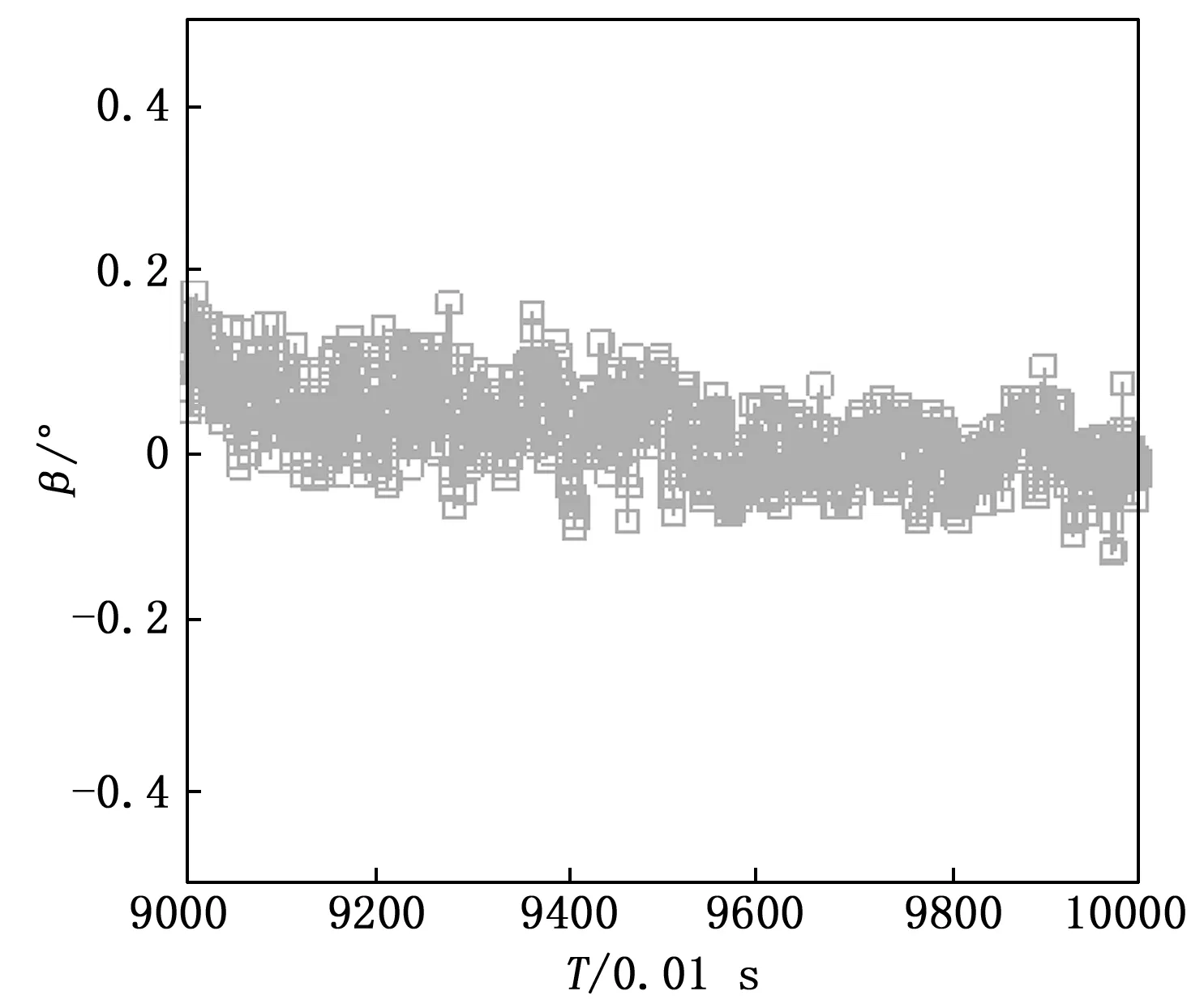

试验过程中FADS测量的静压、马赫数、攻角、侧滑角数据见图6、图7与图8。FADS解算得到稳定段平均马赫数为2.85 Ma,攻角为-0.4°,侧滑角为0°测试数据与试验工况符合性较好。

图6 马赫数(FADS测量)

图7 攻角(FADS测量)

图8 侧滑角(FADS测量)

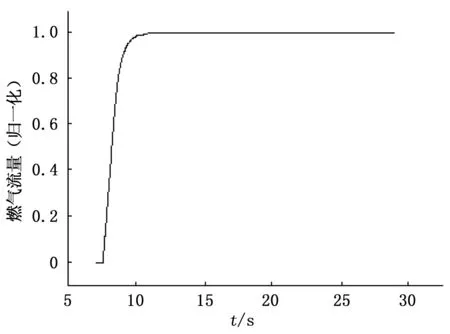

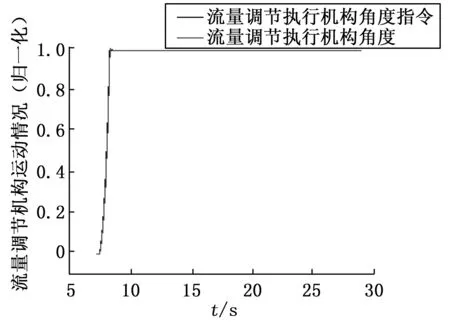

试验过程中飞控计算机发送的流量调节指令(归一化后)见图9,流量调节伺服机构运动情况(归一化后)见图10,流量调节伺服机构按照设计程序正常进行了流量调节,固冲动力飞行器正常完成了固冲发动机流量控制与推力调节。

图9 飞控计算机发送的流量指令(归一化后)

图10 量调节伺服机构运动情况(归一化后)

5 结束语

本文针对固冲动力飞行器控制与动力一体化自由射流试验技术开展了研究,提出了一种固冲动力飞行器控制与动力一体化自由射流试验方法,其中试验总体方案与试验程序对于开展固冲动力飞行器总体设计的研究人员在设计自由射流试验有一定指导意义;文中提到的试验系统接地设计方法、供电能力与负载匹配性分析方法具有一定的通用性,可以一定程度供开展飞行器大型地面试验设计时参考使用。