导弹电动舵机控制系统设计

2021-12-01王世涛董海迪

王世涛, 董海迪

(1.中国人民解放军31002部队,北京 100161;2.海军工程大学 兵器工程学院,武汉 430030)

0 引言

导弹舵机伺服系统按照功率能源分为电动伺服舵机、气动伺服舵机和电液伺服舵机三类[1-2]。电动伺服舵机具有结构简单、使用维护方便、动态响应速度快等优点,广泛应用于导弹伺服控制系统中,具有良好的应用前景[3]。导弹电动伺服舵机是一种复杂的机电一体化系统,属于典型位置随动系统,其控制精度直接影响到导弹制导和姿态控制精度,从而影响到导弹的命中精度。大力矩、高动态的控制系统设计与工程实现一直是制约导弹电动伺服舵机发展的瓶颈问题[4]。

本文以某型导弹大功率电动舵机控制系统的设计指标为依据,开展了控制系统硬件与软件设计、原理样机研制与性能实验等工作。论文结构安排如下:第1节分析舵机控制系统组成及工作原理;第2节提出控制系统硬件设计方案;第3节提出控制系统软件设计流程;第4节详细介绍三闭环控制算法的具体实现;第5节通过原理样机实验测试控制系统性能;最后是论文的总结。

1 控制系统总体设计方案

1.1 系统组成及工作原理

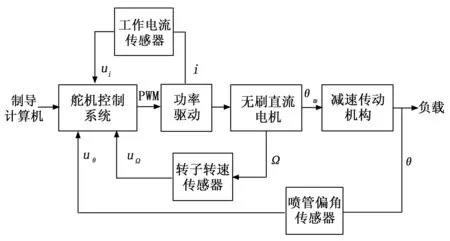

舵机控制系统主要由伺服电机、主功率驱动电路、减速传动机构以及电机工作电流、转子转速、喷管偏角等检测传感器组成[5],如图1所示。

图1 舵机控制系统组成结构

导弹电动舵机控制系统在正常工作状态下,弹上制导计算机通过总线不断给电动舵机控制系统发送调整指令信号,伺服控制器接收到调整指令信号后,经过算法处理,控制无刷直流电机转动,进而驱动喷管进行摆动,同时伺服控制器还将调节过程中实际测量得到的喷管偏角信号反馈回弹上制导计算机;而当发生故障时,弹上制导计算机给电动舵机控制系统发送安全控制指令信号,伺服控制器接收到安全控制信号后,依据预先装订好的程序工作,配合导弹的安全自毁动作。无刷直流电机一般采用高速的PWM 控制方式进行调速,通过输出频率一定,占空比可调节的PWM信号,实现对无刷直流电机输入端口电压的控制,进而控制其转速,从而驱动导弹喷管摆动,最终实现对导弹的飞行姿态和轨迹的控制。

1.2 控制器设计

考虑到PID控制具有算法简单、鲁棒性好、易于实现等优点,论文采用PID控制算法设计三闭环控制器。在伺服系统的控制系统设计中通常采用典型I型和典型II型系统结构[6]来提高系统的稳定性和控制精度。

舵机控制系统采用位置、速度、电流三闭环控制策略[7],电流环控制的稳态要求是无静差,动态要求是迅速跟踪期望电流变化,且不允许有太大的超调,因此电流环按照典型Ⅰ型系统校正,电流调节器选为PI调节器,具体为:

μ(k)=Kp_I*e(k)+Ki_I*error_sum_I

式中,μ(k)为电流环输出,Kp_I为比例调节系数,Ki_I为积分调节系数,e(k)为电流误差量,error_sum_I为电流累计误差。

速度环控制的稳态要求是无静差,动态要求是抗扰动性强,因此速度环按照典型Ⅱ型系统校正,速度环选用PI调节器,具体为:

μ(k)=Kp_S*e(k)+Ki_S*error_sum_S

式中,μ(k)为速度环输出,Kp_S为比例调节系数,Ki_S为积分调节系数,e(k)为速度误差量,error_sum_S为速度累计误差。

根据位置环响应速度快且无超调的要求,位置环应该按典型Ⅰ型系统校正,因此位置环采用P调节器,具体为:

μ(k)=Kp_P*e(k)

式中,μ(k)为位置环输出,Kp_P为比例调节系数,e(k)为位置误差量。

2 硬件设计

系统硬件电路设计主要由电机功率驱动电路和三闭环反馈回路组成,具体硬件结构如图2所示,包括DSP主控制单元、FPGA逻辑控制单元、功率驱动电路、相电流测量电路、转子位置及转速检测电路、喷管偏角测量电路、限位等故障保护电路和1553B总线通讯接口电路等。

图2 控制系统硬件结构

其中,DSP作为主控制单元,在其内部实现系统主控制程序和3个闭环的控制算法,具体过程如下:DSP通过1553B总线与弹上计算机之间进行可靠通信,收到弹上计算机下达的喷管转动偏角的控制指令;同时DSP通过FPGA控制喷管偏角测量电路、转子位置检测电路和ADC模块分别采集得到喷管的实际偏角、电机转子的转动速度和电机相电流;控制指令和实测信号经过DSP内部的三闭环控制算法运算后输出PWM信号,驱动电机转动,从而带动喷管偏转。

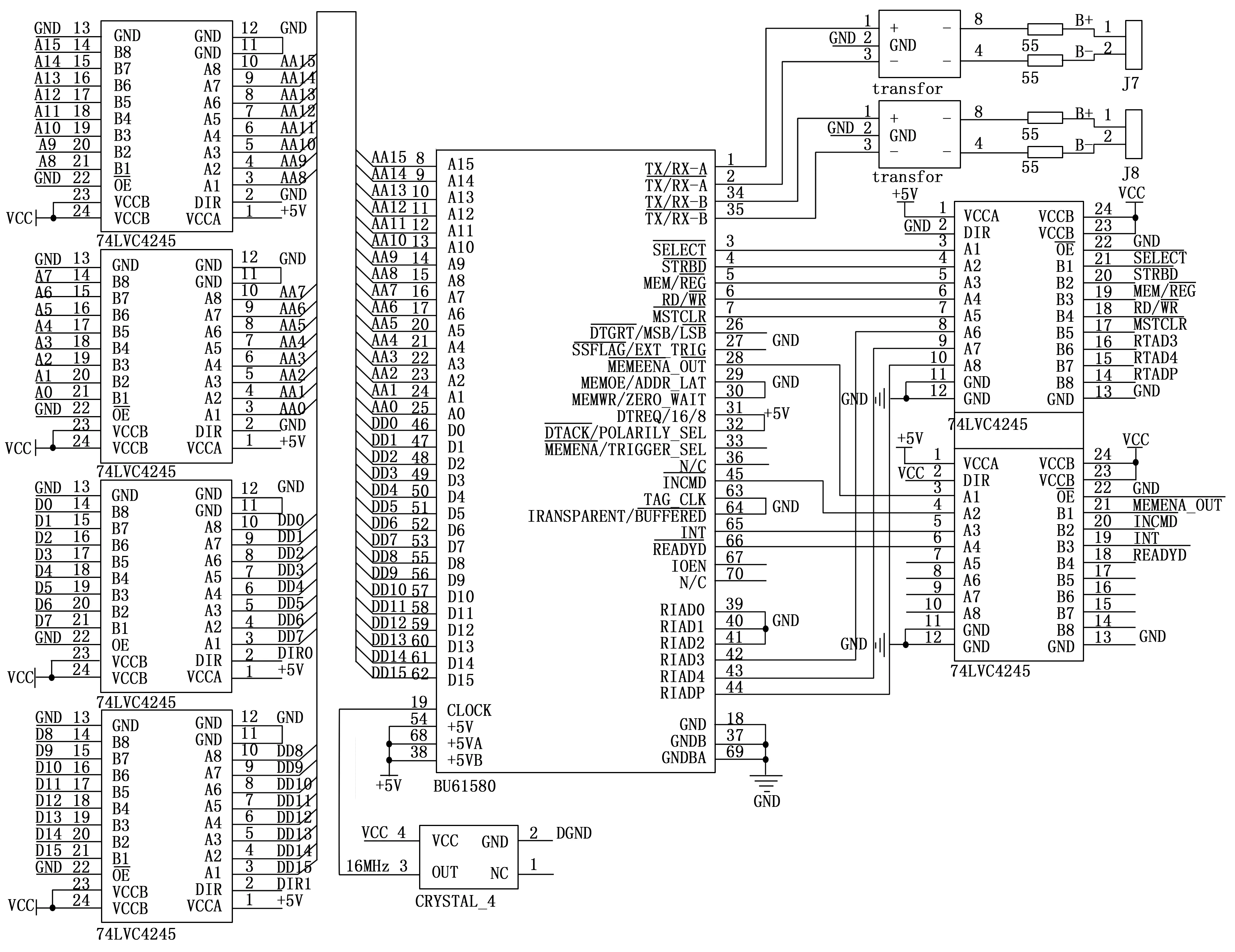

2.1 1553B总线通讯接口电路

1553B总线通讯接口设计采取通讯协议芯片方式实现,FPGA与BU-61580的电路连接如图3所示。BU-61580芯片工作在16位缓冲模式下,芯片在消息传输出现错误或接收到新消息时,通过INT信号申请中断,FPGA通过查询READYD信号来确定BU-61580芯片的工作状态,当READYD信号为低电平时表示BU-61580芯片完成了一次读/写操作。

图3 BU-61580与FPGA连接电路

2.2 电机功率驱动电路设计

电机功率驱动电路设计主要采用7MBP75RJ120型功率驱动模块,具体电路如图4所示。通过DSP产生PWM信号控制功率驱动模块IPM内部的IGBT,实现对电机的转动控制,同时功率驱动模块IPM的欠压、过热、过流故障信号ALMU、ALMV、ALMW和短路信号ALM通过高速光耦芯片TLP521-1传递给FPGA,以便发生故障时系统及时处理。

图4 IPM模块应用电路

2.3 转子位置检测电路

转子位置检测电路采用TS2620N21E11型旋转变压器,解码芯片为FB9412PB型角位速度数字转换器,分辨率5.3′,精度±7.8′,最大跟踪速度1 000 rps,可输出角度和速度数据,其中角度输出为0°~ 360°自然二进制码,速度输出为跟踪速度的二进制补码。具体电路如图5所示。

图5 FB9412PB连接电路

2.4 电流测量电路

电流测量电路原理如图6所示,将霍尔电流传感器HMS 20-P的输出Vout与参考输出Vref两者相减可以减小温度对LEM影响,差值经过2 V抬升电压处理,转换为正值,以4:3比例缩小后,实际输出范围为0~3 V,可以直接接入ADC端口。两个二极管组成限压保护电路,防止传感器输出电压过大烧坏ADC口。

图6 A相电流采样电路

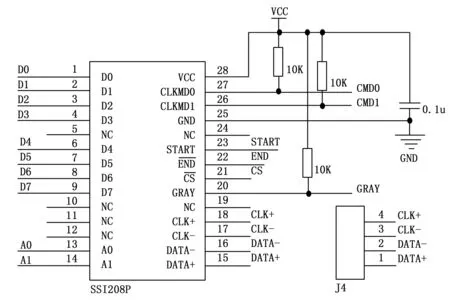

2.5 喷管偏角测量电路

喷管偏角测量电路选用EQN425型多圈绝对值编码器,最大转数为4 096,每转位置数为8 192(13 bits),精度为±20″,计算时间≤0.5 μs,编码数据类型为格雷码,对应输出信号为同步串行信号(SSI)。选择SSI208P芯片作为SSI信号的接口转并口模块,该模块能够自动将SSI数据转换为8位并行数据,数据更新率大于100 kHz。具体电路原理如图7所示。

图7 SSI208P连接电路

3 软件设计

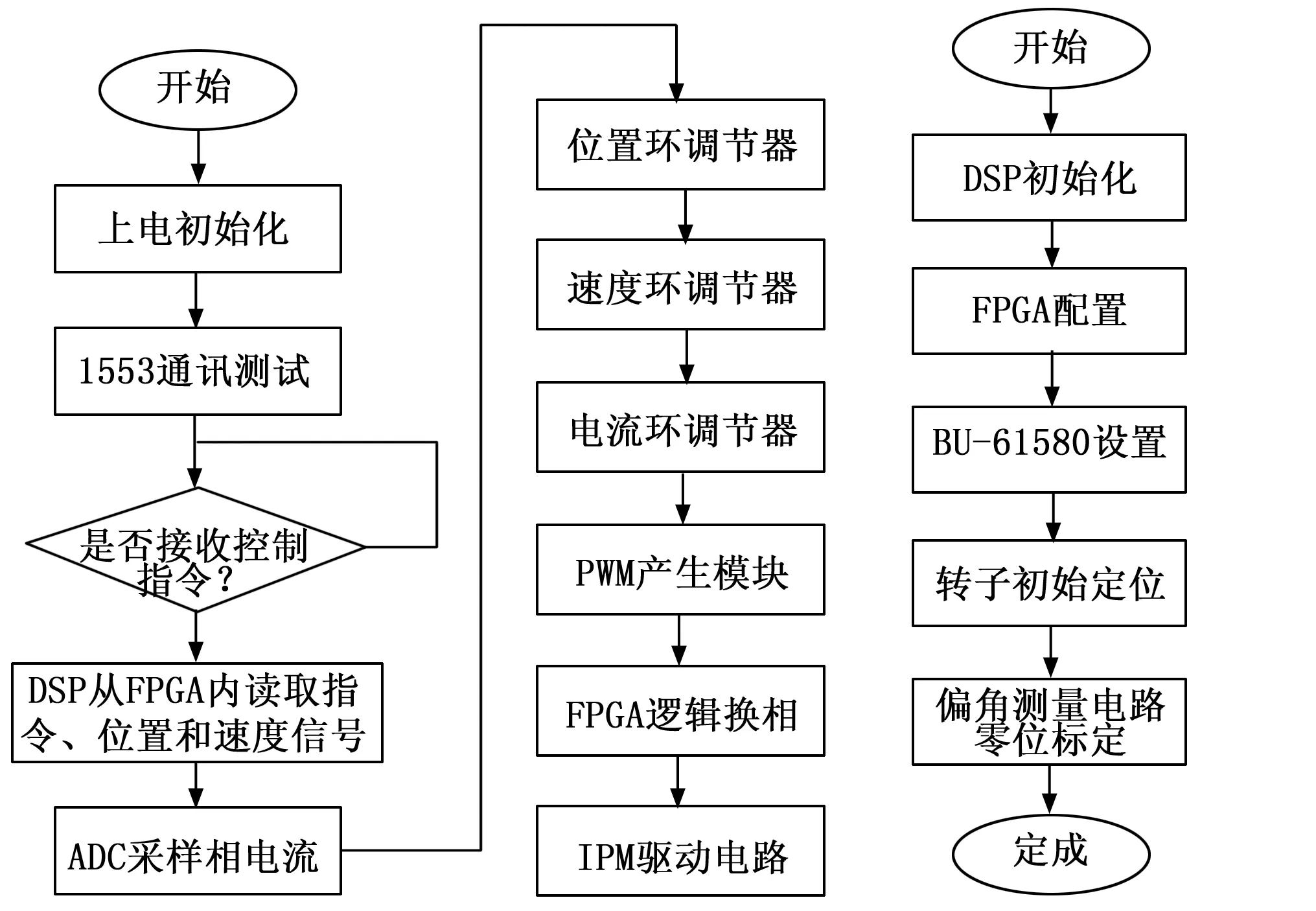

3.1 软件控制流程

舵机控制系统的软件程序设计主要由两部分组成:DSP内部实现的主控制程序和FPGA内部实现的时序控制逻辑。其中,DSP主控制程序采用C语言编写,在CCS 3.0环境下编译;FPGA硬线逻辑采用Verilog语言编写,在QuartusⅡ 9.1环境下编译。系统整体软件流程如图8~9所示。

图8 控制系统软件流程 图9 系统初始化流程

主控制程序首先进行上电初始化和通讯自检,初始化流程如图9所示,主要完成DSP的基本配置,涉及到相关寄存器的读写操作;1553B功能芯片子地址设置和工作模式选择;FPGA程序从EPCS4芯片配置到主体芯片;转子初始定位和偏角测量电路零位标定。在开始工作前,控制系统需要与制导计算机进行通讯自检,保证通讯通道畅通。

控制系统接收到制导计算机发送的指令后,经过FPGA指令译码,转换成DSP可识别的控制信号,中断通知DSP,同时开启DSP的ADC采样和转子位置、转速和喷管偏角测量。DSP响应中断,从FPGA读取控制指令信号和实际测量的喷管偏角及转速信号,结合ADC采样到的相电流信号,通过数字滤波处理和三闭环PID算法运算,输出调制PWM到FPGA。FPGA结合检测到的转子位置信号,经过换相逻辑处理,控制六路PWM输出,直接作用于功率驱动模块,控制电机转动。

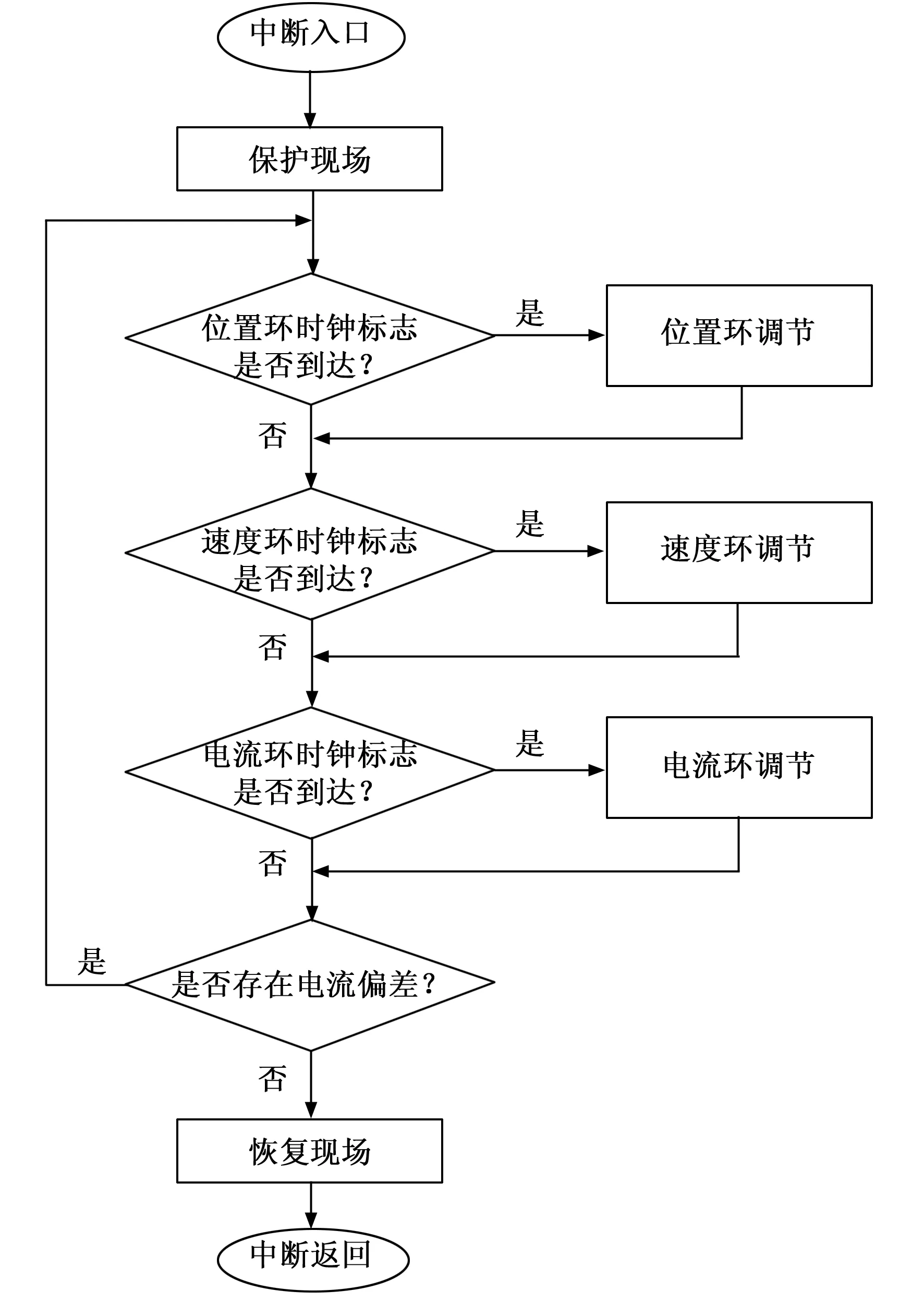

3.2 三闭环控制算法实现

控制器的电流、速度和位置三闭环控制算法是在DSP的XINT1外部中断服务程序中实现的[8-9],程序流程如图10所示。当ADC采样相电流结束后,就开始执行电流环调节程序,将上次速度调节器的输出作为电流期望值计算偏差量,经PI调节后输出给PWM产生模块。同时Timer 1进行计数操作,当达到速度环调节时间时,中断执行速度调节程序产生新的电流期望值(S_I)。图11为电流环程序流程,其中,cnt_I表示Timer计数值,e(k)为误差量,error_sum_I为误差累加,u(k)为电流环输出。

图10 外部中断服务程序

图11 电流环调节程序

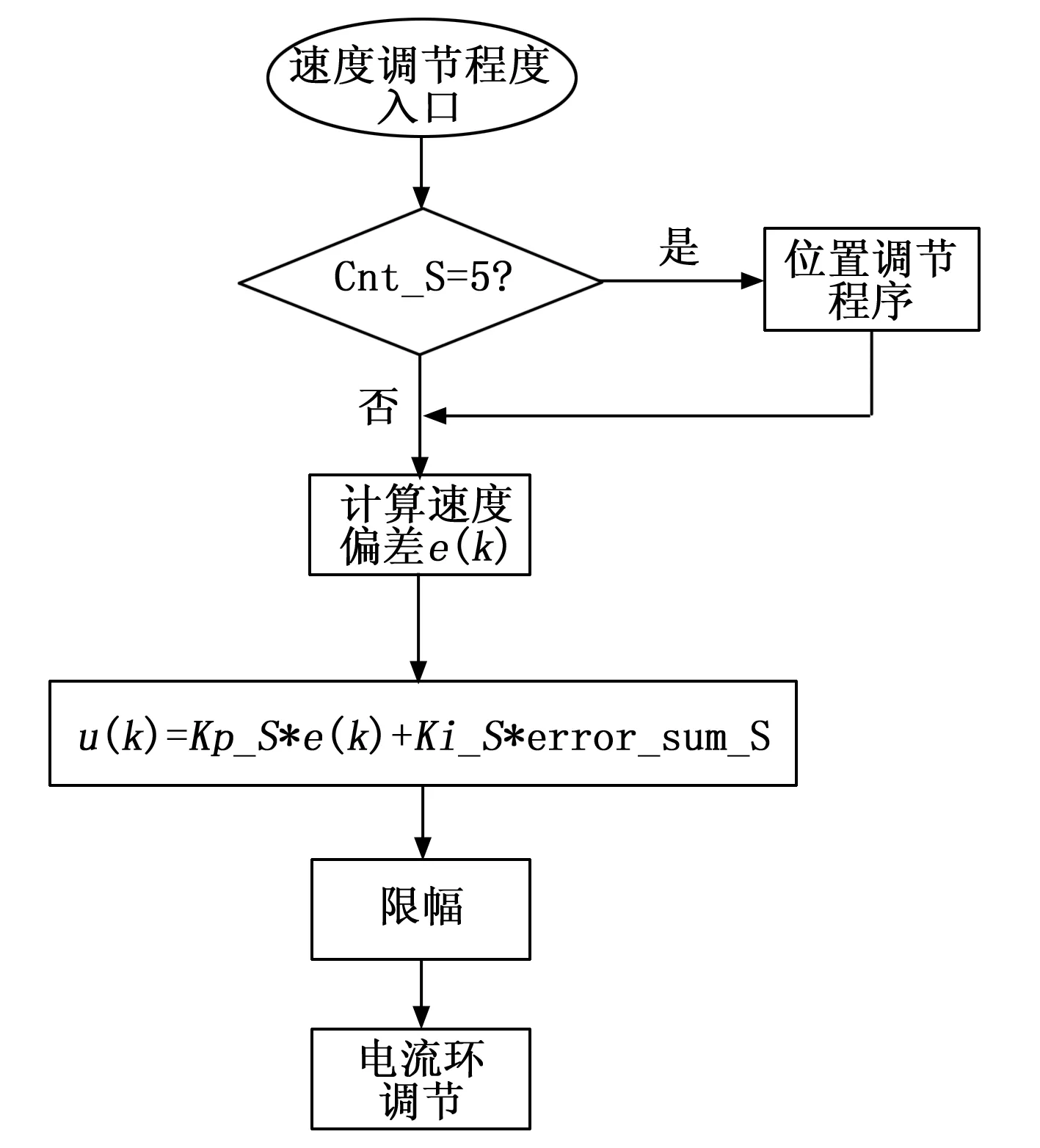

速度环的工作频率是电流环频率的十分之一,采用PI控制算法[10]。速度环调节程序运行的同时,就开始Timer 2计数操作,如果达到位置环的调节时间,中断执行位置环调节程序,如果没有达到,继续执行速度计算函数。算法过程为:将上次位置调节器输出作为当前速度期望值,计算当前速度偏差量e(k),经过PI算法调节后输出更新电流环输入。速度环程序流程如图12所示,图中,cnt_S表示Timer 2计数值,u(k)为速度环输出。

图12 速度环调节程序

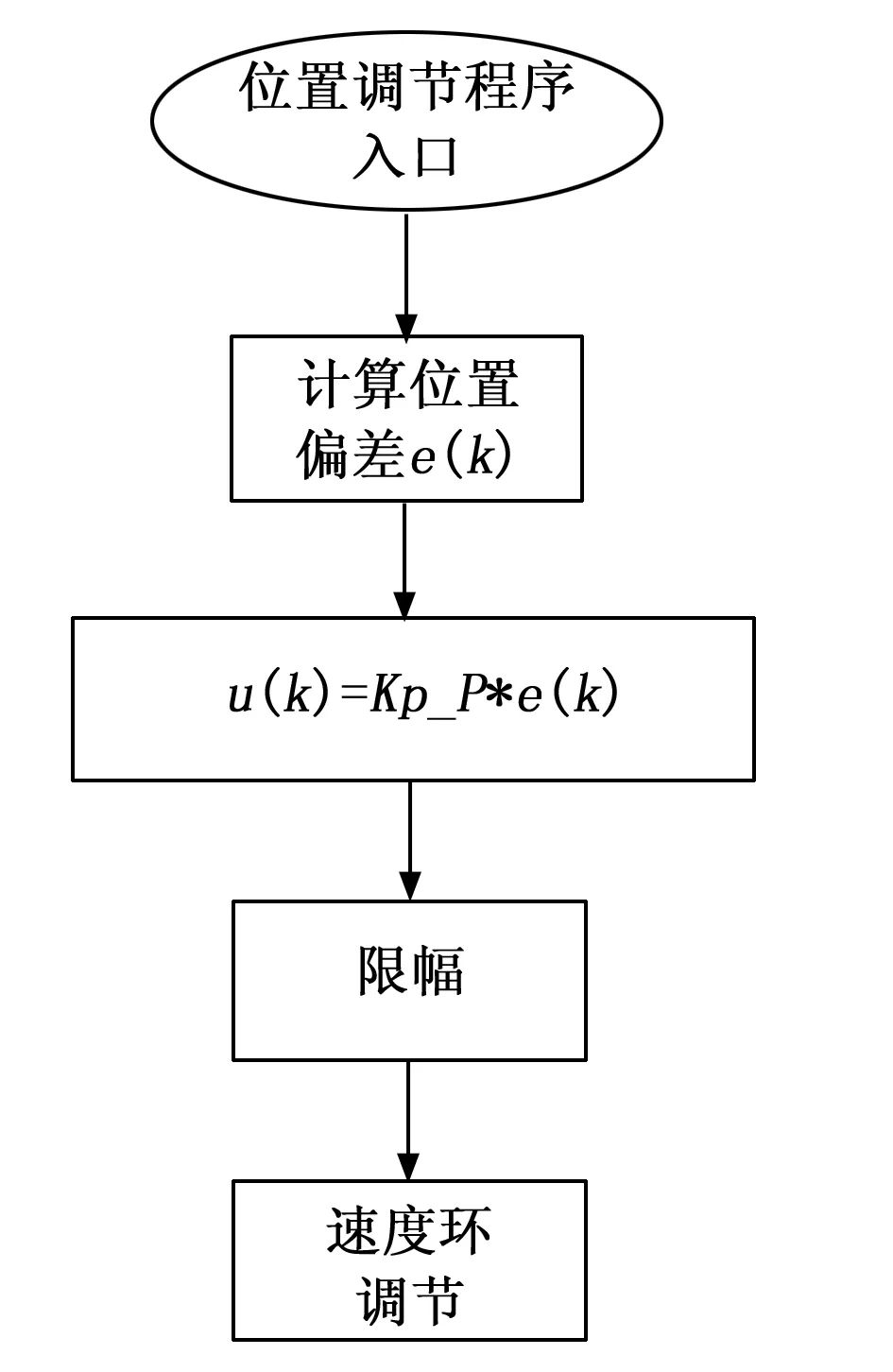

位置环处于最外环,计算频率最低[11]。当执行位置环调节程序时,DSP直接读取FPGA内部存储的调整信号和实际测量的偏角,经比例P调节后输出,更新速度环期望值。位置环程序流程如图13所示。

图13 位置环调节程序

4 实验结果与分析

在电动舵机系统硬件电路综合调试和软件控制程序设计的基础上,构建原理样机性能测试实验平台对舵机控制系统的动态性能和稳态精度进行测试[12-14],以验证系统设计方案的可行性。论文所搭建的样机试验平台如图14所示,主要由舵机控制器、喷管仿真实物、模拟制导计算机、1553B通讯总线、直流稳压电源、示波器和频率信号发生器组成。

图14 样机实验平台

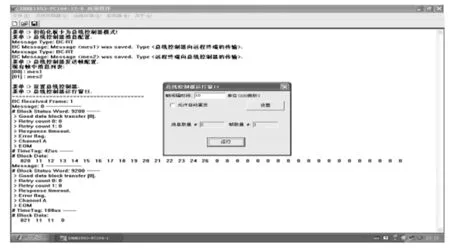

具体实验步骤为:1)采用28 V/50 A和5 V/12 A直流稳压电源给舵机系统供电;2)用频率信号发生器产生标准的脉冲信号和正弦信号,分别测试舵机控制系统3个闭环回路是否正常工作;3)将1553B通讯板设置为总线控制工作模式,模拟制导计算机,通过双屏蔽电缆和总线耦合器与舵机控制系统的通讯接口连接,直接使用通讯板卡自带的驱动程序给舵机控制系统发送控制指令,同时接收系统反馈的实测偏角信号,程序截图如图15所示。

图15 1553B总线通讯实验程序截图

4.1 系统快速性能测试

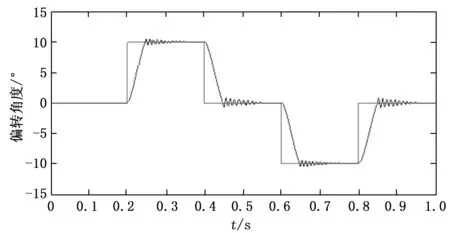

为了测试舵机控制系统的动态响应性能和稳态精度,通过1553B总线控制器给舵机系统发送幅值大小为±10°的阶跃激励信号[15-17],同时接收舵机系统在调整过程中实际测量得到的喷管偏角信号,通过Matlab绘制输入输出信号曲线,所得结果如图16所示。

图16 阶跃信号响应实验曲线

从图16中可以得到,系统在+10°阶跃信号激励下的上升时间为46 ms,调节时间为65 ms,超调量为5.2%;-10°阶跃信号激励下的上升时间为47 ms,调节时间为67 ms,超调量为5.1%,完全达到了舵机控制系统设计的动态响应性能指标要求。

4.2 系统跟踪性能测试

为了测试舵机控制系统的跟踪性能,给系统施加不同频率、幅值的正弦信号[18-20]。首先利用Matlab分别将幅值为2°和5°,频率为1 Hz、2 Hz和5 Hz的正弦信号进行离散化处理,通过1553B总线控制器给系统发送离散的正弦波激励信号,同时接收控制系统测量得到的喷管实际偏角输出。系统在不同激励下输出响应幅值、相移、最大跟踪误差,如表1所示。从表1中数据可以看出,随着激励信号频率增大,系统响应输出幅值减小、相移增大、跟踪误差增大;随着激励信号幅值增大,系统相移增大、跟踪误差增大。部分实验结果如图17所示。

表1 跟随性能实验结果表

图17 5 Hz 5°正弦激励信号下位置跟踪实验曲线

5 结束语

论文研究提出了一种以大功率无刷直流电机为控制对象的舵机系统设计方案,该方案采用了电流、速度、位置三闭环反馈控制设计,具有输出力矩大、响应速度快、控制精度高、使用寿命长和可维护性好等优点。硬件设计方面,提出了一种DSP和FPGA组合设计电动舵机控制系统硬件设计方案,其中DSP实现复杂控制算法和实时控制程序,FPGA实现时序控制逻辑。软件设计方面,DSP主控制程序完成系统初始化、三闭环控制算法和产生PWM信号等功能;FPGA实现系统各功能电路的时序逻辑控制。舵机控制系统原理样机设计完成后,依据现有武器系统测试要求,构建了由模拟制导计算机、1553B总线通讯网络和舵机控制系统组成的测试系统。实验结果表明本文所提出的三闭环电动舵机控制系统设计方案可行,各项控制性能指标符合设计要求。