煤炭采样机电液控制回路设计

2021-12-01詹志明陈宏胜

詹志明, 陈宏胜

(池州职业技术学院 机电与汽车系,安徽 池州 247000)

煤炭采样机应运而生减少了人为干预的可能性,极大地提高了人工画框自动随机布点采样的方式。由于煤炭粒度大小各异,机械控制系统不达标,最终导致漏煤与堵煤现象十分严重。传统采样机是在输煤传送带上进行的机械化采样,通常以时间基或质量基系统采样方式或分层随机方式进行采样,每次采样时,均要截取一完整煤流横截段作为一子样,而子样很难充满采样器或从采样器中溢出。同时,传送带中部采样很难采取全断面,往往会造成偏差。现有煤炭采样机不适用于现场的个性化需求,使用效果不好。

随着计算机技术的应用推广,逐渐出现一批电液机一体化煤炭采样机,它具有满足火电企业对燃料管理更高的性能。同时,也能帮助企业实现管理上规范化和自动化的要求。本研究选用调速阀、溢流阀、电磁阀等液压元件设计一种新型电液控制回路,它可以避免人工采样的人为弄虚作假,同时采样量大。降低了工人劳动强度,减小人工误差,确保数据传输过程的准确性和时效性。当一辆载满商品煤的货车经过采样机时,旋转底座在旋转马达带动下将整个采样机的臂梁旋转至货车一侧,采样臂延伸至需要采样的煤堆上方,采样手开始随机抓取取样。当取样完成后,采样手、采样臂、旋转底座复位。

1 控制回路的设计要求

液压采样机商品煤的采样重要设备,该机械可以从煤堆里面采取煤样,然后对其进行分析以确定煤的各种特性。如一辆货车以一定速度从采样机旁边通过,采样机在每个采样点经过时对煤样进行采集,整个过程均采用了液压传动原理。

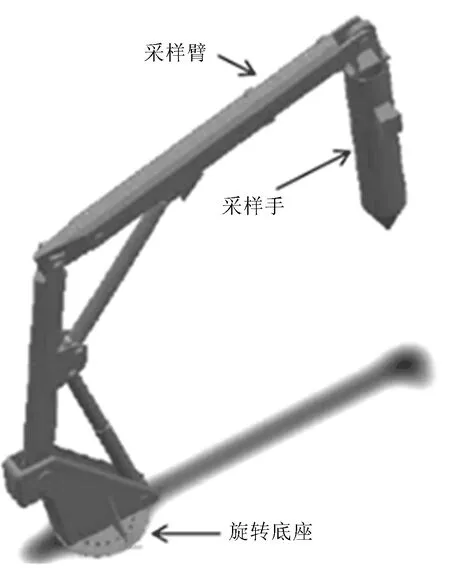

启动后,采样臂旋转并移动至火车箱边,采样臂伸缩使采样臂伸至到第一个采样点,采样手垂直升降至煤堆进行煤样采集,采样完毕后采样臂与采样手能够自动同时收回,最后液压马达驱动采样臂旋转卸载煤样。重复上述过程再对后续采样点的煤样进行采集。煤炭采样机机械简图如图1所示。

图1 煤炭采样机机械简图

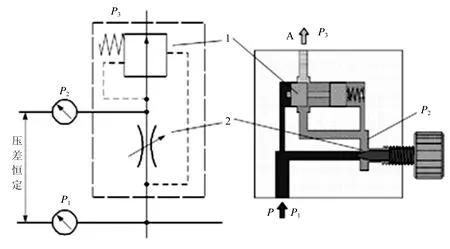

2 调速阀结构原理

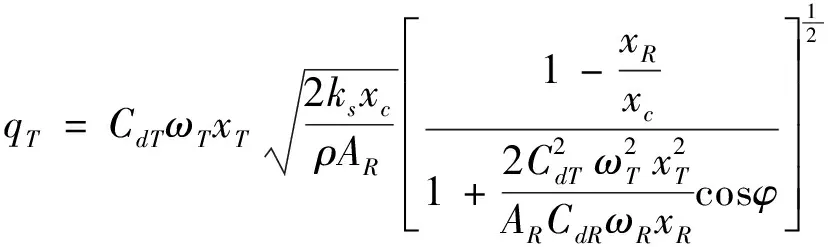

调速阀结构原理图如图2所示,设P

为作用在阀芯左侧的进油口压力,液压油经节流阀,输出压力为P

,作用在阀芯右侧。P

A

为阀芯左侧的力,P

A

+F

为右侧的力,A

为阀芯截流面积,F

为弹簧力。阀芯两端的力平衡,则

图2 调速阀结构原理图

P

A

+F

=P

A

(1)

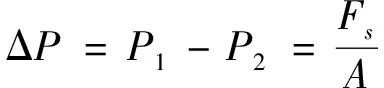

节流阀两端压差:

(2)

由于作用在调速阀阀芯上的弹簧刚度较小,且阀芯的移动量小,结构弹簧力F

基本保持不变,即节流阀两端压差保持不变,保证节流阀流量的稳定,使得调速阀输出流量恒定,不会随负载变化而发生变化,具有速度稳定性。阀心处于平衡状态的方程为:

k

(x

-x

)=2C

ω

x

(p

-p

)cosφ

+(p

-p

)A

(3)

其中,k

为弹性系数;x

为阀芯开口量大小;x

为初始压缩量;C

为流量系数;ω

为收缩系数;p

为出口压力;φ

为节流指数;A

为通流面积。以上均为减压阀参数。油液流经节流阀产生流量的大小为:

(4)

其中,C

为流量系数;ω

为截面收缩系数;x

为弹簧的初始压缩量;ρ

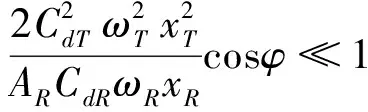

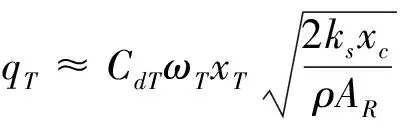

为油液密度。以上均为节流阀参数。因

(5)

故

(6)

公式(6)表明流量的大小近似为恒定值。根据设计要求,执行元件在运动过程中不会随着负载变化而影响运动速度。

3 电液控制系统设计

3.1 回路整体设计

回路总体设计选用1个双作用液压马达(1M)控制采样臂正反转,双作用液压缸(2A)控制采样臂伸缩,双作用液压缸(3A)控制采样手升降。采样臂旋转运用调速阀速度特性“硬”的特点进行控制速度快慢;采样臂伸缩选用三位四通电磁换向阀中位选择“O”型进行中位保压,同时在采样臂伸出过程由溢流阀2V3进行稳压溢流,在采样臂伸出至终端时由溢流阀2V2进行安全保护,这一环节设计不同于以往任何形式设计,属于本系统设计一创新点;采样手升降通过1个内控外泄的顺序阀来调节进入3A液压缸的压力大小,从而控制采样手升降特性。电液控制系统回路图如图3所示。

图3 电液控制系统回路图

3.2 回路工作原理

结合图3a、b分析可知,采样臂旋转系统、采样臂伸缩系统、采样手升降系统均设置了自锁保护装置。按下按钮开关S1,中间继电器K2得电,对应K2继电器触点开关闭合,中间继电器K11由于3A液压缸在初始状态处于受压状态即3S1行程开关闭合,故K11得电,因而中间继电器K3得电导致K3继电器触点开关闭合,1V1电磁换向阀1Y得电,左位阀芯接入系统,油液经过调速阀流入液压马达控制马达正转。

K3继电器闭合的同时通电延时时间继电器K4延时5 s后K4触点开关闭合,K5继电器得电闭合,致使1Y断电,液压马达停止,电磁换向阀2V1左位电磁铁2Y1得电,采样臂2A伸出,在伸出的同时由2V3溢流阀进行稳压溢流作用,当采样臂伸至2S3位置时,2S3行程开关闭合,致使中间继电器K6得电,K6触点开关闭合,电磁换向阀2V5左位电磁铁2Y3得电,致使2V5左位阀芯接入系统,采样臂系统此刻由溢流阀2V2进行安全保护,至此,采样臂伸出工作结束。

采样臂伸出至终端后,进入无杆腔的压力升高达到压力继电器2S1设置压力以后,压力继电器2S1释放电信号使2Y1断电处于中位状态,同时电磁换向阀3V2左位电磁铁得电,控制采样手垂直延伸进行取煤采样;当垂直采样手伸至3S2位置时,3S2行程开关闭合,控制3Y断电,同时电磁换向阀2V1右位电磁铁2Y2得电,致使采样手3A,采样臂2A同时收缩。

至此,煤矿采样机一个工作循环结束。当先按下按键开关S3,在按下按钮开关S1时,整个系统进行连续往复动作。延时时间继电器K4延时5 s,是确保一次采样结束后等待下一次进行采样,系统时间可调。

4 系统仿真与安装调试

选择中位机能为“O”型的电磁换向阀、溢流阀、调速阀、压力继电器、双作用液压缸和接近开关等液压元件进行系统安装调试。基于FluidSim软件,可进行系统仿真。电液控制系统回路仿真如图4所示。

图4 电液控制系统回路仿真图

由图4c可知,启动按钮开关S1后,液压马达正转,整个回路设计能够实现连续往复动作。采样臂伸缩缸2A是一条线性曲线即可以伸至煤堆任意表面位置处,最小行程为0 mm,最大行程200 mm。结合图4a、b可知,当电磁线圈2Y1得电,采样臂在伸出的过程中并联一个溢流阀2V3进行稳压溢流,压力表读数为16.98 bar,确保多余油液通过溢流阀2V3回到油箱,并维持这一系统压力值;做背压阀使用的2V2压力显示为40.03 bar,采样臂伸缩无杆腔的压力为40.20 bar,采样手上腔压力为10.02 bar。当采样臂伸出至终端以后,泵的出口压力逐渐增大,同时,行程开关2S3收到感应信号,2Y3电磁线圈得电,但为了确保采样臂伸出状态的刚性(不应采样臂伸出过软而下垂从而影响下一步采样手的准确定位),故设置另一个溢流阀2V2(40 bar)进行安全保护,防止采样臂处于这种刚性下而超出了泵的极限压力。同时,40 bar也是压力继电器2S1能够释放电信号的压力值,控制3Y电磁线圈得电。

选用4个位置传感器分别安装在两个双作用液压缸的起点与终点,将位移传感器的红色线接24 V电压,黑色线接电源负极,蓝色线接入继电器的低电平,继电器的输出口接高电平。运用FluidSim软件对设计的控制回路进行仿真,结果表明,整个电液控制回路的设计符合设计任务要求。该控制系统的设计选用时间继电器延时5 s,确保一次采样结束后等待下一次进行采样,系统时间可调;选用4个接近开关确保回路动作灵活,响应快;同时要确保运行速度不随负载变化而发生变化这一特性,选择调速阀克服节流阀速度特性“软”的缺点,提高了加工效率。

在本研究整个设计要求下,液压马达仅控制采样机机身旋转,所以在整个回路实验时只对采样臂、采样手进行了模拟实验,在进行模拟实验时,平台左边液压缸作为采样臂先伸出,右边液压缸作为采样手后伸出,最后两个液压缸同时收缩。间接印证了本文设计过程前后一致性。

5 结论

采样臂旋转系统、采样臂伸缩系统、采样手升降系统均设置自锁保护装置。采样臂旋转运用调速阀速度特性“硬”的特点进行控制速度快慢;采样臂伸缩选用三位四通电磁换向阀中位选择“O”型进行中位保压,同时在采样臂伸出过程由溢流阀2V3进行稳压溢流,在采样臂伸出至终端时由溢流阀2V2进行安全保护,这一环节设计不同于以往任何形式设计,属于本设计的创新之处;同时,采样手升降通过1个内控外泄的顺序阀来调节进入3A液压缸的压力大小,从而控制采样手升降特性。整个回路采用时间继电器、位置传感器实现回路换接灵活,容易实现自动控制。同时,整个系统的设计降低了工人劳动强度,减小人工误差,确保数据传输过程的准确性和时效性,适用范围较广。