浅埋深超大采高综采工作面过地表沟流防治水技术

2021-11-30王春雷池明波崔东亮曹志国

王春雷,池明波,崔东亮,李 宇,曹志国

(1.国能神东煤炭集团有限责任公司 布尔台煤矿,内蒙古 鄂尔多斯 017209;2.煤炭开采水资源保护与利用国家重点实验室,北京 102200)

0 引 言

浅埋藏超大采高综采工作面回采过后,导水裂缝带发育范围通常可直接波及地表[1-2],造成地表水系和生态环境破坏。若地表存在沟流,受河道冲刷影响,松散表土层厚度锐减,更加不利于防止河水渗漏和地表生态环境保护[3]。另外,由于地表水流域下方煤体埋藏更浅,原岩应力不强,工作面回采期间矿压显现不明显,导致煤体截割困难[4],对生产效率存在较大影响。因此,研究解决类似条件下的回采难题对综采工作面实现安全高效开采具有十分重要的意义。目前,国内外学者围绕浅埋煤层大采高工作面进行了大量研究,提出了水力压裂顶板控制技术,建立了基本顶的“短砌体梁”与“台阶岩梁”模型[5-8],为大采高工作面安全生产提供了借鉴,也有学者针对浅埋、薄基岩煤层开采岩层渗透率开展了相关研究,分析了岩层渗透率随开采过程中变化规律[9-11],掌握浅埋煤层薄基岩渗透率横向、纵向两个随开采过程中的变化规律[12-15],为浅埋煤层水资源保护提供了理论基础。而针对超大采高综采工作面过地表沟流对煤矿安全生产的影响已逐渐在实际生产中凸显,例如过沟流过程中易发生突水事故等,如不进行有效的处理措施,将对工作面安全生产构成严重威胁,加大煤炭开采对地表河流和生态环境的破坏程度。因此实现超大采高工作面安全高效过地表沟流对矿区绿色、安全生产具有重要意义。以神东煤炭集团上湾矿12煤为研究背景,开展浅埋煤层超大采高工作面过地表沟流技术研究,为煤矿防治水和安全生产提供借鉴。

1 开采及水文地质条件概述

神东煤炭集团上湾煤矿12煤四盘区煤层平均厚度为9.05 m,倾角1°~3°,属较稳定煤层。盘区地质储量2.5亿t,设计可采储量1.82亿t,共规划12个工作面,服务年限15 a。石灰沟主沟大体由西北向东南从该盘区斜穿而过,是本区域一条较大的泄洪通道,正常沟流量110 m3/h,雨季洪流量800 m3/h。沟内松散表土层缺失,基岩厚度为110~130 m,形成了该盘区煤层埋藏最浅的条带之一。

12402工作面是12煤四盘区第2个超大采高综采工作面,沿煤层走向布置,沿倾向推进,工作面宽300 m,走向长度5 272 m,设计采高8.8 m,埋藏深度115~270 m。在该工作面回采范围内,石灰沟流向与巷道夹角大致为30°,影响推进范围约770 m。此外,沟流附近有9个水塘,2座水坝,总蓄水量约10.5万m3,对井下回采构成一定威胁。工作面煤层直接顶较薄,岩性为泥岩,厚度0~0.52 m,上覆基岩为粉砂岩或砂岩,从岩层结构角度分析,由于直接顶无法完全充填采空区,基本顶悬顶面积及回转空间均比较大,断裂后发生滑落失稳,不利于形成稳定承载结构以对上覆岩层产生支撑作用,造成垮落带、断裂带继续向上发育,直达地表。12401工作面回采后地最大下沉量6.1 m,平均下沉量4.5 m。

12401综采工作面为12煤四盘区首采工作面,设计宽度300 m,走向长度5 255 m,埋深124~244 m,设计采高8.6 m,可采储量1 853万t。12402综采工作面与12401综采工作面相邻,设计宽度300 m,走向长度5 272 m,埋深115~270 m,设计采高8.6 m,可采储量1 748万t。两工作面均采用走向长壁后退式一次采全高全部垮落法处理采空区。煤层顶底板特征见表1。

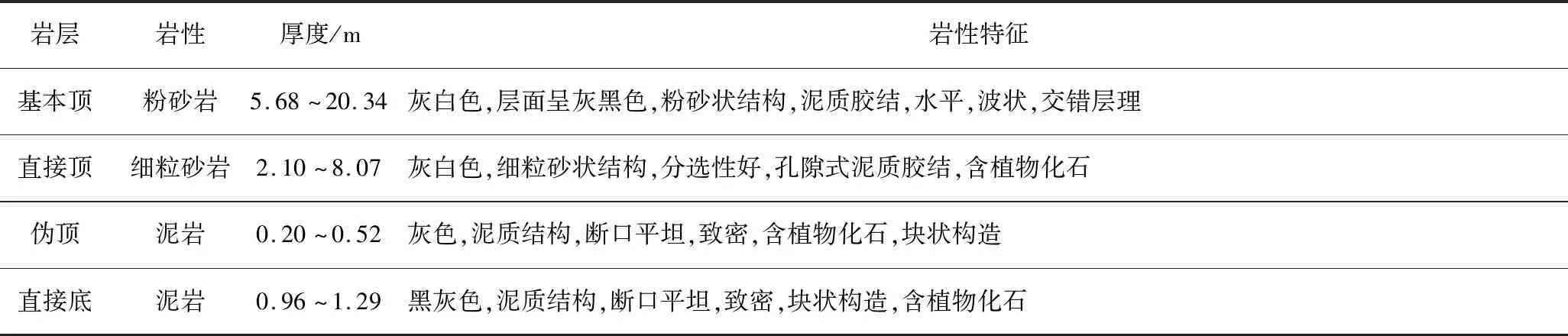

表1 12401、12402综采工作面煤层顶底板特征Table 1 Characteristics of roof and floor in fully-mechanized mining face of No.12401 and No.12402

12401综采工作面上覆松散层厚度为0~27 m,主要是土黄色中、细粒风积砂,松散未固结。地表的松散含水层为潜水含水层,主要受大气降水补给,其次是地表水。开切眼附近松散含水层厚度约为22.26 m,安定组含水层厚度约为8.16 m,含水层渗透系数约为0.000 7 m/d,工作面最大涌水量预计为323 m3/h。

12401工作面回采后塌陷地表形成大坑,顶板裂缝与地表导通,石灰沟内地表水通过裂缝全部涌入井下,最大渗入采空区水量为130 m3/h,地表出现断流,井下采空区多次出现向工作面涌水,水量较大。后随着塌陷逐步稳定、裂缝自然愈合及河流中泥沙充填等情况,地表塌陷区域水位逐步恢复,地表水漫过塌陷区向下游流动,塌陷区积水面积约1.8万m2,最大深度积水约3 m,平均约1.5 m,涌入至井下水量约60 m3/h,向下游流走约70 m3/h。从辅助运输巷道尾巷低洼点密闭反水管继续排放采空区积水,累计排水量约28万m3。

2 地表水及薄基岩对回采的影响分析

2.1 地表水对回采的影响

根据工作面中部石灰沟附近的水文钻孔资料,可知工作面受上覆含水层影响小,受地表石灰沟水量影响大。采用类比法参照相邻12401工作面的回采经验,估算得到导水裂缝带最大发育高度约134 m,大于12402工作面石灰沟覆盖范围内的基岩厚度。因此,工作面过沟时,地表塌陷蓄水并通过导水裂缝带渗入井下,对安全生产构成威胁[16-18]。地表水塘及水坝积水疏放完毕,河床裂缝回填及防渗处理后,预计工作面正常涌水量为126 m3/h,最大200 m3/h。此时,通过配齐排水设备、管路,适当采取底板调整措施,可有效控制水患。

2.2 薄基岩对回采的影响

以神东上湾井田开采为例,当基岩厚度小于140 m时,煤体再生裂缝不发育,截割十分困难[18-20]。12401工作面过石灰沟期间,普遍来压不强,受埋深变浅的影响,“大-小”交替间隔周期来压规律明显,但工作面整体周期压较弱,强度小于35 MPa且来压范围小,甚至出现连续2次大周期来压之间无压的情况。个别强周期来压一般为35~40 MPa,煤壁整体齐直坚硬,回采效率不足其他区域的70%。而且由于受到坚硬煤体强大的反作用力,极易对采煤机造成损伤。

3 防治水及高强度煤体对策

3.1 防治水对策研究

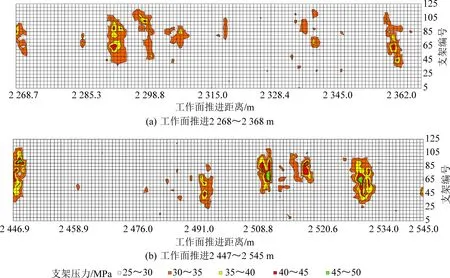

由图1 12401工作面过石灰沟期间周期来压可知,随着工作面推进,回风巷先进入石灰沟,且处于石灰沟上游,地表塌陷后工作面上方形成可以蓄水的深坑,对回采构成威胁。为安全通过石灰沟,必须分别采取地表和井下2个方面的防治水对策。

图1 12401工作面过地表沟流期间周期来压Fig.1 Periodic weighting of No.12401 working face during passing through surface channel flow

对地表水以疏放为主,河床防渗治理为辅。首先,在工作面推进石灰沟之前,对地表水坝、水塘积水进行疏放,保证出水口畅通,对水塘进行回填,使之不再蓄水。其次,实施土方工程延河道加高构筑堤坝,防止河床大面积塌陷后沟流外溢,增加治理难度。最后,在构筑好的堤坝一旁备足填堵裂缝用的沙土,工作面过沟期间,对裂缝及时填堵。

对基岩及松散含水层水进行疏放水。工作面投产前,在工作面辅助运输巷道、回风巷、开切眼和回撤通道共设计施工10个疏放水钻孔,均为淋水。通过实施含水层疏放水工程,基本掌握了主要含水层的含水性。另外,对石灰沟附近区域提前进行了水文补勘,并接入水文自动监测系统,可以实时掌握含水层水位变化(图2)。

图2 石灰沟河床治理工程Fig.2 River bed treatment project of Shihuigou

采取综采工作面综合防治水措施。除了合理提高排水能力之外,还采取了巷道应急排水和工作面底板调整防治水等综合防治水策略。在辅助运输巷、回风巷各2处低洼点每处设置1台37 kW水泵(排水能力80 m3/h),并随着工作面推进在地势较低的回风巷两处低洼点各停放1台泵车(排水能力155 m3/h),所有应急排水管路均直接接入盘区排水泵房。当工作面推进至煤层背斜顶点时,尽可能留底煤回采,提升工作面底板标高,人为在工作面构筑一道平行于工作面的“水坝”,最大程度上减少采空区涌水。采空区积水可滞后工作面从尾巷密闭反水管排出,有效缓解工作面防治水压力。

3.2 煤体强度弱化对策

结合神东矿区布尔台煤矿、石圪台煤矿等水力压裂治理坚硬顶板的成功案例,探索试验水力压裂弱化煤体强度技术。其原理为将高压水不断注入煤层中,当压力大于煤体破裂临界值后,煤体原生裂缝继续发育或产生新的裂缝,裂缝不断扩展、贯穿,最终弱化煤体强度[19-20]。

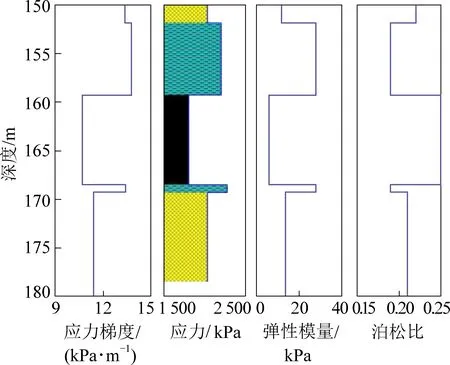

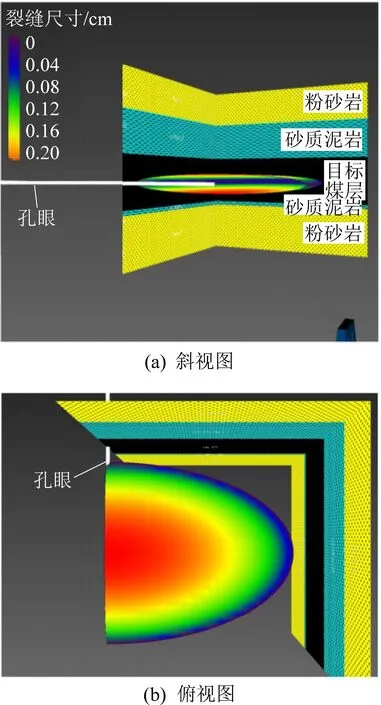

根据试验区域的钻孔资料,建立特厚煤层水力压裂数值模型,通过采集和测试模拟区域岩层物理力学参数,依托矿区地应力分布特征,进行模型相关参数的赋值,如图3、表2所示。

图3 模拟模型建立Fig.3 Establishment of simulation model

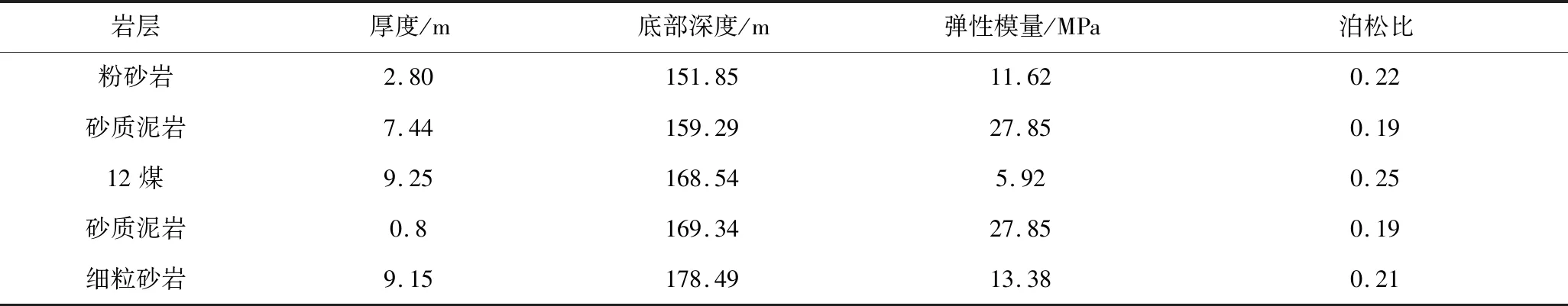

表2 岩层物理力学参数Table 2 Physical and mechanical parameters of rock stratum

参照神东矿区布尔台煤矿、石圪台煤矿等水力压裂工程经验,设计注水流量为50 m3/h,单段压裂时间为40 min。数值模拟结果显示,压裂裂缝主要以水平裂缝为主,其延伸形态为椭球体,长半轴延伸方向为压裂段裂缝长度,短半轴分别为裂缝宽度和高度,裂缝宽度随着与孔壁距离的增加而逐渐减小。裂缝发育半径最大为28.34 m,裂缝最大宽度0.22 cm,平均宽度0.15 cm,如图4所示。

图4 模拟结果三维视图Fig.4 3D view of simulation results

结合模拟结果及相邻工作面回采经验,对本次压裂参数进行如下优化。

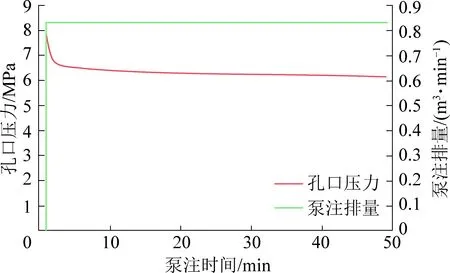

1)破裂压力。数值模拟结果显示,石灰沟区域下方12煤层破裂压力为3.5~4.0 MPa,如图5所示。

图5 钻孔孔底注水压力模拟Fig.5 Simulation results of water injection pressure at bottom of borehole

2)压裂孔及压裂段最大间距为28.34 m,模拟结果表明压裂孔间距以60 m为宜,同时为了保证压裂裂缝能有效延伸,压裂段间距选择20~40 m为宜。

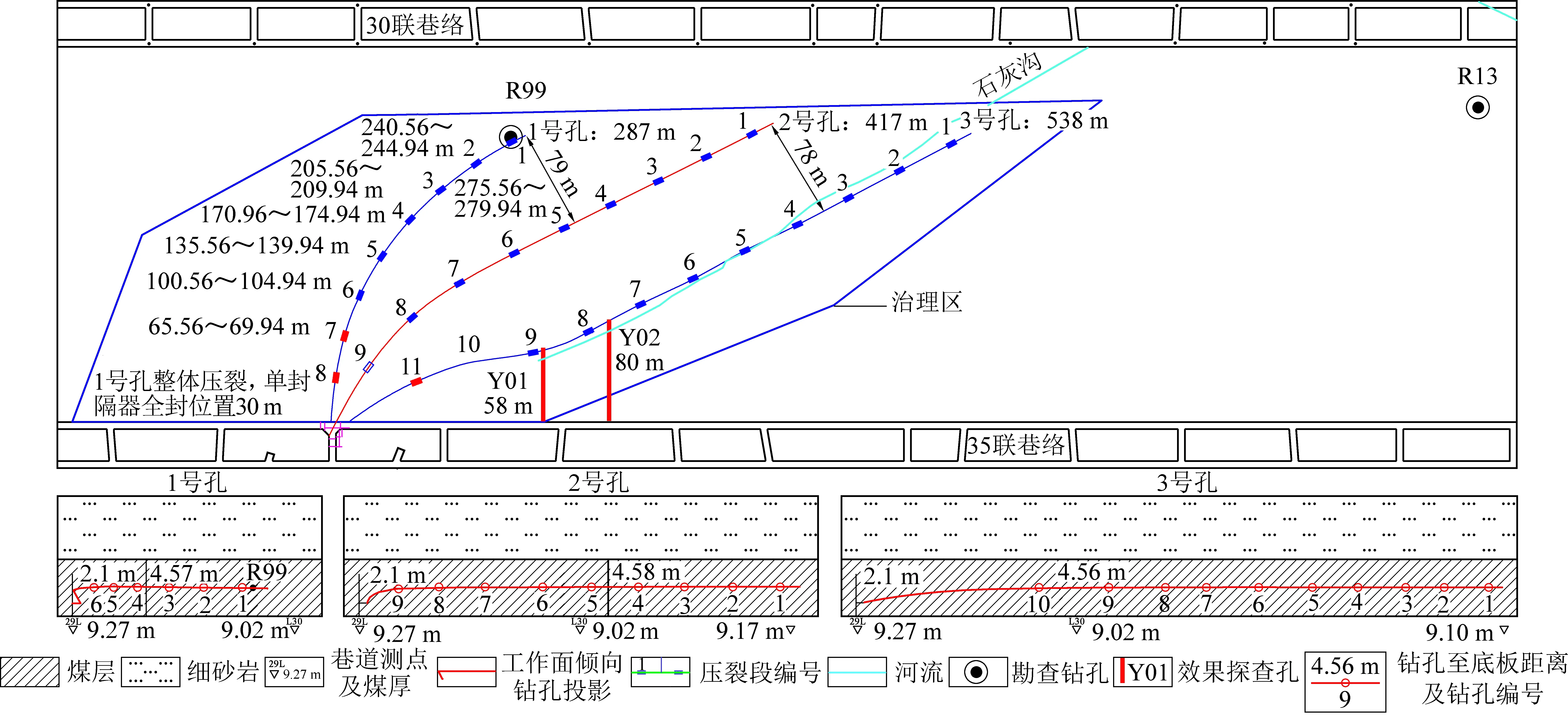

3)注水量。为保证压裂效果,单段注水量设计为40~80 m3。设计12402工作面过石灰沟薄基岩区域煤体水力压裂方案如下:为避免压裂裂缝导通钻孔并考虑经济技术因素,共布置3个钻孔,钻孔平行于沟谷方向,沿煤层中线水平布置,孔径96 mm,间距78~79 m,长度分别为287、417、538 m,总进尺1 242 m,压裂段间距40 m,共计压裂28段,总体压裂3次,注水压力15 MPa,总注水量1 960 m3。钻孔布置及压裂位置如图6所示。

图6 压裂区域钻孔平面位置及其沿工作面倾向剖面图Fig.6 Plane position of borehole in fracturing area and its profile along working face inclination

4 防治水及煤体强度弱化实践

4.1 防治水效果分析

12402工作面在过石灰沟期间正值雨季,通过采取地表疏放水和河床防渗治理等措施,及时回填塌陷区,加高河堤,保障河道畅通,增加河床松散表土层厚度,提高其防渗性,石灰沟沟流正常,流量100~180 m3/h,未出现明显渗透或断流现象。工作面涌水量较以往无明显变化,辅运巷道尾巷密闭反水管流量不大于2 m3/h,排水系统总设防能力远大于需求,综合防治水措施成效明显。

4.2 煤体强度弱化效果分析

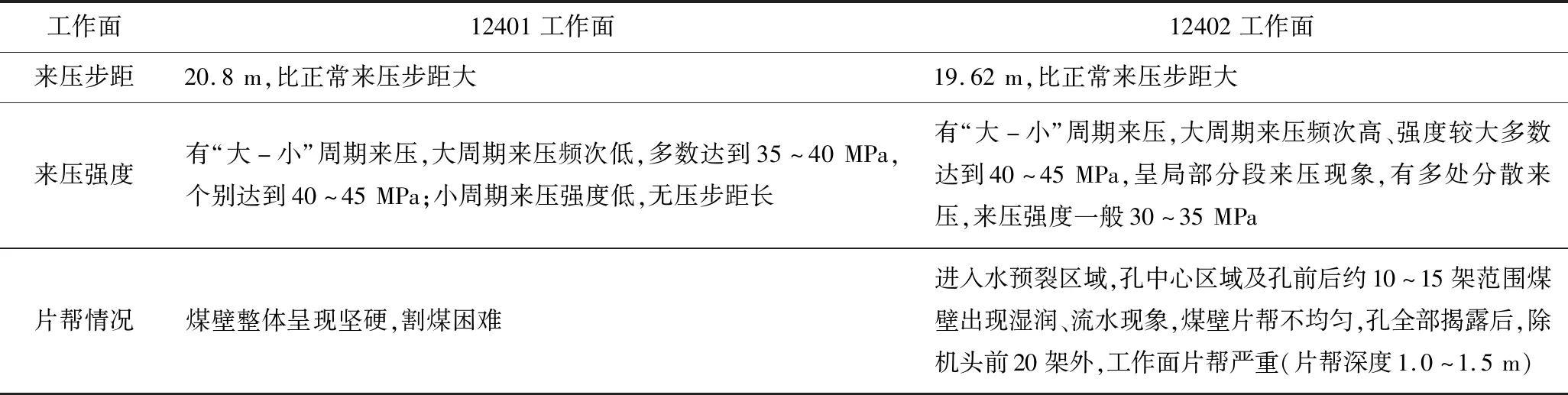

通过水力压裂弱化煤体,叠加采动影响,煤体裂缝进一步发育,煤壁承载能力降低,出现明显片帮现象,总体矿压规律及显现如图7、表3所示。

表3 12402和12401工作面矿压对比Table 3 Comparison of ground pressure between No.12402 and No.12401 working faces

图7 12402工作面过石灰沟期间周期来压Fig.7 Periodic weighting curve of No.12402 working face during passing through lime ditch

1)有利于提高生产效率。经统计,12401工作面过石灰沟期间每日生产班平均割煤10.2刀,相同条件下12402工作面平均每刀少用19 min,日均割煤13.8刀,生产效率提升35.3%。

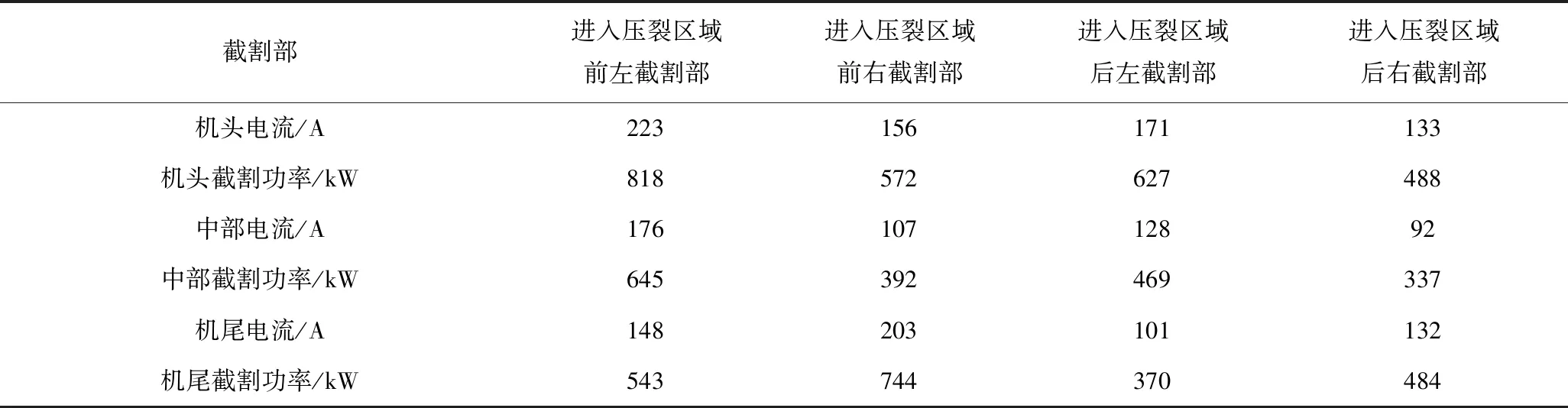

2)有利于降低能耗。煤体强度的弱化直接降低了截割难度,不仅生产效率提升了,受煤机的牵引、截割负荷也有所减小,见表4。

表4 12402工作面过石灰沟期间采煤机运行参数Table 4 Coal machine operation parameters in No.12402 working face during passing through lime ditch

3)有利于减少设备磨损冲击。12401工作面过石灰沟期间由于未采取水力压裂措施,截齿消耗30~40个/d,总计消耗1 507个,推进290 m,消耗截齿16个/万t。12402工作面进入水预裂影响区域后,截齿消耗量明显下降,一般为5~10个/d,过石灰沟总计消耗534个,推进550 m,万吨煤消耗截齿3个。此外,相比12401工作面在过石灰沟期间更换2次煤机摇臂,12402工作面在此期间未更换任何大型部件。

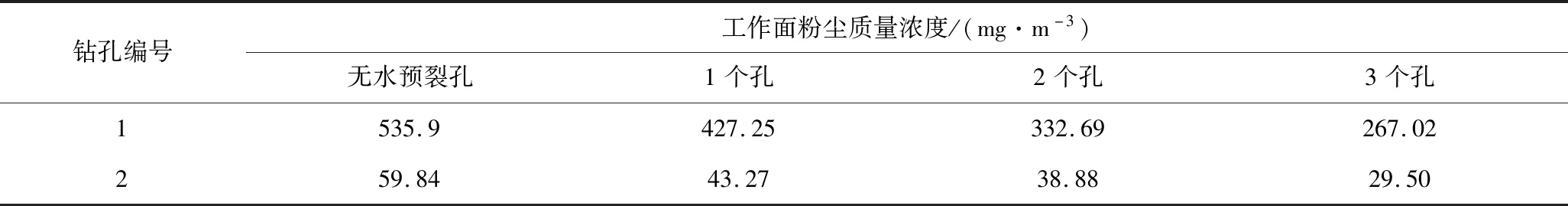

4)有利于减尘。通过对12402工作面进入水力压裂区域前后测尘数据进行对比,得出采煤机前后10 m粉尘质量浓度降低20.3%~50.2%,回风巷超前10 m处,粉尘质量浓度降低27.0%~50.7%,说明水预裂孔降尘效果明显,见表5。

表5 12402工作面过石灰沟前后粉尘浓度测量数据对比Table 5 Comparison of dust concentration measurement data of No.12402 working face before and after passing through lime ditch

5 结 论

1)浅埋藏、超大采高工作面过地表沟流时,地表发生大面积塌陷、蓄水,导水裂缝带高度大于埋深时,地表水沿裂缝渗入井下,对回采构成威胁。通过疏放地表积水,回填塌陷河床,加高堤坝等综合治理措施,保证了河道畅通,提高了河床防渗性。

2)井下探放含水层水,解除含水层水患;增大工作面及巷道排水能力,可有效应对工作面涌水;根据排水需要,回采时适当调整底板坡度,一方面减少采空区积水,另一方面使采空区水自流向排水设防点,尽量不涌入工作面。可从时间和空间上分解防治水压力,达到良好的效果。

3)受地表河道冲刷影响,沟流下方工作面基岩薄、埋藏浅,矿压显现不明显,煤体坚硬给回采带来困难。借鉴同一矿区其他矿井类似经验,提出水力压裂弱化煤体的解决策略。通过数值模拟,确定压裂效果,优化压裂设计,在实践中提高了生产效率、降低了能耗、保护了设备、减少了粉尘。