气体活塞式压力计基准量值传递自动化研究

2021-11-30杨远超

曾 麟, 杨远超, 悦 进, 黄 谦

(1.湖南省计量检测研究院,湖南 长沙 410014;2.中国计量科学研究院,北京 100029)

1 引 言

活塞式压力计是复现SI导出单位Pa(帕斯卡)最重要的基标准器之一[1],一般压力量值传递体系以活塞式压力计为基准[2~5],同时活塞式压力计也是进行国际比对以及压力计量科学研究和测试必备的计量标准器[6,7],相当量的活塞式压力计须直接溯源至国家压力基准,给中国计量科学研究院(NIM)保存的基准活塞带来极大的工作量。对活塞式压力计开展量值传递的传统方法为压力平衡法(crossfloat)[8,9,17],简称CF;该方法类似传统的天平,需要人工调整小砝码的加载量,直至标准活塞和被测活塞产生的压力达到平衡,并通过肉眼判断是否达到平衡,该方法费时费力效率低下[10,11],且容易受主观因素影响。文献[12]提出了油介质活塞的传感器辅助校准方法(transducer-aided crossfloat, TAC),使用高精度压力传感器测量活塞产生的压力,用传感器的示值来判断压力平衡状态,该方法比传统方法提升了客观性,并可自动化采集传感器的示值[13]。近年来,NIM与美国标准技术研究院(NIST)进一步发展了TAC方法,基于高精度压力传感器在小压力范围内的优异线性,以及短时稳定性,在标准活塞和被测活塞稍微偏离平衡的状态下,用传感器的示值直接测量压力差,省去了精确调整平衡的过程,该方法极大地提升了活塞校准的效率;基于该方法研制了气体活塞式压力计自动化校准系统[14,15]。作为后续工作的一部分,本文应用该自动校准系统对NIM的气体活塞基准进行了量值传递研究,通过与传统方法的结果进行对比,验证了自动校准系统的可靠性。通过提升传感器的分辨率,进一步降低了校准结果的不确定度,并发现了由于活塞底座发热导致的系统误差,使得气体活塞基准的量传水平得到进一步提升。

2 测量原理

气体活塞式压力计产生的压力为:

(1)

式中:m为砝码、活塞及连接件的质量;g为重力加速度;ρa和ρ分别为空气和砝码的密度;A为活塞有效面积;α为活塞热膨胀系数;t和t0分别为活塞温度和参考温度20℃。

活塞校准的原理是通过标准活塞产生的压力确定被测活塞产生的压力,进而计算出被测活塞的有效面积。传统的CF方法是将标准活塞和被测活塞的压力管路直接相连,并使它们产生的压力平衡。而TAC方法利用压力传感器在短时间内的稳定性,在标准活塞和被测活塞的压力不平衡、但接近平衡的状态,比较测量它们的压力差值,从而确定被测活塞产生的压力。

pc=γp+b(t)

(2)

(3)

式中:γ为传感器校准系数,一般非常接近1;b(t)为传感器随时间的漂移,一般来说,在非常短的时间内传感器具有极好的稳定性,而且在实际测量时可固定采样时间间隔,因此采用多次比较测量可消除传感器漂移的影响。记:

(4)

β即标准和被测活塞的相对压差,联立以上式(1)~式(4),可得被测活塞有效面积:

(5)

一般来说,经过校准的压力传感器,其γ值与1的偏差小于10-3。显然的,将γ取为1可简化数据计算,但需要分析由此引入的误差,将γ=1引入的被测活塞有效面积相对误差为:

(6)

式中:β可以通过控制砝码质量来调节;当满足δ=|β(γ-1)|≤10-6,将γ=1引入的误差对测量结果的影响不超过1×10-6,约为工作基准活塞有效面积允许误差(3×10-5)的1/30,可完全忽略。因此将β控制在10-3以内即可满足要求。

3 测量程序

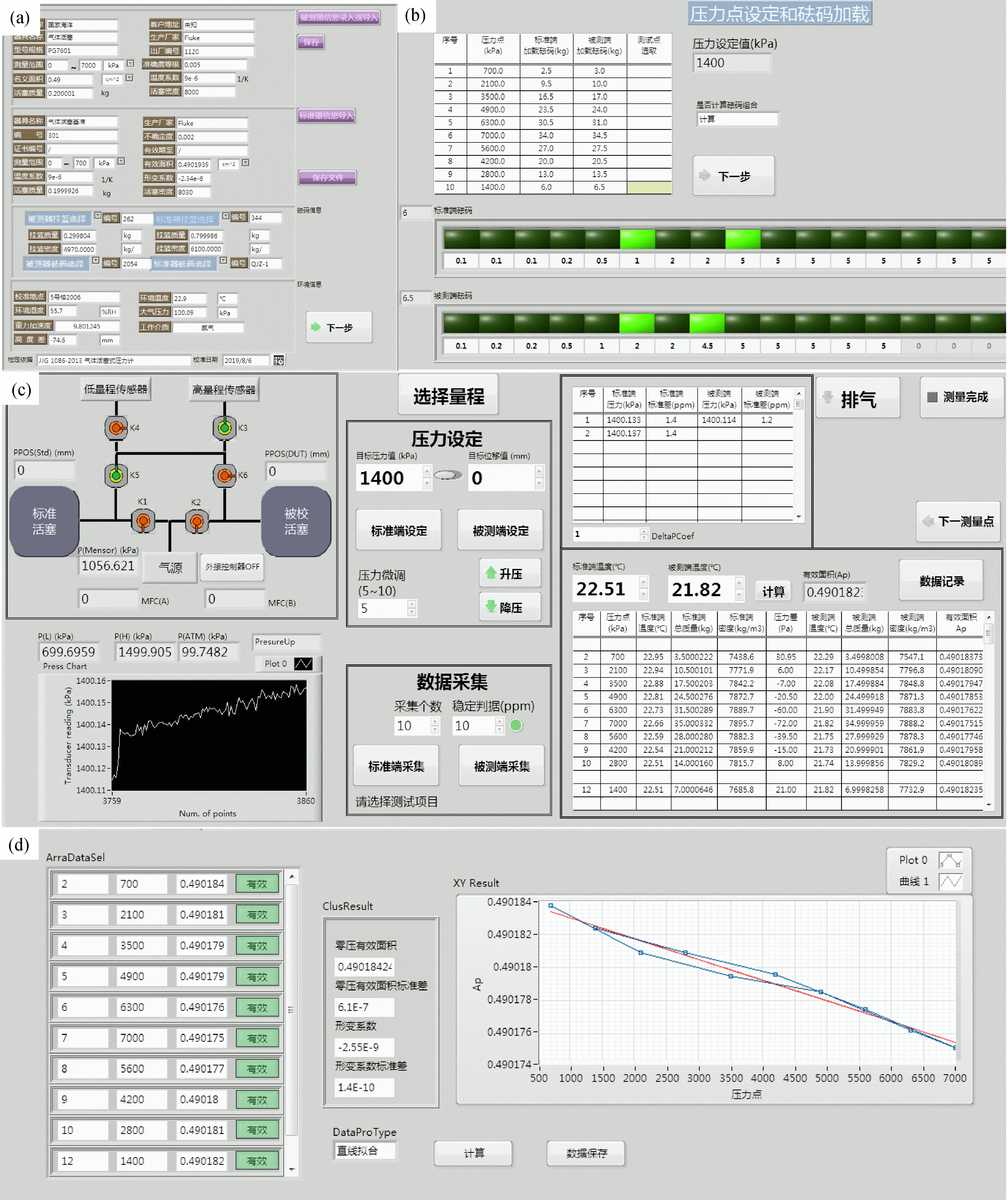

基于LabVIEW虚拟仪器技术开发的软件实现了计算机与活塞系统的实时通讯,对校准过程进行实时控制,实现了测量结果自动化处理,软件由4大模块依次组成:(a) 信息录入模块;(b) 砝码计算模块;(c) 校准模块;(d) 数据处理模块,如图1所示。

图1 活塞式压力计自动化校准的 LabVIEW软件系统Fig.1 LabVIEW software system for automated calibration of piston gauge

(a) 信息录入模块:将标准和被测活塞的基本信息录入校准软件的数据库文件中。录入界面由4部分组成,其中重要的参数包括:1) 被测活塞:活塞温度系数,活塞名义面积,活塞质量和密度;2) 标准活塞:活塞温度系数,活塞压力形变系数,零压活塞有效面积,活塞质量和密度;3) 挂篮和砝码的质量和密度;4) 其他:工作介质、重力加速度和高度差。

(b) 砝码计算模块:根据上一步骤录入的标准和被测活塞相关数据,自动给出校准点并计算砝码加载量,校准点可手动修改,根据设定的校准点的名义压力值,软件对数据库中砝码的组合进行计算,自动选择最接近设定压力值的砝码组合,从而可保证β尽可能小,选中的砝码组合以高亮显示。

(c) 校准模块:该模块为软件的核心部分,首先通过“选择量程”,“标准端设定”和“被测端设定”等操作控件以及阀门控件来控制外部气源的流入量,实现标准和被测活塞浮起至工作位置,软件根据设定的压力值通过阀门切换选择合适量程的传感器(量程分别为1.4 MPa和7 MPa);外部气源的控制有两种选择:直接与校准系统连接或者通过外接压力控制器与校准系统连接;传感器示值,活塞工作位置等数据可实时采集;通过“标准端采集”和“被测端采集”控件将传感器与标准活塞连通或与被测活塞连通,在压力稳定的条件下,通过压力传感器分别测量标准活塞和被测活塞产生的压力。以压力传感器连续10次采集数据的相对标准偏差来表征压力的稳定性,一般来说,活塞压力计产生的压力在短时间内的稳定性优于1×10-5,基准级活塞的稳定性甚至优于1×10-6。在图1所示的软件中,可对压力稳定性判据条件进行设定,即当连续10次采集数据的相对标准偏差小于设定值时,认为压力达到稳定条件,软件自动执行后续测量流程。数据采集完成后自动计算出“标准端压力”和“被测端压力”的平均值及它们的“相对标准偏差”,通过控件切换阀门进行下一组数据采集,从而实现ABABA…循环测量。校准点的循环测量结束后,录入γ值(一般取γ=1)和活塞温度值,通过“计算”和“数据记录”控件自动计算和保存校准点的被测活塞有效面积;然后通过“下一校准点”控件回到上一步骤,进行下一压力点的测量。

(d) 数据处理模块:所有校准点测试完成后,进入数据处理界面。被测活塞有效面积如出现异常值,可通过控件选择该点数据为“无效”不参与计算。数据处理方式可选择“直接平均”或“直线拟合”,前者可得被测活塞的平均有效面积及其标准偏差,适用于压力形变效应不显著的低压活塞;后者通过最小二乘法进行直线拟合,可得被测活塞的零压有效面积和压力形变系数及相应的标准偏差,适用于有显著压力形变效应的高压活塞。最后通过“数据保存”控件将所有的测量和计算数据保存为设定路径下的excel文件,完成校准流程。

4 实验和分析

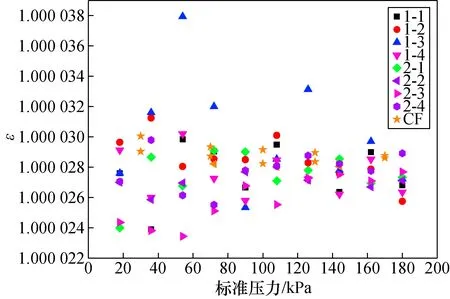

选取180 kPa,360 kPa和3 MPa 三个量程段活塞开展TAC和CF方法的对比实验,其中180 kPa是基准之间的交换校准(活塞编号为№307和№1245),因此校准结果用活塞有效面积比值ε表示;设ε=A307/A1245。其余实验为基准活塞校准工作基准活塞,校准结果用最小二乘直线拟合的被测活塞零压有效面积A0和压力形变系数λ表示,即:A=A0(1+λp)。

4.1 180 kPa基准活塞的交换测量实验

首先进行了两组实验,实验条件为:传感器分辨率为0.01 Pa(常规模式),数据采集时间:3 s/次,传感器的压力稳定性判据为为1×10-5,测量结果如图2。其中:1-1~1- 4为将№307活塞装配于PG7607底座,№1245活塞装配于PG9607底座;2-1~2- 4则将№1245活塞装配于PG7607底座,№307活塞装配于PG9607底座。1- 3和1- 4测量模式为ABA,其他为ABABA。CF为传统方法交换测量的平均结果,交换测量取平均可消除由于底座发热引入的系统误差。

图2 №307活塞与№1245活塞有效面积比值Fig.2 The ratio of the effective area of the piston №307 to №1245

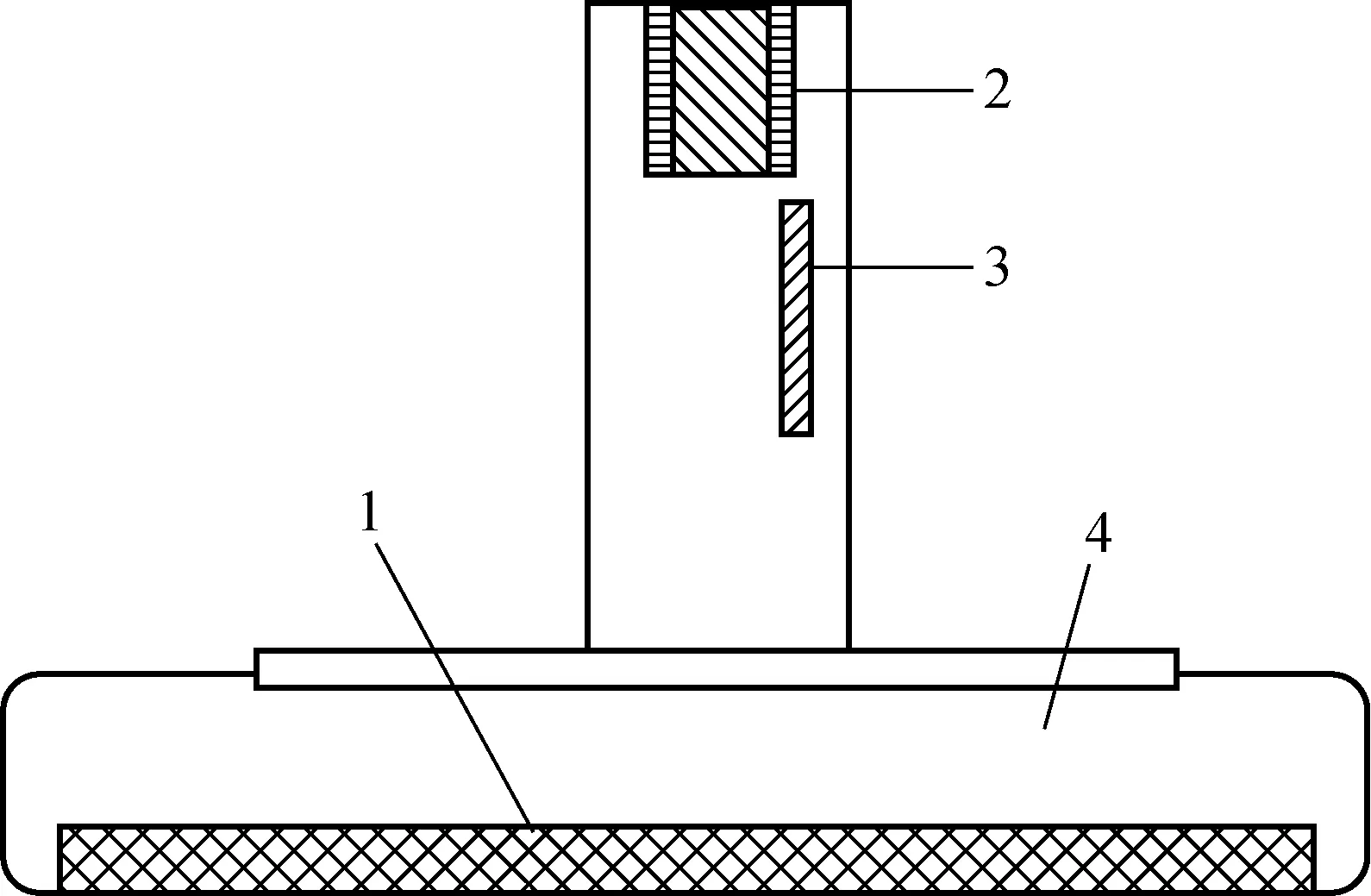

图2中,TAC方法的ε值在CF值附近6×10-6范围内波动。但交换活塞底座看不出明显差异。但是根据CF方法测量的历史数据,交换底座测量有可分辨的系统差异,这是由于两种型号的底座存在结构差异。PG7607活塞式压力计结构如图3所示。图3中,1是电路板,2是活塞模块,3是铂电阻温度计,4是底座。

图3 PG7607活塞式压力计结构示意图Fig.3 Schematic drawing of the PG7607 piston gauge

底座内有电路板,工作时会产生一定的发热量,活塞在底座的顶部,铂电阻温度计位于活塞下方,由于底座电路板的发热,从底座到活塞存在温度梯度,因此铂电阻温度计的测量值比活塞实际温度偏高。PG9607是改进的新型底座,底座中移除了电路板等发热部件,因此铂电阻温度计能准确测量活塞的实际温度。将№307活塞与№1245活塞交换底座进行测量,可反映出因活塞温度测量误差导致的系统误差。但图2中交换实验的测量结果没有显著的差异性,这说明测量有较大的随机误差。经过分析,较大的随机误差主要来源于传感器的分辨率。因此对实验条件进行了如下改进:

1) 提高压力传感器分辨率:将传感器的分辨率设置成10-9(nano模式[16])。在nano模式下传感器有更快的响应速度,因此可将数据采集时间缩短为1 s/次;

2) 降低稳定性判据设定值:在nano模式下,压力传感器分辨率对压力稳定性测量的影响可以忽略,因此压力传感器的示值可直接反映活塞压力计产生压力的稳定性。本文研究的对象均为基准级活塞,因此将压力稳定性判据设为1×10-6;

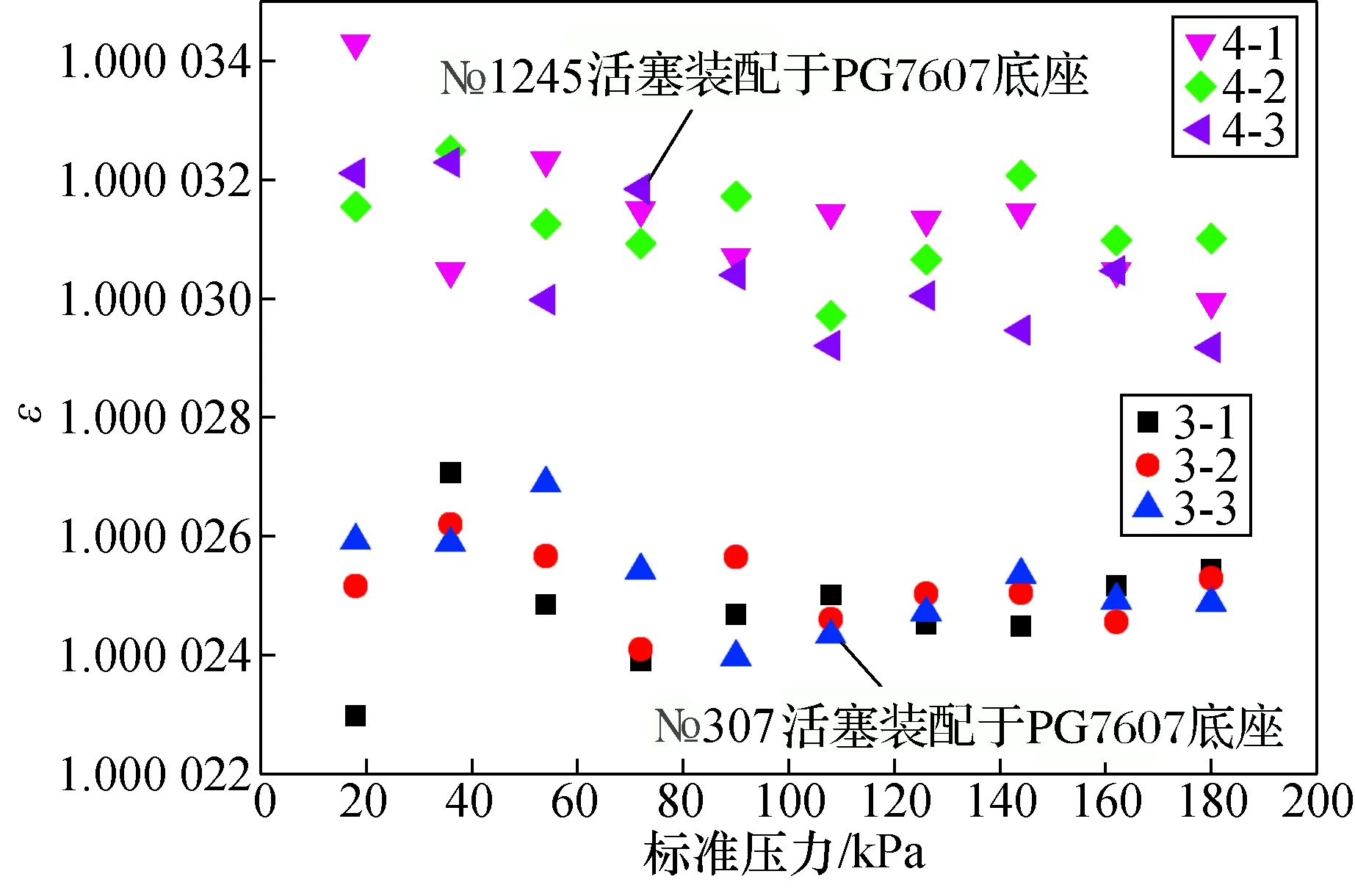

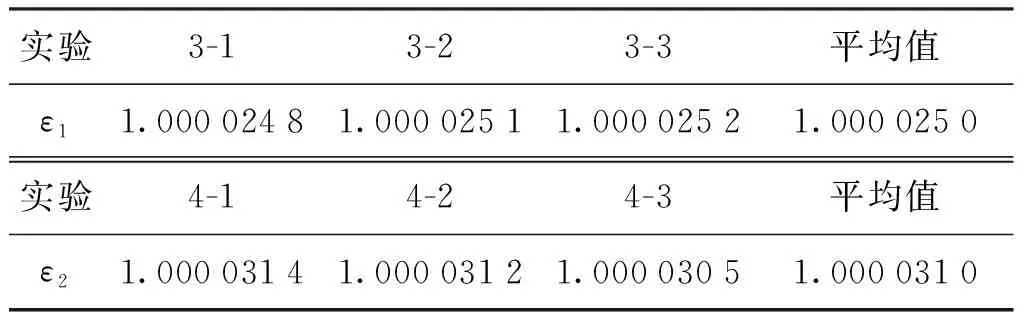

3) 增加单次实验数据采集循环次数:更短的数据采集时间提高了效率,因此可以增加采集循环次数,将原来的ABABA测量顺序调整为ABABABA测量顺序,尽可能降低随机误差。测量结果如图4。其中:3-1~3- 3以№307活塞为标准;4-1~4- 3以№1245活塞为标准。

图4 改进实验条件后的№307活塞与№1245活塞有效面积比值Fig.4 The ratio of the effective area of the piston №307 to №1245 with improved test conditions

在改进的实验条件下,测量结果如图4。其中:3-1~3- 3为将№307活塞装配于PG7607底座,4-1~4- 3为将№1245活塞装配于PG7607底座。

图4中测量结果的随机误差明显减小,每组实验中相同校准点的ε值波动范围不超过3×10-6,2组结果出现了可分辨的系统误差。设活塞交换前后有效面积比值分别为ε1和 ε2,所有压力点测量数据的平均值列于表1。

表1 传感器在nano模式下,№307和№1245活塞交换底座前后ε值Tab.1 The effective area ratio ε before and after the interchange of the piston when using the nano mode for the transducer

为分析温度测量误差导致的有效面积比值的系统误差,设两套活塞实际有效面积比值为ε;两套活塞型号规格相同,因此:ρ=ρ′,α=α′;则式(5)变为:

(7)

设安装于PG7607底座的活塞温度测量偏高了Δt,对于实验3-1~3- 3有:

(8)

式(8)与式(7)相除,可得:

(9)

式中:α=9×10-6/℃,∣t-t0∣<1℃,式(9)可简化为:

(10)

对于实验4-1~4- 3则有:

(11)

式(10)与式(11)相乘,将表1中ε1和ε2的平均值代入可得:

(12)

即PG7607底座测量活塞温度的误差为0.33℃,这将导致约3×10-6的压力测量误差,而基准活塞测量压力的相对不确定度约为10 ×10-6,这表明在最高水平的测量中,如国际比对,PG7607底座的温度测量误差是不可忽略的。

将式(10)与式(11)相除,可得两活塞的实际有效面积的比值为:

(13)

使用CF方法测得的两活塞有效面积比值为ε=1+2.85×10-5,因此,两种方法得到的两活塞有效面积比值的相对误差为5×10-7,仅为标准不确定度(u=5×10-6)的10%,说明2种方法具有很高的一致性。

以上分析说明通过对实验条件的改进,提高了TAC实验的测量能力;经多次测试,改进后的TAC方法与CF方法在不确定度范围内等效,但较传统CF方法的工作效率提高了4倍以上。

4.2 360 kPa活塞的校准实验

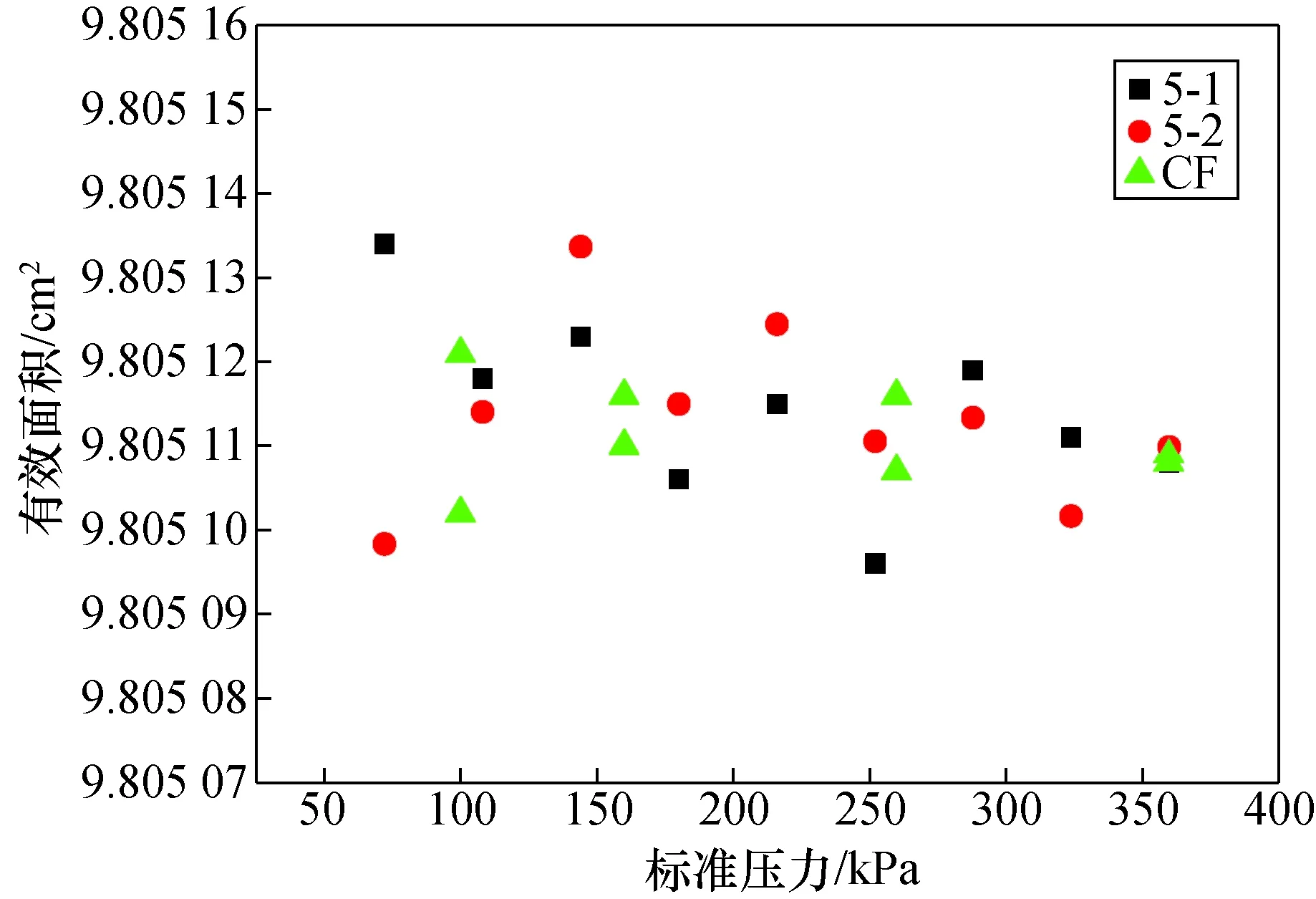

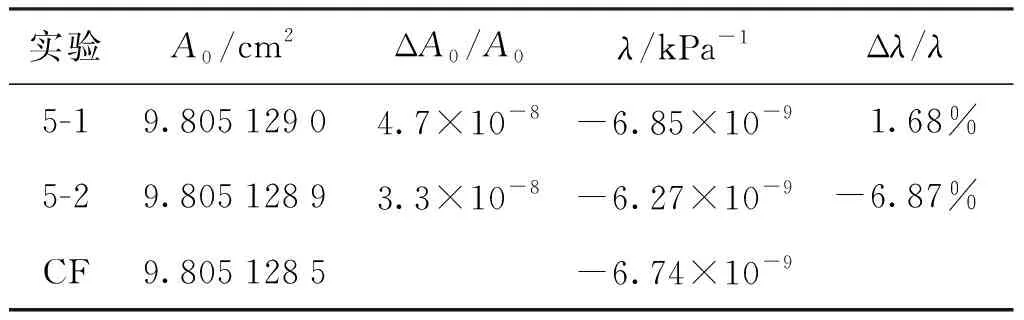

使用量程360 kPa的基准活塞(№372)校准工作基准(№2326),2种方法的测量结果见图5。图中,5-1和5-2为TAC方法,CF为传统方法。

图5 №2326活塞有效面积测量结果Fig.5 Effective area calibration result of piston №2326

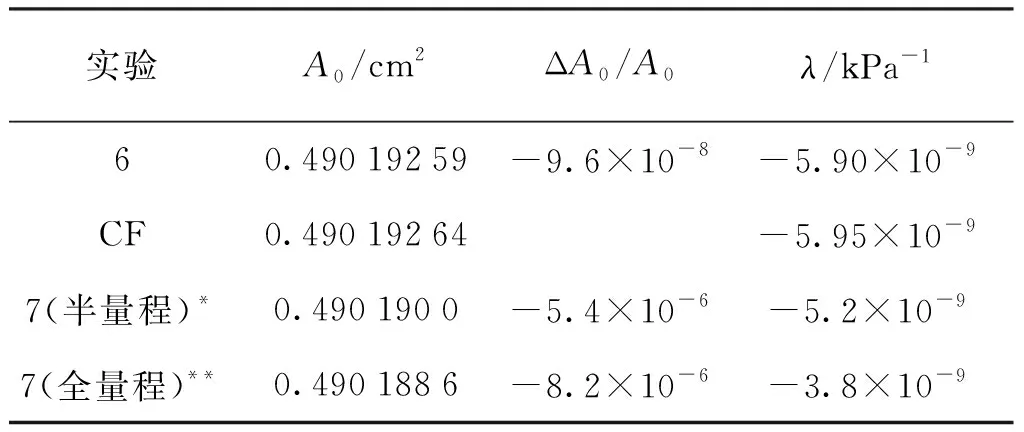

图5中可明显看出2种方法相邻校准点的有效面积测量结果十分接近,将实验结果进行最小二乘拟合,可得A0和λ值,与两种方法的拟合结果之差ΔA0/A0和Δλ/λ共同列入表2。其中,ΔA0/A0为:有效面积的相对误差,ΔA0/A0=(A0,TAC-A0,CF)/A0,CF;同理,Δλ/λ为:压力形变系数的相对误差,Δλ/λ=(λTAC-λCF)/λCF。

表2 №2326活塞有效面积最小二乘直线拟合结果Tab.2 The least square linear fitting result of the effective area of the piston №2326

有效面积的相对误差ΔA0/A0不超过5×10-8,只有不确定度水平(U=5×10-6,k=1)的1%,完全可以忽略,压力形变系数的相对误差Δλ/λ在正常范围内,因此两种方法的校准结果在不确定度水平范围内完全一致。

4.3 3 MPa和7 MPa活塞的校准实验

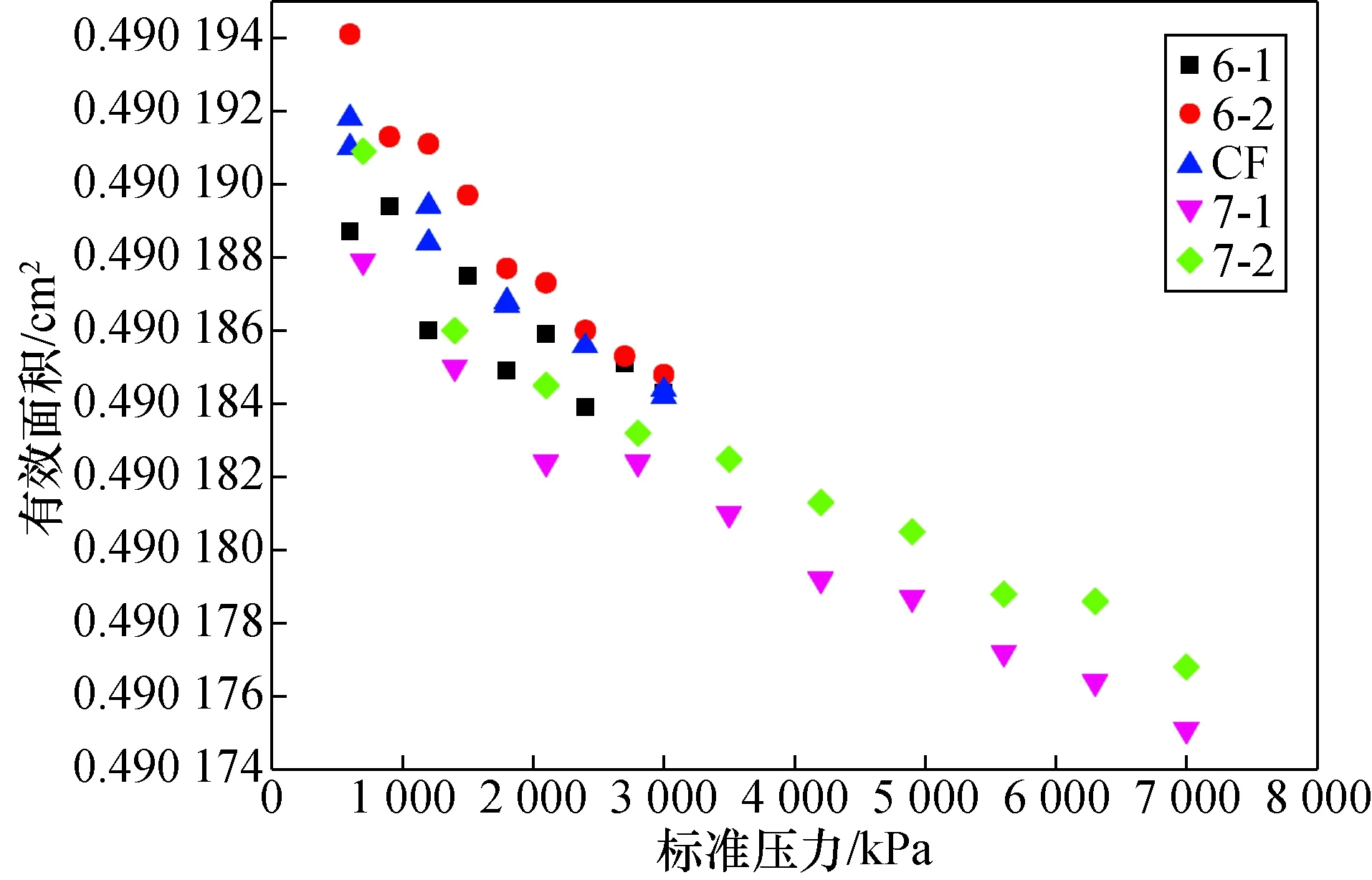

被测对象为 №2318的工作基准活塞,对其使用两种方法开展分段校准;№268基准活塞校准至 3 MPa; №301基准活塞校准至满量程7 MPa,分别对满量程和半量程的校准结果进行拟合,实验结果见图6。图中,6-1和6-2为№268基准活塞使用TAC方法校准至3 MPa;CF为№268基准活塞使用传统方法校准至3 MPa;7-1和7-2为№301基准活塞使用TAC方法校准至7 MPa。

图6 №2318活塞有效面积测量结果Fig.6 Effective area calibration result of piston №2318

从图6中可以看出,由于被测活塞是反压型,其形变系数为负,因此有效面积随着校准点压力值的增加而减小;实验6-1和6-2合并为实验6、实验7-1和7-2合并为实验7进行直线拟合,结果见表3。

从表3中可以看出:实验6和CF实验的测量范围一致,拟合的零压有效面积相对误差的绝对值|ΔA0/A0|小于1×10-7,约为不确定度水平的1/50,压力形变系数几乎一致,因此两种方法的测量结果具备一致性。

表3 №2318活塞有效面积最小二乘直线拟合结果Tab.3 The least square linear fitting result of the effective area of the piston №2318

实验7半量程拟合的λ结果与实验6和CF相近,但实验7全量程拟合结果与半量程有显著差别, |λ|减小约28%,由此看出,对于7 MPa活塞,其压力形变有一定的非线性,因此全量程校准才能获得更准确的校准结果。

5 结 论

基于气体活塞式压力计自动化校准系统对气体活塞基准的量值传递进行了研究。基于LabVIEW开发了自动校准软件,依据测量流程,软件主要由4部分组成:信息录入模块、砝码计算模块、校准模块和数据处理模块。进一步改进了自动校准系统的设置,包括:采用传感器10-9分辨率(nano)模式、降低稳定性判据设定值以及增加数据采集的循环次数,使得校准结果的随机误差进一步降低,并进一步提升了校准效率。研究表明:传感器系数γ和相对压差β满足关系δ≤10-6时,可做γ=1近似处理;PG7607活塞底座发热导致0.33 ℃的活塞温度测量误差,由此产生3×10-6的压力测量误差,对于压力基准是不可忽略的;180 kPa、360 kPa和3 MPa 活塞的校准实验表明,基于TAC方法的自动化校准系统与传统CF方法的测量结果偏差分别约为标准不确定度(u=5×10-6)的10%、1%和2%,验证了自动化校准系统的高可靠性;测量上限为7 MPa的反压型气体活塞,全量程和半量程的拟合数据表明活塞的压力形变具有一定的非线性,因此对于高压活塞应进行全量程校准。