装配式建筑用封浆料的制备及性能研究

2021-11-30徐鹏雷生陈冬冬吴文选

徐鹏,雷生,陈冬冬,吴文选

(武汉源锦建材科技有限公司,湖北 武汉430070)

0 引言

装配式混凝土结构具有高效率、低能耗和环保等特点,得到了国家政府各级部门的大力支持和推广[1-2]。目前,装配式混凝土结构广泛采用钢筋套筒灌浆连接技术[3],封浆料作为钢筋套筒连接技术的主要配套材料,用于装配式建筑竖向构件接缝封堵、分仓。目前市售的封浆料在现场施工过程中,易发生如下问题:(1)由于早期强度过低,导致灌浆时崩开;(2)由于收缩开裂,尤其是浆体塌陷造成与预制构件接顶之间的离缝,导致灌浆时漏浆;(3)封边时,封浆料粘刀,不易施工。因此,封浆料的质量对于装配式建筑工程结构安全至关重要。

本文通过研究水泥用量对封浆料早期强度的影响、不同矿物掺合料对封浆料早期强度的影响、触变润滑剂对施工性能的影响、可再分散乳胶粉对拉伸粘结强度的影响,制备了一种能解决现场封边问题的封浆料。

1 试验

1.1 原材料

胶凝材料:华新水泥有限公司生产的P·O52.5水泥、深圳道特科技有限公司生产的微珠粉、山东盛世高铁工程材料有限公司生产的活性矿渣粉、广西正丰钙业有限公司生产的灰钙粉、麻城机制砂厂破碎后的石粉。胶凝材料的主要化学成分见表1,水泥的物理力学性能见表2,矿物掺合料的物理性能见表3。砂:连续级配的石英砂,细度模数0.8;减水剂:江苏兆佳建材科技有限公司生产的ZJ-PC8010型高性能聚羧酸减水剂,固体,减水率25%;广东龙湖科技股份有限公司生产的触变润滑剂;陕西熙筑化学助剂科技有限公司生产的可再分散乳胶粉,有效固含量≥98%。

表1 胶凝材料的主要化学成分 %

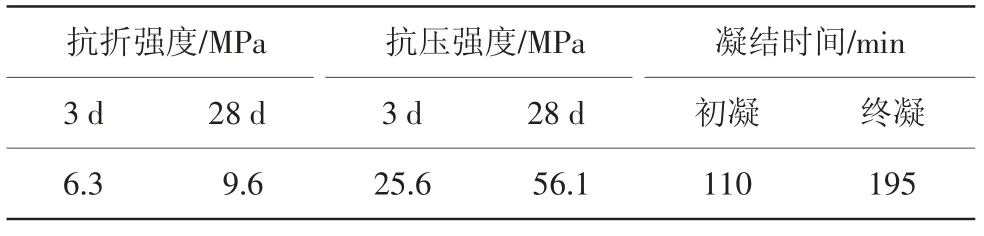

表2 水泥的物理力学性能

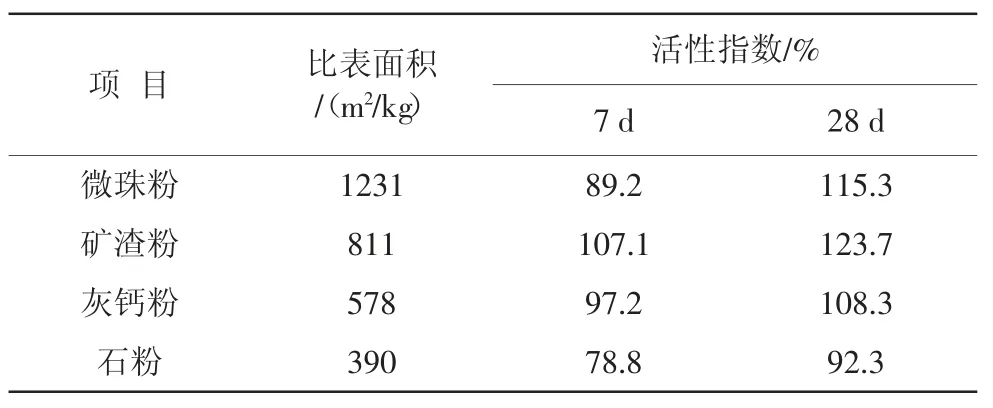

表3 微珠粉、矿渣粉、灰钙粉的物理性能

1.2 试验方法

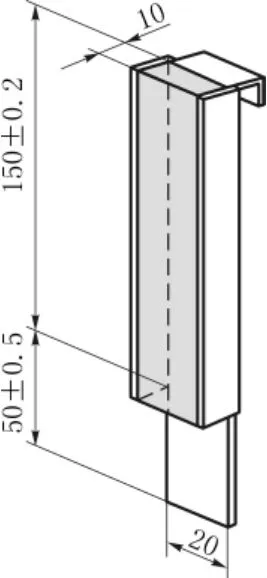

封浆料的抗压强度按GB/T 17671—1999《水泥胶砂强度检测方法(ISO法)》进行测试;流动度按GB/T 2419—2005《水泥胶砂流动度测试方法》进行测试;拉伸粘结强度按JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》进行测试;封浆料的施工性能用下垂度和跳桌流动度进行表征,下垂度试验仪器如图1所示。将加水搅拌后的封浆料浆体装满下垂度试验仪的槽子内,在环境温度为(20±2)℃的实验室内垂直放置,测量其24 h下垂高度。

图1 下垂度测试模具

通过大量探究性试验以及相关的工程实践初步确定封浆料胶砂比为1.0,水料比为0.15。通过减水剂调整封浆料跳桌流动度,当跳桌流动度为160~180 mm时,施工性能较优。

2 结果与讨论

2.1 水泥用量对封浆料早期力学性能的影响

T/CCIAT 0004—2019《钢筋套筒灌浆连接施工技术规程》规定,当封缝料抗压强度达到30 MPa且与上下面混凝土粘结牢固后,方可进行灌浆施工。在装配式施工中,封边1 d后进行灌浆施工,故要求封浆料1 d抗压强度不小于30 MPa。

对于封浆料早期强度,材料中水泥用量起决定性作用。设计配合比如表4所示,胶凝材料由水泥和石粉组成,胶砂比为1∶1,水料比为0.15,减水剂掺量(按占胶凝材料和砂总质量计,下同)为0.08%。

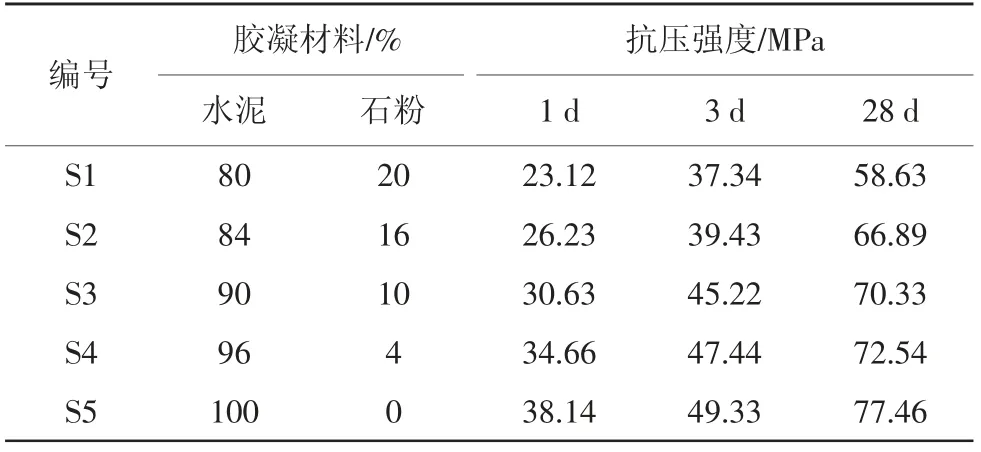

表4 水泥用量对封浆料抗压强度的影响

由表4可见,随着水泥用量的增加,封浆料的1、3、28 d抗压强度逐渐提高,当水泥用量≥90%时,1 d抗压强度高于30 MPa,能够满足施工要求。

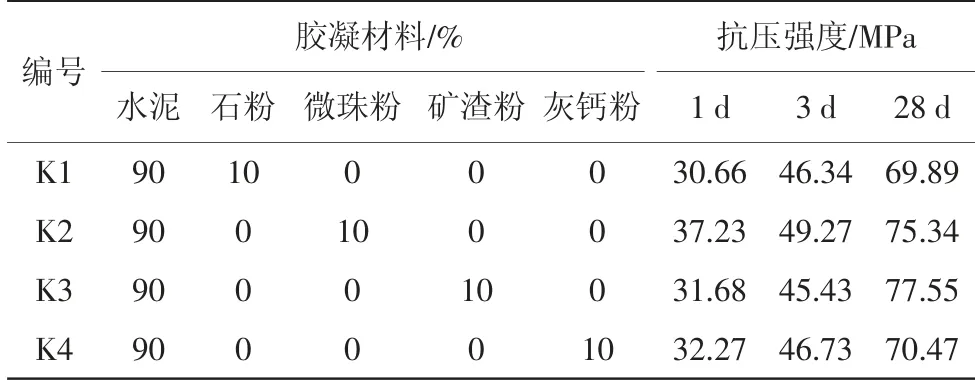

2.2 矿物掺合料对封浆料早期力学性能的影响

通过上述试验可知,水泥用量占胶材总量90%时,封浆料1 d的抗压强度为30.63 MPa,富裕值不高,同时水泥用量过多易导致砂浆开裂。因此,通过采用矿物掺合料替代石粉来提高封浆料的抗压强度。固定胶砂比为1∶1,水料比为0.15,减水剂掺量为0.08%,矿物掺合料对封浆料抗压强度的影响见表5。

表5 矿物掺合料对封浆料抗压强度的影响

由表5可见,石粉、微珠粉、矿渣粉和灰钙粉4种掺合料在相同掺量的情况下,单掺微珠粉的封浆料1 d抗压强度最高,为37.23 MPa,单掺矿渣粉的封浆料28 d抗压强度最高,为77.55 MPa。这是由于微珠粉具有非常好的滚珠作用和填充作用,能够使砂浆更加密实。矿渣粉中的SiO2会与水化产物Ca(OH)2发生二次反应,生成硅酸钙与水化铝酸钙晶体,对水化结构进行填充,从而使水泥浆体结构更加密实[4],提高封浆料的后期强度。封浆料的主要强度指标为1 d抗压强度,故后续试验矿物掺合料选择使用微珠粉。

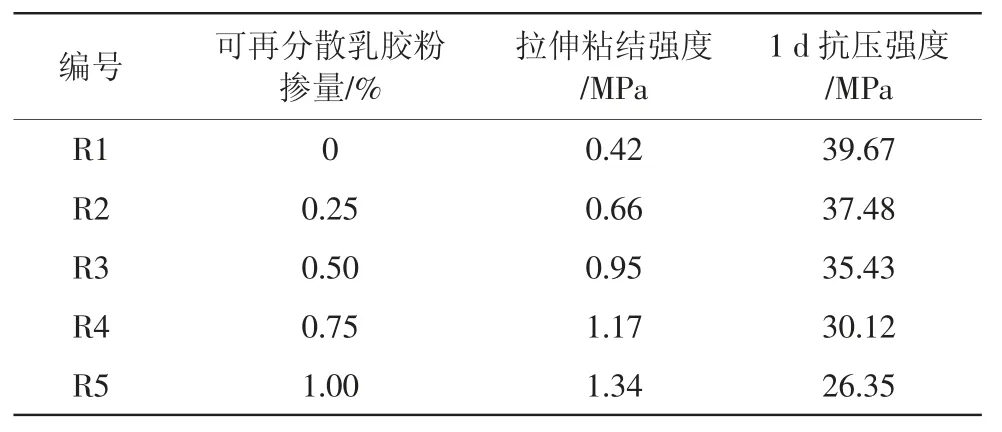

2.3 可再分散乳胶粉对封浆料拉伸粘结强度的影响

粘结性能是封浆料的关键性能指标,粘结性能主要作用在于提高封浆料与基体混凝土之间的粘结,防止注浆时封浆料从混凝土基体中崩开脱落。采用拉伸粘结强度表征封浆料的粘结性能,固定胶砂比为1∶1,水料比为0.15,胶凝材料组成为90%水泥+10%微珠粉,减水剂掺量为0.08%,可再分散乳胶粉掺量(按占胶凝材料和砂总质量计,下同)对封浆料拉伸粘结强度的影响如表6所示。

表6 可再分散乳胶粉对封浆料拉伸粘结强度的影响

由表6可见,随着可再分散乳胶粉掺量从0增加到1.00%,封浆料的拉伸粘结强度从0.42 MPa逐渐提高到1.34 MPa,但1 d抗压强度从39.67 MPa逐渐降低到26.35 MPa。拉伸粘结强度的提高可能是由于可再分散乳胶粉在封浆料与底试块接触面的空隙及毛细管内成膜,从而提高封浆料与底试块之间的粘结力[5]。封浆料1 d抗压强度的降低可能是由于可再分散乳胶粉含有一定量具有引气作用的表面活性剂组分,导致浆体内部孔隙率增大,从而使得封浆料的抗压强度降低[6]。当可再分散乳胶粉掺量为0.50%时,可获得较好的拉伸粘结强度,为0.95 MPa,此时的1 d抗压强度为35.43 MPa。

2.4 触变润滑剂对封浆料施工性能的影响

施工性能是封浆料关键性能指标,直接影响装配式工程的施工进度。通过上述试验,确定胶砂比为1∶1,水料比为0.15,胶凝材料组成为90%水泥+10%微珠粉,减水剂、可再分散乳胶粉掺量分别为0.08%、0.50%,触变润滑剂掺量(按占胶凝材料和砂总质量计,下同)对封浆料施工性能的影响如表7所示。

由表7可见,不掺触变润滑剂时,封浆料24 h的下垂度为1.26 mm,当触变润滑剂掺量≥0.3%时,24 h的下垂度为0。当触变润滑剂掺量达到0.5%时,对30 min流动度影响增大。触变润滑剂的掺入在封浆料浆体内形成卡屋式的结构[7],能提高封浆料浆体的黏度,增加抗流挂性能。当进行跳桌流动度试验时,由于剪切力的作用,这种卡屋式的结构被破坏,不影响封浆料的流动性,但掺量过大会导致浆体黏度过大。本试验中触变润滑剂的适宜掺量为0.3%~0.5%。

表7 触变润滑剂对封浆料施工性能的影响

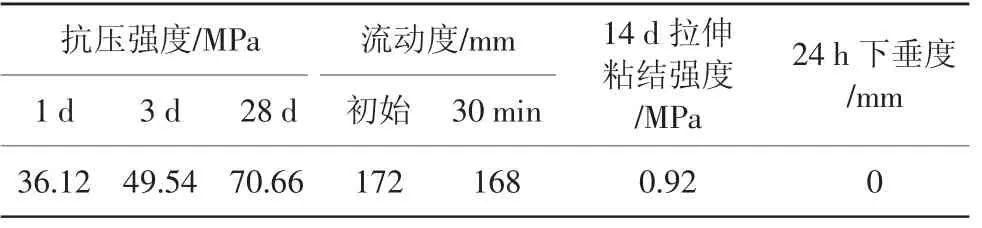

2.5 封浆料最优配比与性能

根据上述试验结果,确定封浆料的最优配比为:胶砂比1∶1,水料比为0.15,胶凝材料组成为90%水泥+10%微珠粉,触变润滑剂、可再分散乳胶粉、减水剂掺量分别为0.37%、0.50%、0.08%,按此配比制备的封浆料的性能如表8所示。

表8 最优配比制备的封浆料性能测试结果

3 结论

(1)P·O52.5水泥用量不小于胶凝材料总质量的90%时,能够满足封浆料1 d抗压强度大于30 MPa的要求。

(2)由于微珠粉的滚珠作用和填充作用,封浆料的早期力学性能有明显提升。

(3)下垂度可作为封浆料在工程应用中是否产生离缝的表征手段。

(4)可再分散乳胶粉能够提高封浆料的拉伸粘结强度,但同时会降低封浆料的抗压强度,适宜掺量为0.50%;触变润滑剂能提高封浆料的抗流挂性能,适宜掺量为0.3%~0.5%。