加筋材料对桩-网复合地基沉降特性的影响

2021-11-30刘继状

朱 琳,占 宏,刘继状

(1.浙江建设职业技术学院 工程造价学院,浙江 杭州 311231;2.浙江工业大学 工程设计集团有限公司,浙江 杭州 310014)

在软土地区修建高速公路与铁路时,由于软黏土含水率高、渗透性差、孔隙比大、强度低、灵敏度高和易压缩等特点[1],在车辆荷载作用下易发生路基变形与差异沉降过大等系列工程问题[2-3]。桩-网复合地基形式作为软弱地基处理措施,地基处理后变形稳定、工后沉降变形小、施工过程历时短、施工质量易控制、经济效益显著[4-7],在软弱土地区高速公路与铁路地基工程中应用较多。因此,近年来众多国内外学者对桩-网复合地基的工作机理及沉降控制影响因素开展了大量的研究[8-13]。针对桩-网复合地基各类垫层加筋材料的影响沉降效果及作用机理,Ge等[14]考虑桩-网复合地基土拱效应与加筋材料张拉膜效应,通过理论计算得出桩土应力比随地基固结时间的增加而增大。于进江等[15-16]采用现场试验与室内模型试验的方法,研究总结了桩-网复合地基地表沉降与桩土应力比随荷载传递机制规律的变化。刘飞成等[17]针对双向土工格栅垫层加筋材料的斜坡基底桩-网复合地基开展离心模型试验,研究路堤顶部与两侧沉降差变化的关系,发现地基表面呈现出明显偏向斜坡外侧的非对称“沉降盆”。胡勇刚等[18]利用模型试验对加固斜坡软弱地基路堤的方法进行了探究,得到了采用水泥搅拌桩加固的斜坡软弱地基的沉降变形和地基承载特性。边学成等[19]采用有砟轨道路基模型试验研究三向土工格栅控制路基沉降的作用机理,研究发现:三向土工格栅对于控制道砟层累积沉降具有较显著的效果,但当土工格栅的刚度达到一定程度后,刚度的变化对土工格栅控制沉降效果的影响不大。张玲等[20]设计完成了4 组大比例室内模型试验对比分析“土工格室-碎石桩”复合地基路基竖向承载力变化规律,研究发现:土工格室加筋垫层发挥显著的应力均化与筏板作用,土工格室-碎石桩复合地基的沉降控制效果优于其他单一形式地基。

目前,桩-网复合地基的研究中,垫层加筋材料大多选择传统二维平面加筋材料,如单向土工格栅或双向土工格栅,对于采用新型三向土工格栅、三维土工格室和其他新型加筋材料的研究较少,尚无对地基中不同种类加筋材料的性能发挥效果的系统比较。多数研究针对加筋材料筋土特性开展,并未考虑加筋材料性质在不同桩基布置形式下对地基沉降特性的影响效果。笔者针对某城际铁路某软基处理工程,考虑在多种二维平面土工格栅加筋材料垫层作用下,通过室内模型试验研究不同加筋材料下桩基布置形式与桩帽连接方式下软土地基的整体沉降、桩土差异沉降和桩土应力比等变化规律,并运用Midas GTS有限元分析软件模拟长周期荷载作用下的地基沉降特性,验证加筋材料对桩-网复合地基沉降特性影响合理性。

1 模型试验设计

1.1 模型设计

模型试验系统由模型箱、加载系统和监测系统3部分组成。模型箱尺寸(长×宽×高)为1.5 m×0.9 m×1 m,实物如图1所示。模型箱采用左右对称设计形式,箱壁由15 mm厚有机玻璃构成,四侧通过角钢焊接加固,底板为钢板底座,箱壁四侧接缝处涂刷密封胶水,以防渗漏。

图1 模型箱实物图

1.2 试验材料

1.2.1 试验用土

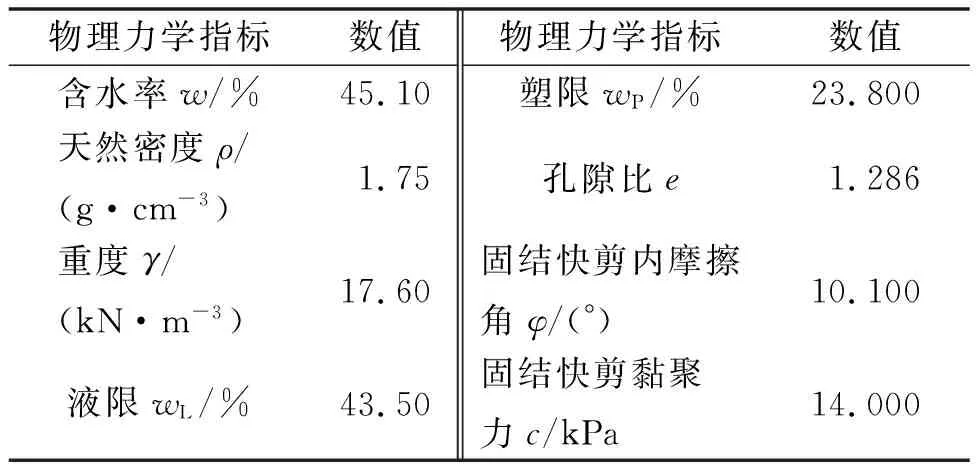

软土地基垫层由下而上分别铺设厚度均为10 cm的中粗砂、碎石和填土,上部填土选用AB组料组合填料为不同级配的土体颗粒。室内模型试验所用软土、上部填土(填料)和垫层填料(碎石与中粗砂)等试验材料均取自杭海城际铁路盐官车辆基地施工现场。地基土质为淤泥质软土,取自工程现场,其物理性质指标如表1所示。

表1 淤泥质土的物理性质指标

1.2.2 加筋材料

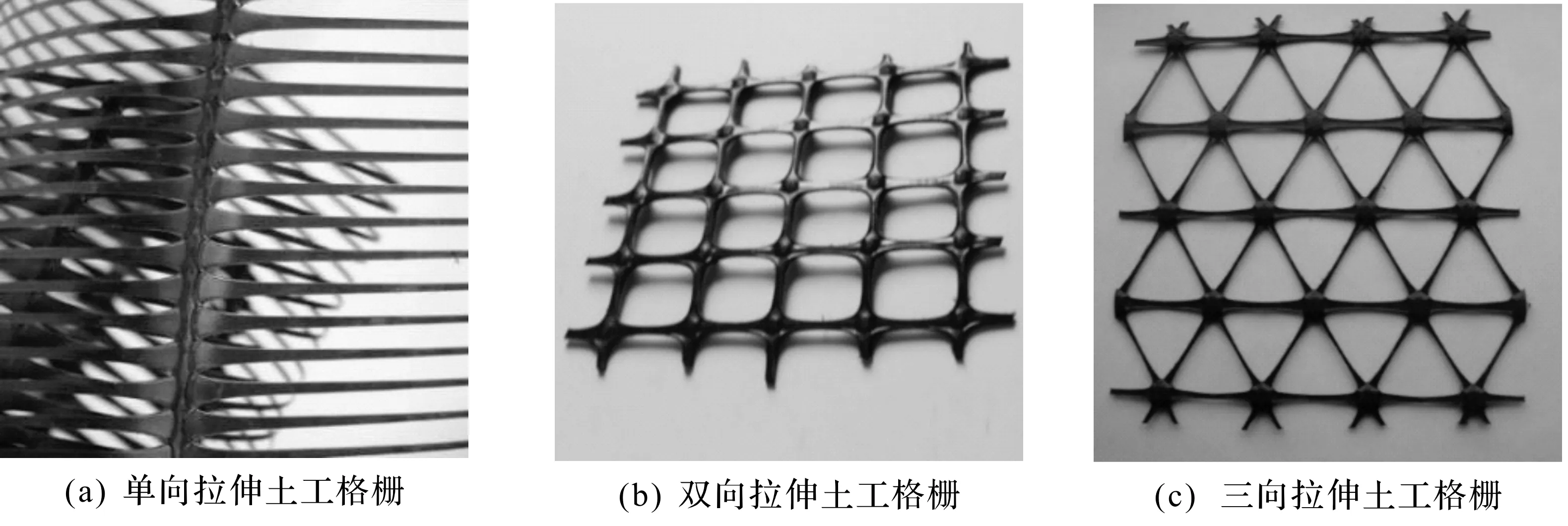

垫层加筋材料种类有单向塑料土工格栅、双向塑料土工格栅和三向塑料土工格栅,其模型如图2所示,材料性能参数如表2所示。

图2 加筋材料

表2 加筋材料性能参数

1.2.3 模型桩与桩帽

在实际工程中,通常采用双向水泥搅拌桩加固软土地基,水泥搅拌桩桩径0.6 m,桩长10 m。本次模型试验的缩尺比例为1∶20,根据相似比计算选用弹性模量为56 MPa的聚氨酯橡胶棒作为相似代替材料,聚氨酯橡胶棒桩径为3 cm,长为0.5 m,桩帽采用相同材质的聚氨酯橡胶块,矩形桩帽尺寸为5 cm×5 cm×2 cm。

1.3 试验方案

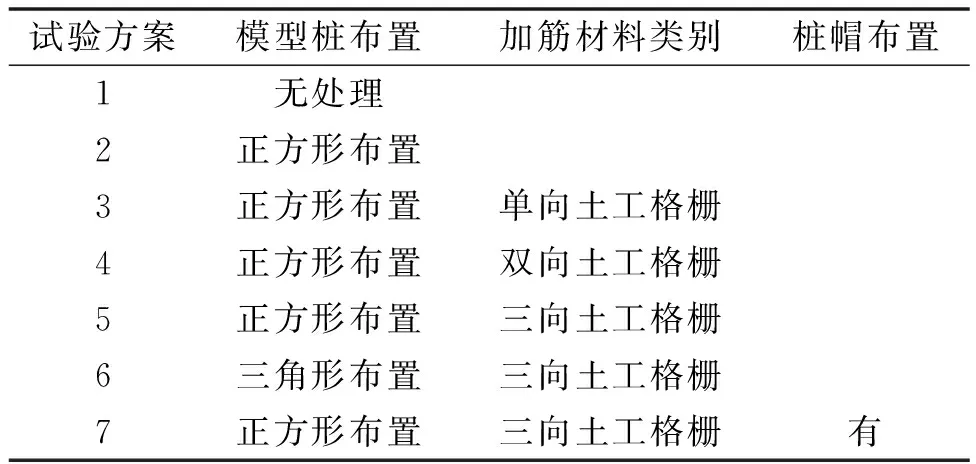

深厚软土桩-网复合地基模型试验主要针对加筋材料、桩基与桩帽布置3 种因素对地基沉降特性的影响进行研究,其主要内容如下:

1)深厚软土桩-网复合地基垫层中不同种类加筋材料有效控制地基的沉降特性研究。

2)不同桩基布置形式下地基沉降特性及差异,不同桩基布置形式的作用效果。

3)桩顶桩帽设置对地基的沉降控制情况分析。

针对上述研究内容,设计8 组模型试验方案,其布置如表3所示。

表3 试验方案

1.4 试验步骤与方法

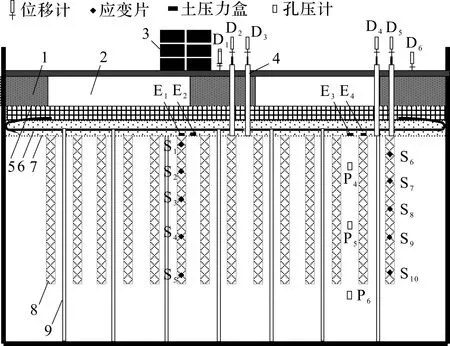

试验传感器及加载测量装置布置如图3所示。监测系统采用位移传感器、土压力盒和DMYB-2001型动静态测试分析系统进行采集分析。土压力传感器E1~E4,均埋设于桩顶与碎石垫层之间的土层中,监测计算土体桩土应力比。在沉降监测点D1~D6设置6 个位移计,分别监测计算地基顶部整体沉降与桩土差异沉降。

1—上部填土;2—水袋;3—加载砝码;4—沉降标;5—碎石垫层;6—土木格栅;7—沙垫层;8—模型桩;9—排水板。

填入地基软土前需测定各组淤泥质土含水率,通过重新加水配制、均匀搅拌,使地基软土含水率达45.1%,初始密度1.75 g/cm3,保证每组试验初始状态的淤泥质软土的含水率与地基软土密度相同。填入淤泥质软土前在模型箱四侧与底部粘贴一层防水薄膜,以防止试验过程中地基软土的水分流失。

配制完成的淤泥质软土按每层10 cm的厚度均匀填入模型箱至0.7 m,在填筑过程中需刮糙填土表面,防止出现分层现象。软土上部依次填入10 cm 砂垫层、碎石垫层和上部填土,土中孔隙水通过塑料排水板导入至上部垫层,塑料排水板厚4.7 mm,宽107 mm,每组试验裁取0.8 m长排水板布置于软土地基中。

砂垫层与碎石垫层之间铺设加筋材料。加载系统采用6 只25 kg砝码和10 mm厚铁板组成上部堆载荷载,并于垫层上部设置柔性水袋。垫层上部放设2 个水袋,水袋与模型箱空隙处填入土填料。填筑完成的模型箱上部放置加载装置,沉降标由加载板孔中穿过,并将位移计底座吸附于模型箱上的固定钢梁,在加载板中部、边缘与沉降标顶部连接完成,固定6 个位移计,并在相应位置埋设监测传感器,填筑完成的模型箱静置2 d后开始试验。

2 试验结果与分析

2.1 整体沉降分析

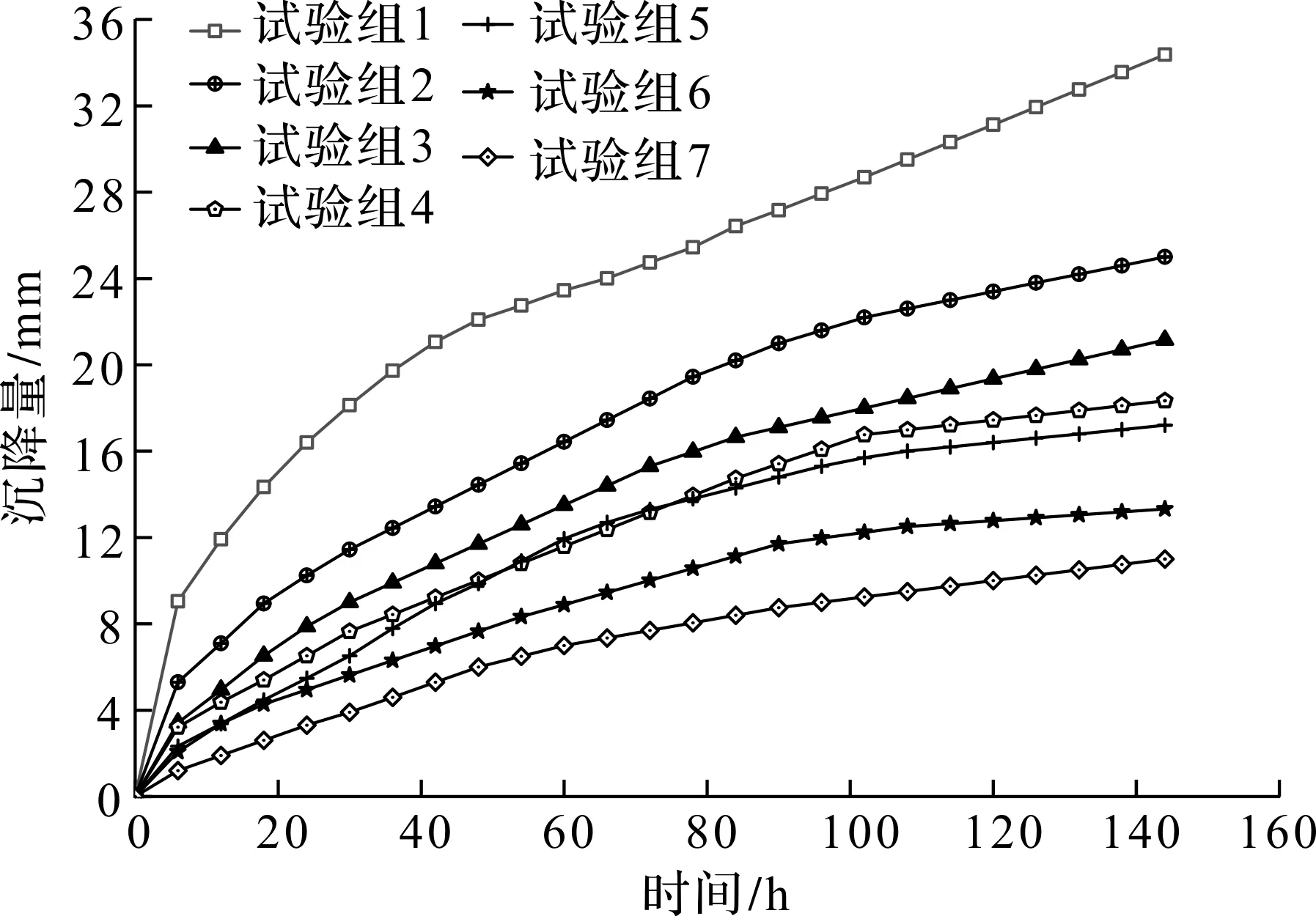

地基中部整体沉降量随加载时间的变化曲线如图4所示,其加载数据是在上部堆载30 kPa应力条件下,持续监测140 h,由动态数据采集仪以10 min为单位记录绘制整体沉降变化曲线。对比试验结束时的最终沉降量,分析表明:未采用任何地基处理方法的试验组1沉降量为34.37 mm,沉降控制效果试验组7为最佳,其沉降量为10.21 mm,仅为试验组1沉降量的29.71%。

图4 复合地基中部沉降变化曲线

对比试验组1~3的沉降量,3 组沉降量分别为34.37,23.00,18.92 mm,说明桩基能控制软土地基沉降,且地基垫层中铺设加筋材料可以提升地基沉降控制效果。软土中使用桩基时地基沉降量减小33.1%,而桩基上部垫层设置单向土工格栅时地基沉降量减小,相较于仅使用桩基形式地基沉降量减小17.7%。对比试验组1~3可知:在加筋设置下地基垫层,沉降曲线变化更快趋于稳定,说明铺设加筋材料可有效缓解软土地基前期沉降。

在桩基布置形式均呈正方形工况下,垫层材料中铺设单向土工格栅、双向土工格栅和三向土工格栅的试验组3~5和7,地基沉降量分别为18.92,17.21,16.21,11.00 mm。说明二维平面加筋材料中,三向土工格栅加筋效果与沉降控制效果优于单向土工格栅与双向土工格栅。

通过7 组试验整体沉降对比分析可知:桩基布置可较大幅度地控制深厚软土地基的整体沉降,垫层中设置加筋材料能增强垫层刚度,达到增强沉降控制的目的。此外,不同加筋材料的沉降控制效果不同,平面加筋材料中三向土工格栅沉降控制效果优于单向土工格栅与双向土工格栅。

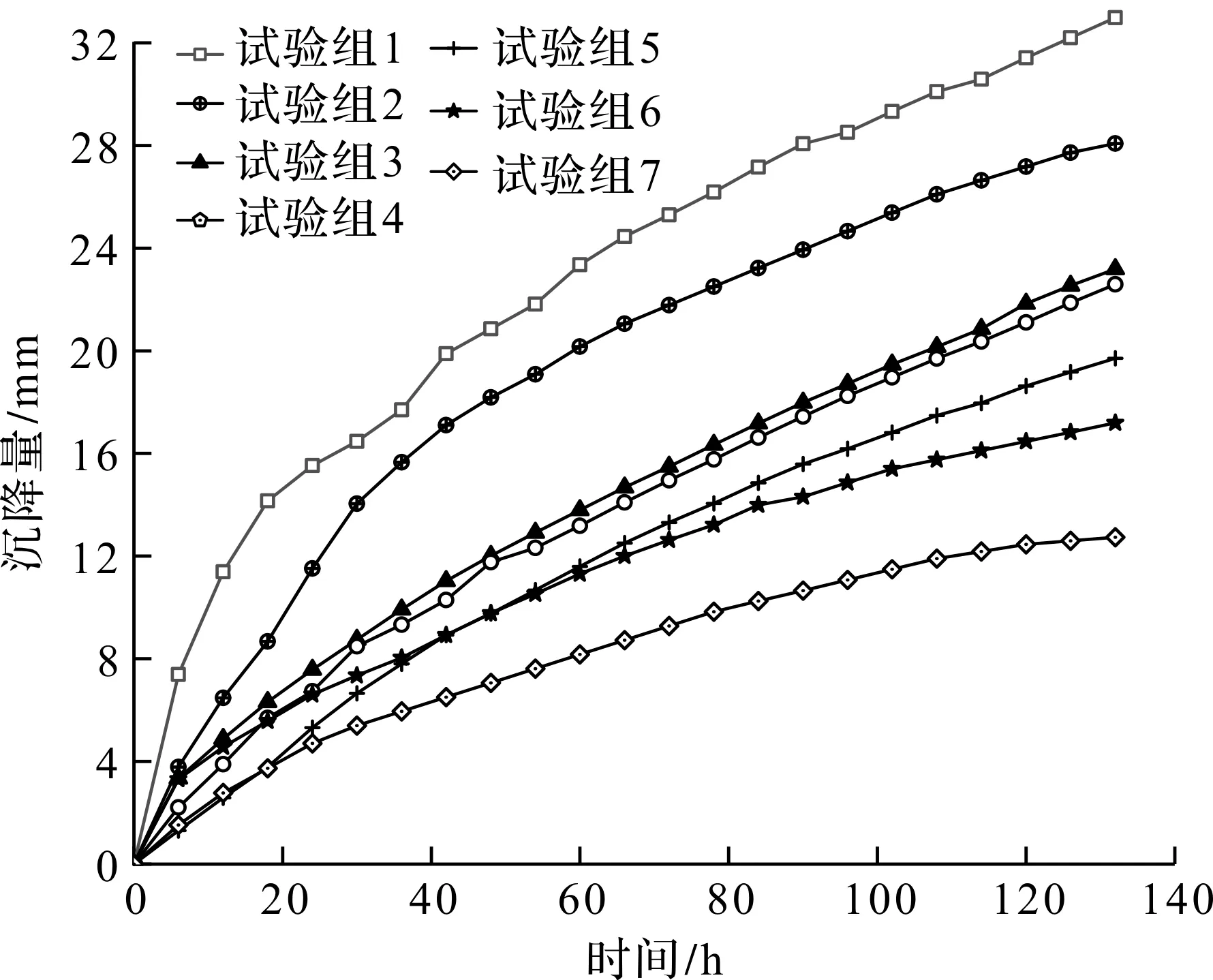

地基边缘沉降量随加载时间的变化曲线如图5所示,其加载工况均与中部整体沉降方法一致。在相同加载周期下,试验组1~7的边缘沉降量分别为32.19,28.08,23.18,22.59,19.71,17.19,12.74 mm。通过对比可知:试验组1和2的沉降减小量均达14.63%,说明地基边缘桩基同样能有效降低地基沉降;总体上边缘软土地基沉降变化量规律与中部整体沉降变化规律基本保持一致,说明加筋材料在软土地基中部与边缘均能发挥良好的加筋效果,可达到控制沉降的目的,但边缘软土地基的最终沉降值略高于中部软土地基。

图5 复合地基边缘沉降变化曲线

2.2 桩土差异沉降分析

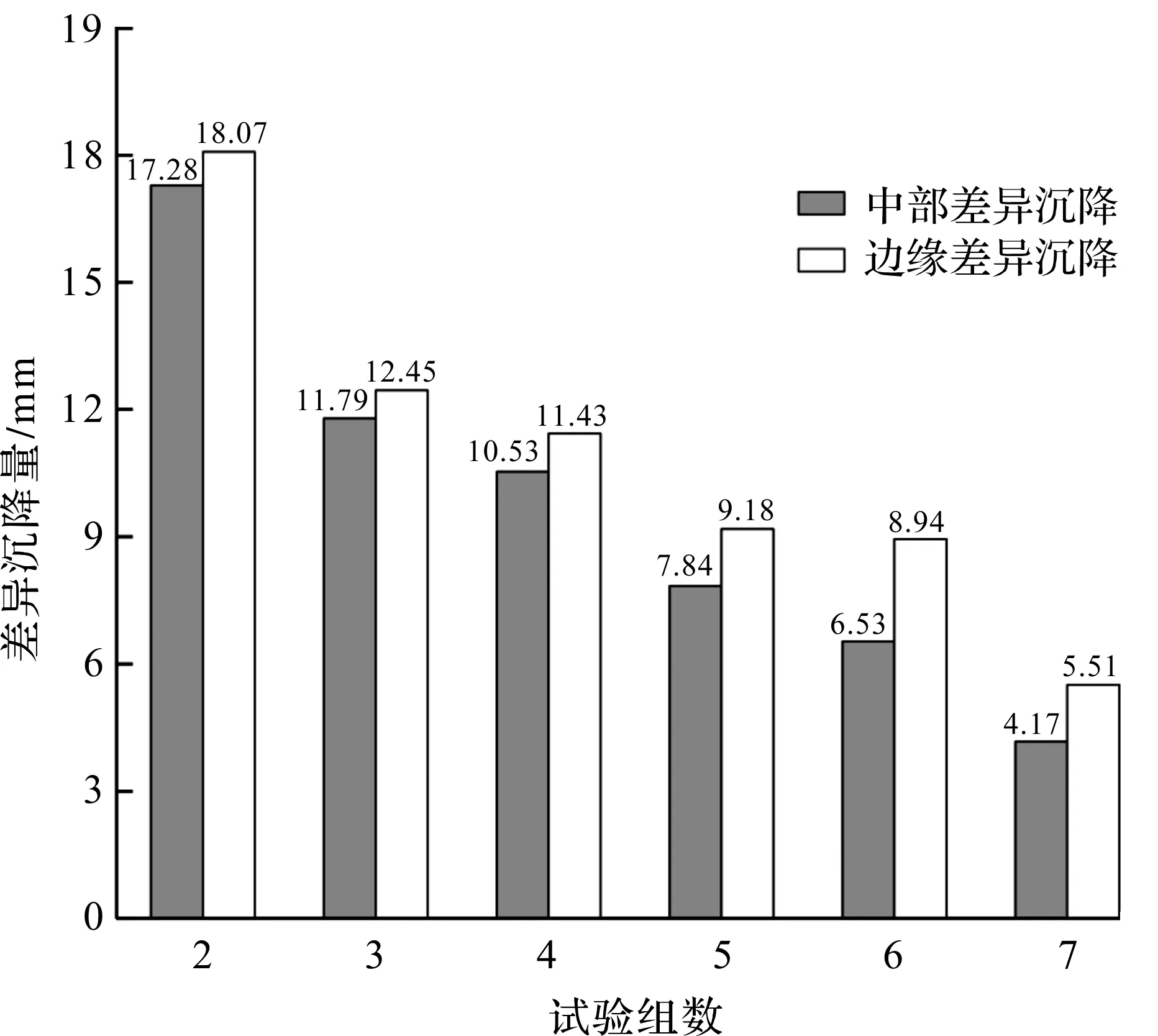

复合地基中部桩土差异沉降随时间变化曲线如图6所示。试验组2的差异沉降曲线变化规律相较于其他试验组存在显著差别。在垫层未铺设加筋材料的工况下,差异沉降在加载前期0~40 h内快速上升,而后随着上部加载进程不断趋于稳定,最终在监测周期内桩土差异沉降达到17.28 mm,为试验组3桩土差异沉降量11.79 mm的1.46倍。图6差异沉降曲线变化规律间接说明加筋材料在垫层中起到减小桩土差异沉降的效果。

图6 中部桩土差异沉降

由图6可知:当加筋垫层材料分别为单向土工格栅、双向土工格栅和三向土工格栅时,差异沉降曲线变化趋势总体相似,但沉降量有所区别。试验组3~5的差异沉降量分别为11.79,10.53,7.84 mm,相较于试验组3,降幅分别为33.51%,25.25%,56.32%,说明在控制桩土差异沉降性能上,三向土工格栅加筋垫层>双向土工格栅加筋垫层>单向土工格栅加筋垫层。

复合地基边缘桩土差异沉降随加载时间变化曲线如图7所示,其中试验组2的桩土差异沉降量最大,达18.07 mm,试验组3相较于试验组2沉降量减少5.62 mm,降幅达31.1%,说明软土地基边缘部分加筋垫层对减少桩土差异沉降仍有较为显著的效果。试验组3~5的桩土差异沉降分别为12.45,11.43,9.18 mm,三向土工格栅对比于单向土工格栅的差异沉降减小量为3.27 mm,是双向土工格栅作用效果的1.45倍。试验组7的差异沉降量为5.51 mm,与试验组5相比沉降减小39.9%,说明软土地基边缘桩顶桩帽的布置对减少桩土差异沉降效果显著。

图7 边缘桩土差异沉降

2.3 桩土应力比分析

地基中部桩土应力比随时间变化曲线如图8所示。由图8可知:在监测周期内7组试验桩土应力比均呈逐渐增大的趋势,试验组2~7的桩土应力比在试验结束时分别为2.17,2.43,2.63,3.22,3.59,4.38。其中,试验组2相较于其余5组垫层加筋工况,其桩土应力比增长速率最小,试验组3的桩土应力比增长幅度为试验组2的10.7%,说明在相同工况下通过垫层加筋可以增大桩土应力比。对比试验组3,4,5可以发现:同样是垫层加筋设置,三向土工格栅作用下的桩土应力比大于双向土工格栅和单向土工格栅,分别为两者的1.22倍和1.32倍,说明三向土工格栅垫层增大了桩土间的荷载分担比。

图8 中部桩土应力比

由图8可知:7组试验组桩土应力比均随时间增加增大而增大,这是由于桩体弹性模量远大于软土地基,导致在加载过程中模型桩承担更多的上部荷载,由于桩土差异沉降的增大,荷载承担分化趋势进一步加强。试验组2的桩土应力比小于试验组3~5,且上升曲线相对平缓,说明加筋垫层能将上部荷载传递至桩顶,致使桩土应力比上升,从而提升地基的承载性能。另外,三向土工格栅提升桩土应力比的效果优于双向土工格栅和单向土工格栅,垫层加筋材料均为三向土工格栅时桩顶桩帽的设置对桩土应力比的提升效果极为显著。

2.4 桩基布置形式影响分析

试验组5、6在加筋材料均采用三向土工格栅垫层下,桩基呈正三角形布置的地基沉降量为12.64 mm,而桩基呈正方形布置的地基沉降量为16.21 mm,沉降量减小22%,且正三角形布置形式下沉降曲线趋势更加平稳,说明桩基以正三角形方式的布置方法更有利于加筋垫层中三向土工格栅的性能发挥。

试验组5,6的差异沉降变化曲线规律相似,桩基正三角形布置形式下加载前期差异沉降曲线曲率较大,但随着加载趋于稳定,其差异沉降量与正方形布置形式下的沉降量相差较小,说明桩基布置形式对软土地基边缘桩土差异沉降的影响并不显著。

2.5 桩帽设置对沉降与桩土应力比的影响

对比试验组5,7的沉降量,桩顶设置桩帽工况下软土地基的沉降量为10.21 mm,为试验组5沉降量的62.98%,说明桩顶桩帽能有效控制桩-网复合地基沉降。桩顶桩帽的设置增大了桩体与上部垫层的接触面积,有效地将上部荷载传递至桩体,从而减小复合地基的整体沉降。

同样,试验组7在桩顶桩帽设置下,较大程度地增大了桩体与垫层的接触面积,使得桩体承担上部荷载的效果增强,因此,在地基边缘处试验组7的桩土应力比呈显著增长趋势。桩顶桩帽的设置极大地增加了桩体与加筋垫层的接触面积,有效减小了桩土差异沉降,减缓桩土差异沉降的上升趋势。

3 数值模拟与试验结果对比分析

3.1 计算模型建立

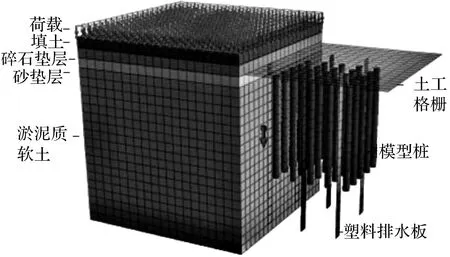

采用Midas GTS软件对各组模型试验工况建立三维有限元模型,有限元计算模型的长×宽×高为1.5 m×0.9 m×1 m,有限元模拟荷载作用时采用均布荷载方式,施加荷载大小30 kPa,加载时间365 d,分50个阶段时长依次记录数据,其示意图如图9所示。

图9 有限元模型示意图

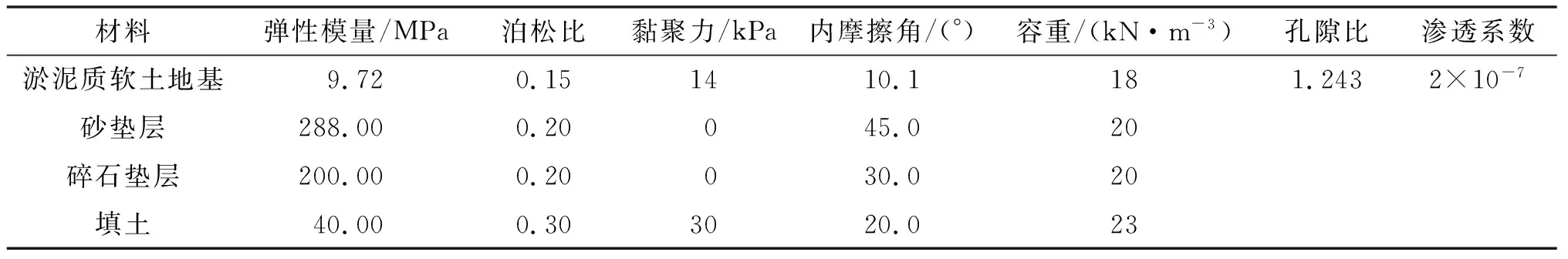

边界约束对模型四侧添加x和y向双向约束,模型底部添加x,y,z三向约束,并对模型桩添加RZ方向转动约束。模型地表水设置在地层0.3 m以下,分析步设置固结分析,考虑地基软土孔隙水压力消散变化,模型四侧与底部均设为不排水边界,地基表层设置排水边界。计算参数如表4,5所示。

表4 各土层物理力学指标

表5 加筋材料计算参数

3.2 计算结果分析

3.2.1 整体沉降计算结果

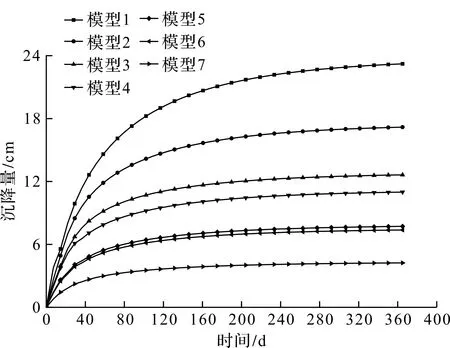

对比分析7组模型第一阶段(7.3 d加载时间)的竖向位移计算结果,整体沉降随时间变化曲线如图10所示。由图10可知:有限元分析计算竖向位移值与室内模型试验的整体沉降在整体数值上接近。模型1的沉降量最大为32.78 mm,模型7的沉降量最小仅为8.45 mm,其余5组模型2~6沉降量分别为22.89,17.48,16.41,14.83,13.15 mm。说明在垫层加筋材料布置下,地基的沉降可得到显著控制,且土工格栅的沉降控制效果优于其他两种平面加筋材料,而桩顶桩帽布置也能在一定程度上起到减缓整体沉降的作用。观测各组沉降变化趋势可知:地基边缘整体沉降量大于地基中部整体沉降量,三向土工格栅设置作用下沉降变化幅度平缓,进一步验证了其有效性。在365 d的加载时间内,各组模型的地基沉降在加载前期较大,随着加载时间的增长,在150 d左右逐步趋于稳定。模型3~7最终沉降变化量远小于模型1和2,且模型2的沉降量较模型1亦有较为显著地减小。说明桩体的布置能较为明显的控制地基沉降,而加筋垫层可进一步缓解长周期作用下的地基沉降,在桩基与加筋垫层的共同作用下,沉降控制效果最佳。

图10 整体沉降随时间变化曲线

3.2.2 桩土差异沉降计算结果

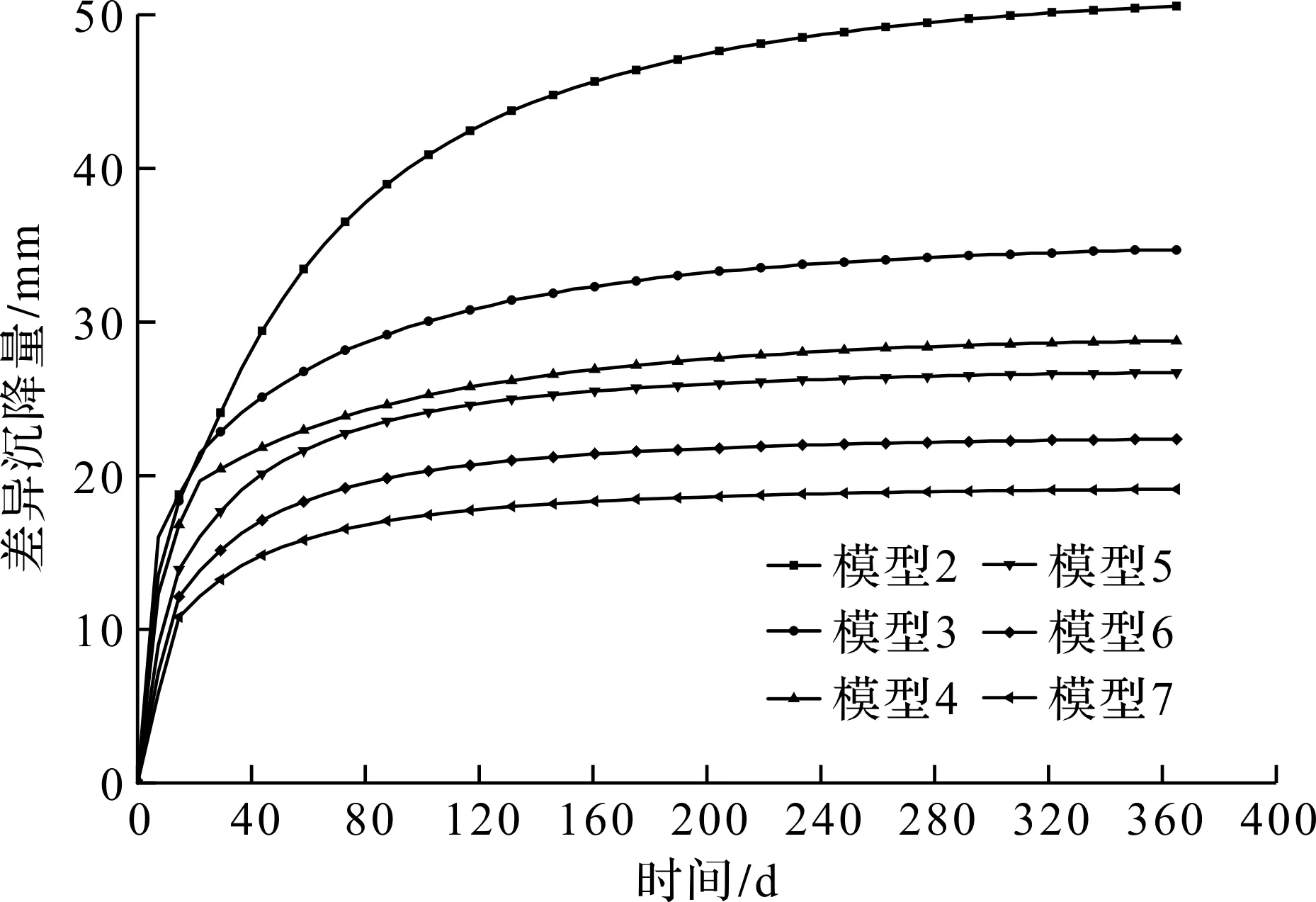

桩土差异沉降曲线与模型试验对比如图11,12所示,对比室内模型试验与有限元分析桩土差异沉降量可以发现:有限元分析过程中第一阶段计算结果的桩土差异沉降量总体与室内模型试验数值相接近,说明数值模拟的计算结果与室内试验的变化规律基本吻合,此模拟结果验证吻合了试验的复合地基沉降变化规律。通过对有限元365 d长周期的分析计算结果可知:垫层加筋材料设置可有效控制沉降,且三向土工格栅-水泥搅拌桩复合地基的模型方案在365 d计算周期后的沉降量为5.29 cm,其沉降量小于其他各组模型的数值,表明土工格栅-水泥搅拌桩复合地基方案符合设计预期要求。

图11 桩土差异沉降随时间变化曲线

图12 桩土差异沉降对比

4 结 论

土工格栅-水泥搅拌桩复合地基形式下桩基布置可有效减少地基整体沉降与桩土差异沉降,且三向土工格栅控制沉降效果最佳;垫层中设置加筋材料可增大垫层刚度,减小地基整体沉降,对桩土差异沉降控制有显著效果。相同布置条件下,桩顶和桩帽的设置增大了桩体与上部垫层的接触面积,有效地将上部荷载传递至桩体,从而减小地基整体沉降和桩土差异沉降,桩基正三角形布置形式比正方形布置形式更有利于控制沉降。在365 d长周期内有限元计算各参数的变化,三向土工格栅加筋材料设置下计算模型整体沉降为5.29 cm,且在100~150 d内沉降变化基本趋于稳定,表明土工格室+水泥搅拌桩的方案满足工程施工要求。