清理加工工序对新疆机采棉品质的影响

2021-11-30吴艳琴田景山张煦怡徐守振左文庆张旺锋张亚黎董恒义酒兴丽余永川

吴艳琴, 田景山, 张煦怡, 徐守振, 左文庆, 张旺锋, 勾 玲, 张亚黎, 董恒义, 酒兴丽, 余永川, 赵 湛

(1. 石河子大学 农学院, 新疆 石河子 832000; 2. 新疆生产建设兵团 绿洲生态农业重点实验室,新疆 石河子 832000; 3. 新疆生产建设兵团第八师, 新疆 石河子 832000; 4. 新疆生产建设兵团第一师, 新疆 阿拉尔 843301)

新疆具有发展棉花的资源优势,棉花总产量占全国的84.9%[1]。发展机采棉能有效降低棉花的生产成本,提高劳动生产效率,推动棉花生产向农业现代化快速转型。当机采棉田脱叶率大于或等于80%、棉铃吐絮率大于或等于85%时可进行一次性机械采收,机采作业一般要求采净率大于90%、含杂率小于12%。据调查,新疆棉区的机采棉采净率在90%以上[2],机采籽棉含杂率在3.4%~17.8%之间[3]。籽棉含杂率高,棉花加工厂一般使用多道清理工序以提高原棉外观品质和清杂效率,这势必会造成纤维品质的损伤[4-6]。

机采棉清理加工工序一般采用多道籽棉清理工序和皮棉清理工序,以降低含杂率和提高原棉品级[7-8]。籽棉清理主要是清除铃壳、茎秆等大杂质[9-10],经多道籽棉清理后54%~83%的杂质被清除,提高了轧花效率和减少了皮棉清理道数[11]。过度增加籽棉清理道数虽会显著增加原棉颜色等级,但也会持续增加轧花成本和加剧纤维品质的损伤[11-13]。相关研究表明,籽棉清理工序对纤维长度的影响较小[14-15],但籽棉清理后断裂比强度显著降低了0.9~2.5 cN/tex,这主要与叶杂黏着性密切相关[6]。

皮棉清理工序主要是再次清除皮棉中的籽屑、种皮、碎叶片等较小杂质,皮棉清理显著降低了杂质含量和提高了颜色等级[7,16],但纤维品质受到明显损伤,纤维长度降低[17-19],短纤维率增加[7,19]。皮棉清理对纤维断裂比强度的影响较为复杂,有研究认为影响不大[17-18],也有研究认为使其下降[19],甚至还有研究认为皮棉清理使断裂比强度增加[20]。基于此,本文开展了机采棉清理加工工序对纤维品质影响的研究,分析籽棉清理和皮棉清理工序对纤维品质的损伤程度,探讨最大限度降低纤维品质损伤的适宜机采棉清理道数。

1 试样选取与测试方法

1.1 试样采集

试验于2013—2015年在新疆生产建设兵团第八师133团和149团、第七师125团和127团、第一师12团进行,材料选择当地大面积种植的棉花品种,所选品种有新陆中28号、新陆中37号、鲁棉研24号、新陆早45号、新陆早50号、新陆早60号、品系166共7个棉花品种,每个品种种植面积为3.5~20 hm2。待所选的12个条田机械采收后,将籽棉送往当地棉花加工厂,并将同一条田的机采籽棉在同一条轧花线上进行清理加工。4道籽棉清理工序包括一级倾斜式籽棉清理机、提净式籽棉清理机、二级倾斜式籽棉清理机、回收式籽棉清理机清理,3道籽棉清理工序包括一级倾斜式籽棉清理机、提净式籽棉清理机和回收式籽棉清理机清理,2道籽棉清理工序包括一级倾斜式籽棉清理机和回收式籽棉清理机清理。3道皮棉清理工序包括气流式皮棉清理机清理、二级锯齿式皮棉清理机清理;2道皮棉清理工序包括气流式皮棉清理机和锯齿式皮棉清理机清理。

机采棉试样取样方法见文献[3]中的方法,在籽棉喂料机前、每道籽棉清理机和皮棉清理机后,抽取籽棉试样或皮棉试样。其中,第1道皮棉清理的皮棉试样在经轧花机和第1道气流式皮棉清理机后抽取试样。机采棉经过每道清理工序后每隔30 s取样1次,每道工序每次抽取籽棉1 000 g或皮棉500 g,重复3次。

1.2 测定项目及方法

所有试样统一风干、轧花,送至农业部棉花品质监督检验测试中心(新疆乌鲁木齐和河南安阳)测定棉纤维上半部平均长度(长度)、断裂比强度(比强度)、马克隆值、长度整齐度和短纤维率,每个纤维重复测1~3次,样品测定量为20 g/次,测试仪器为PREMIER HFT9000型和HVI 1000M 700型棉花纤维品质检测仪。

纤维品质损伤量是第n道与第n-1道清理工序的差值,其中差值为负值表示第n道清理工序的纤维品质较第n-1道清理工序降低,正值则表示增加。S1、S2、S3、S4代表第1、2、3、4道籽棉清理加工工序,L1代表轧花和第1道皮棉清理加工工序,L2、L3代表第2、3道皮棉清理加工工序。S0代表进入籽棉喂料机工序前。

2 结果与分析

2.1 棉纤维长度的变化

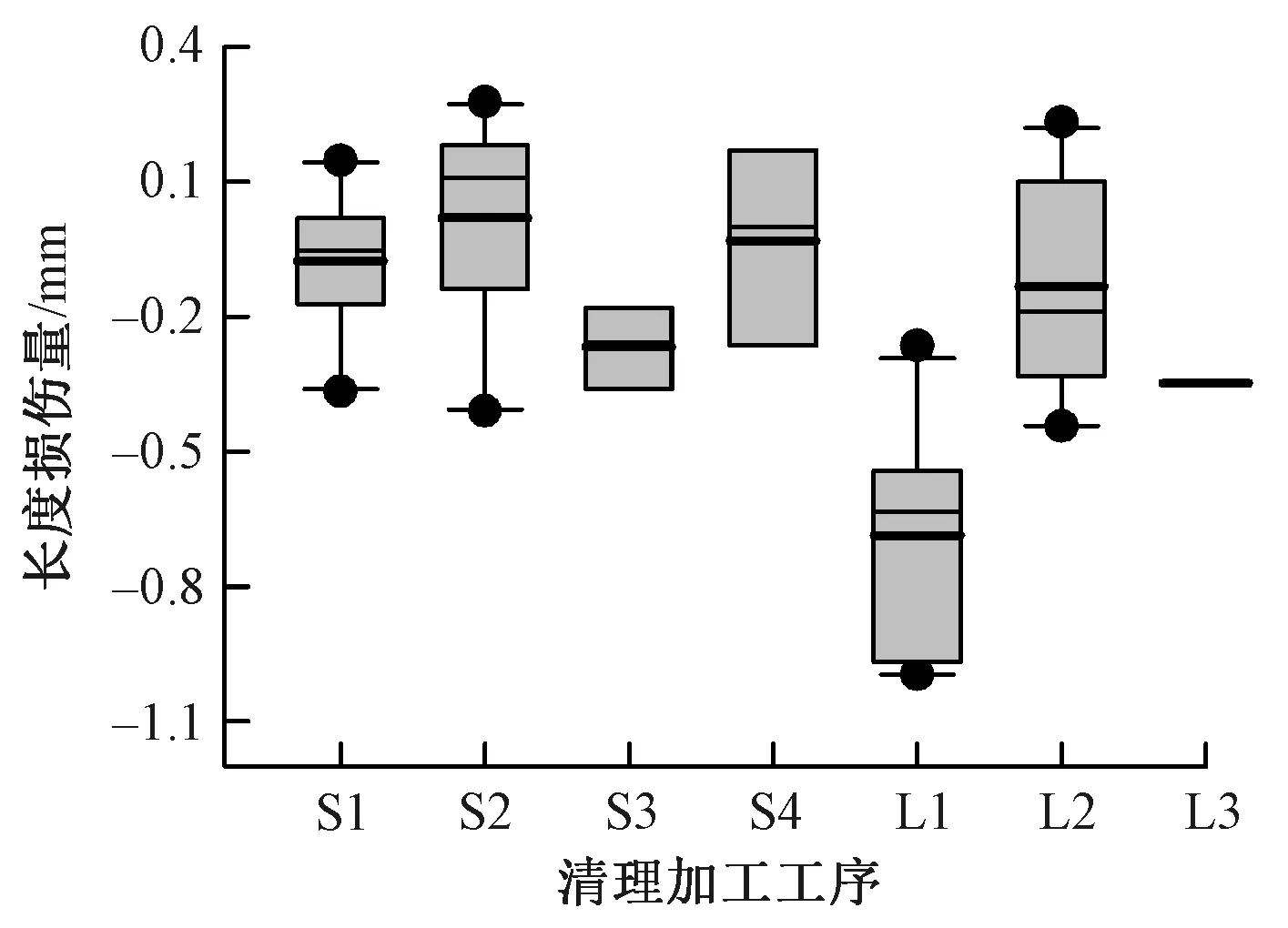

表1示出机采棉清理加工工序对纤维品质的影响。由表可知,机采棉清理工序显著降低了纤维长度,显著性水平P值为0.002 2。随着清理道数的增加,纤维长度呈下降趋势,较加工前原棉纤维长度平均降低了1.0 mm,损伤量为-1.9~-0.1 mm。籽棉清理使纤维长度降低了0.2 mm,皮棉清理后则降低了0.8 mm。机采棉清理加工过程中纤维长度损伤量的变化如图1所示。由图可知:每经过1道籽棉清理工序纤维长度平均降低了0~0.2 mm,最大损伤量为-0.4 mm;每道皮棉清理工序使纤维长度平均降低了0.4 mm,尤其是第1道皮棉清理对纤维长度的损伤最大,损伤量为-1.0~-0.1 mm;第2、3道皮棉清理工序对纤维长度影响较小,损伤量为-0.3~-0.1 mm。

表1 机采棉清理加工工序对纤维品质的影响Tab.1 Effects of seed cotton cleaning and lint cleaning on fiber quality

图1 机采棉清理加工过程中纤维长度损伤量的变化Fig.1 Changes of fiber length during cotton picker cleaning and processing

2.2 棉纤维比强度的变化

由表1可知,机采棉清理工序对纤维比强度的影响未达到显著性差异水平,P值>0.25。随着清理道数的增加,棉纤维比强度呈下降趋势,皮棉清理后的纤维比强度较加工前平均降低了1.0 cN/tex,损伤量为-2.2~0.1 cN/tex。机采棉清理加工过程中比强度损伤量的变化如图2所示。可以看出:籽棉清理工序使纤维比强度平均降低了0.7 cN/tex,不同籽棉清理道数对纤维比强度的影响不同,第2、3道籽棉清理的影响较大,损伤量为-1.7~0.2 cN/tex和-0.8~0.3 cN/tex;第1道籽棉清理的影响较小,损伤量仅为-0.5~0.1 cN/tex。皮棉清理后纤维比强度平均降低了0.3 cN/tex,每道皮棉清理工序对比强度的影响较小,最大损伤量仅为-0.4 cN/tex,有的比强度则增加了0.1~0.6 cN/tex。

图2 机采棉清理加工过程中比强度损伤量的变化Fig.2 Changes of fiber strength during cotton picker cleaning and processing

2.3 棉纤维马克隆值的变化

由表1可知,纤维马克隆值受机采棉清理工序的影响较小,差异不显著。随着清理道数的增加,棉纤维马克隆值呈下降趋势,原棉纤维的马克隆值较加工前平均降低了0.6,损伤量为-0.5~0.3。机采棉清理加工过程中纤维马克隆值损伤量的变化如图3所示。可以看出,籽棉清理和皮棉清理对棉纤维马克隆值的影响较小,每道清理工序的平均损伤量为-0.2~0。

图3 机采棉清理加工过程中纤维马克隆值损伤量的变化Fig.3 Changes of fiber Micronaire during cotton picker cleaning and processing

2.4 棉纤维长度整齐度的变化

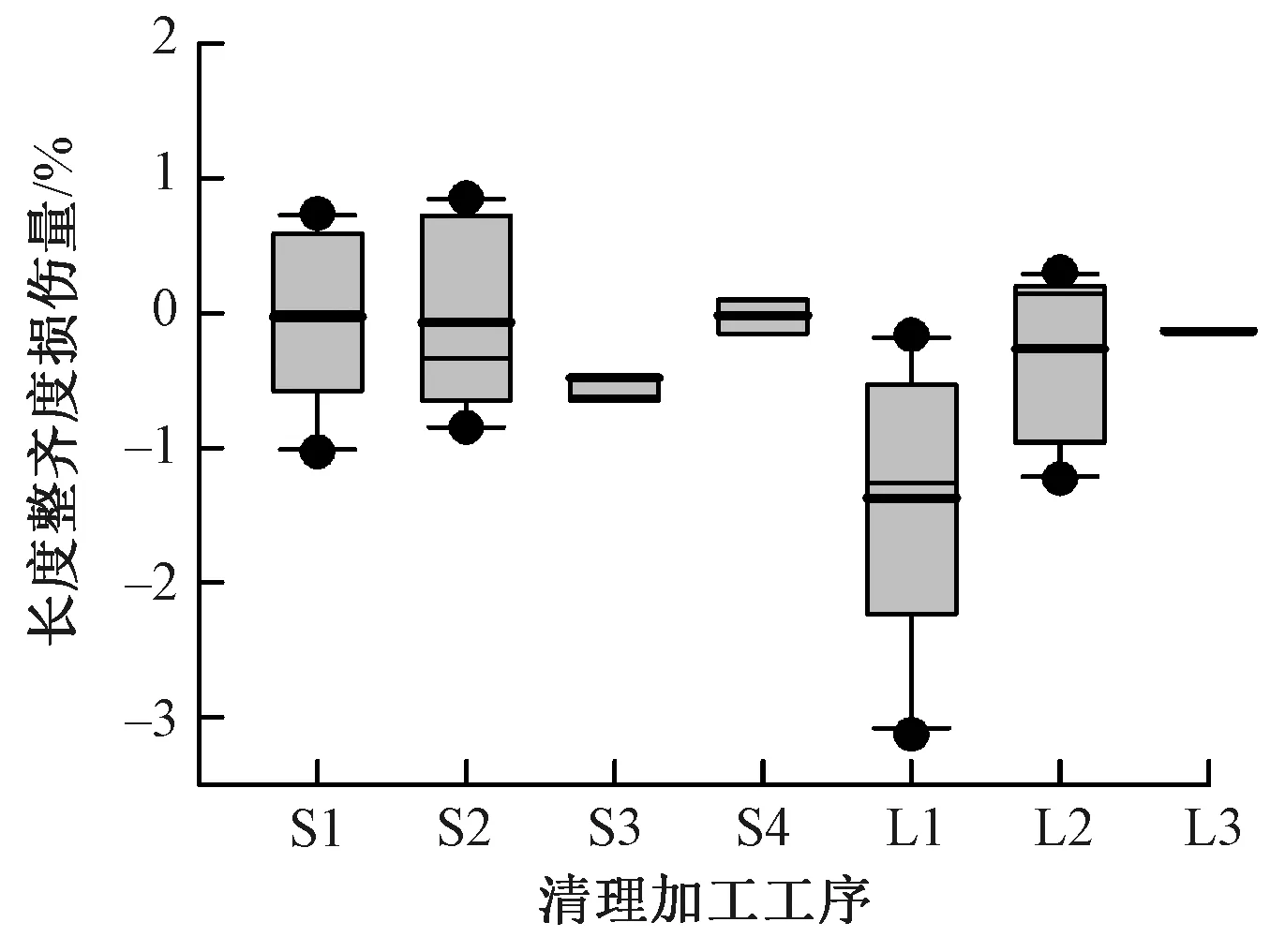

由表1可知,机采棉清理工序显著降低了纤维长度整齐度,P值为0.000 1。随着清理道数的增加,棉纤维长度整齐度呈下降趋势,原棉纤维长度整齐度较加工前平均降低了2.0%,损伤量为-4.1%~-0.5%。机采棉清理加工过程中纤维长度整齐度损伤量的变化如图4所示。可看出,籽棉清理对纤维长度整齐度的影响较小,平均降低了0.3%,每道籽棉清理工序的损伤量为-0.5%~0%。皮棉清理对纤维长度整齐度的影响较大,平均降低了1.7%,尤其是第1道皮棉清理对纤维长度整齐度的损伤最大,损伤量为-3.1%~-0.2%,第2、3道皮棉清理工序对纤维长度整齐度影响较小,损伤量为-0.3%~0.1%。

图4 机采棉清理加工过程中纤维长度整齐度损伤量的变化Fig.4 Changes of fiber uniformity index during cotton picker cleaning and processing

2.5 棉纤维短纤维率的变化

由表1可知,经机采棉清理工序后短纤维率显著增加,P值为0.000 1。随着清理道数的增加,棉纤维中短纤维率呈增加趋势,原棉短纤维率较加工前平均增加了2.3%,损伤量为1.2%~3.9%。机采棉清理加工过程中纤维中短纤维率损伤量的变化如图5所示。可看出:籽棉清理对短纤维率的影响较小,每道清理工序平均增加了0%~0.4%,最大损伤量为0.8%;皮棉清理对短纤维率的影响较大,以第1道皮棉清理工序的损伤量最大,增加了15%~24%,其损伤量分别是第2、3道工序的5和2.3倍;第2、3道皮棉清理工序后短纤维率仅增加了0.3%~0.7%。

图5 机采棉清理加工过程中纤维中短纤维率损伤量的变化Fig.5 Changes of short fiber index during cotton picker cleaning and processing

2.6 皮棉含杂率的变化

机采棉清理加工工序对皮棉含杂率影响的方差分析如表2所示。

表2 机采棉清理加工工序对皮棉含杂率的影响Tab.2 Effect of seed cotton and lint cleaning on foreign matter content of lint

从表2可看出:机采棉经清理工序后皮棉含杂率显著降低,P值均小于0.001;与加工前相比,籽棉清理和皮棉清理后总杂质含量显著降低了8.8%和13.5%,叶杂质含量显著降低了7.6%和10.0%;铃壳和棉秆经皮棉清理全部被清除。

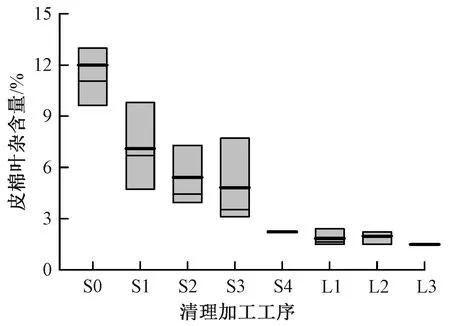

机采棉清理加工过程中皮棉叶杂含量的变化如图6所示。可看出:随着清理道数的增加,皮棉叶杂含量呈降低趋势,每道籽棉清理工序使叶杂含量平均降低了2.4%,以第1道籽棉清理工序的降幅最大,为2.2%~10.3%;皮棉清理工序对叶杂含量的影响不显著,在第1~3道皮棉清理后叶杂含量仅有1.5%~2.0%。

图6 机采棉清理加工过程中皮棉叶杂含量的变化Fig.6 Changes of percent leaf trash during cotton picker cleaning and processing

3 结 论

1)机采棉清理加工工序造成了纤维品质不同程度的损伤,与加工前的机采籽棉比较,原棉纤维长度和长度整齐度显著降低了1.0 mm和2.0%,短纤维率显著增加了2.3%;纤维比强度和马克隆值较加工前降低了1.0 cN/tex和0.6,但差异不显著。

2)机采棉清理道数与纤维损伤程度有密切关系,增加清理道数加剧了纤维品质损伤。籽棉清理道数对纤维长度和短纤维率的影响较小,第2、3道籽棉清理工序对比强度损伤最大,降幅可达-1.7~-0.8 cN/tex。皮棉清理工序(含轧花工序)显著影响了长度、整齐度和短纤维率,且以第1道皮棉清理工序对纤维品质的影响最大。

3)籽棉清理工序显著降低了含杂率,叶杂含量显著降低了7.6%,而皮棉清理工序清杂效率较低,含杂率维持在1.5%~2.0%。

4)机采棉籽棉清理工序可选择使用1~2道,皮棉清理工序建议采用1道或尝试不使用。

FZXB