钛石膏基过硫酸盐水泥煤矸石混凝土的制备及力学性能

2021-11-30陈儀涛葛雪祥董毅萌郭小雨樊传刚

陈儀涛,葛雪祥,李 杰,董毅萌,郭小雨,樊传刚

(安徽工业大学材料科学与工程学院,安徽马鞍山 243032)

煤矸石是采煤和洗煤过程中排放的固废,其主要化学成分为SiO和AlO。我国是世界上最大的煤炭生产和消费国,产生的煤矸石固废为世界之最。目前堆置待处理量超过80亿t,多为露天堆放,除占用大量土地资源外,还对堆场周边环境、水体、土壤造成污染与破坏。随着我国城市化进程加速,庞大的混凝土基础设施建设耗用大量的天然砂石资源。若将煤矸石用作普通混凝土集料,则可缓解天然砂石资源短缺压力,又可减轻煤矸石固废对环境的负面影响。但大量研究表明,煤矸石替代普通集料超过20%(质量分数),混凝土结构的力学性能会大幅度降低。Wang等采用煤矸石为集料制备混凝土,发现煤矸石粗细集料混凝土的抗压强度与其级配有关,最优级配下的煤矸石混凝土28 d 抗压强度仅37 MPa,且煤矸石混凝土的抗冻性能不佳。表明煤矸石难以作为高标号混凝土的集料,但将其发展为中低标号绿色混凝土,也有较广泛的应用前景。

本课题组以原状钛石膏(占比35%以上)为主要原料,制备钛石膏基过硫酸盐水泥。若将该水泥和煤矸石集料配制中低标号的绿色混凝土,直接就地用于煤矿开采过程中的混凝土支护结构和采毕矿井回填,则能解决煤矸石、钛石膏等固废的资源化处置问题,又能减少使用硅酸盐水泥导致的大量CO排放。因此,采用济宁矿务局二号矿的煤矸石为集料、钛石膏基过硫酸盐水泥为胶凝材料,制备系列钛石膏基煤矸石混凝土,并对其力学性能进行表征。

1 试验

1.1 原料

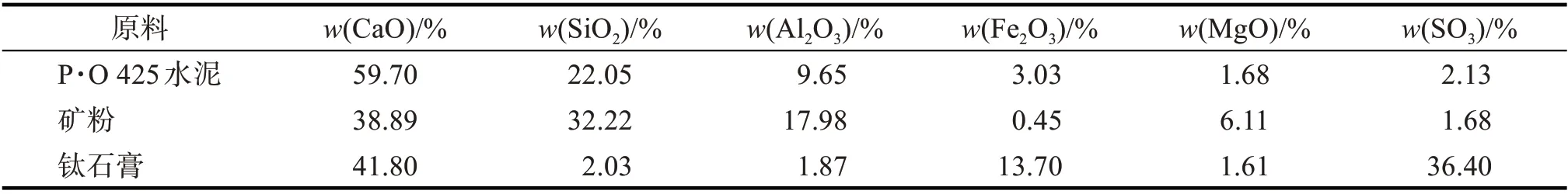

P·O 42.5 级水泥,马鞍山海螺水泥有限公司生产;矿粉,S95 等级,比表面积410 m/kg,马钢嘉华新型建材有限公司生产;钛石膏渣,含水率30%,取自安徽金星化工集团钛石膏渣场;外加剂1 为速溶性硫酸盐,外加剂2为活性氧化铝粉末。原料的主要化学成分见表1。

表1 原料的主要化学成分Tab.1 Main chemical composition of raw materials

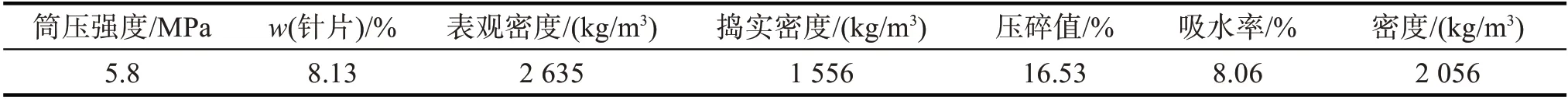

原状煤矸石取自兖州煤业股份有限公司济宁二号煤矿,其主要化学成分如表2。采用破碎机将其破碎分级,将5 mm<粒径≤10 mm和粒径≤5 mm的煤矸石分别作为粗、细集料。煤矸石集料的物理性能如表3。试验所用煤矸石的压碎值为16.53%,满足GB/T 14685—2011(≤30%)要求;表观密度为2 635 kg/m,满足国家标准GB/T 14685—2011(≥2 600 kg/m)要求,能够作为混凝土集料。

表2 煤矸石的主要化学成分Tab.2 Main chemical composition of coal gangue

表3 煤矸石集料的物理性能Tab.3 Physical properties of gangue aggregate

1.2 混凝土的制备

以本课题组研究开发的钛石膏基过硫酸盐水泥为胶凝材料。将原状钛石膏放入强力搅拌器内,搅拌成钛石膏料浆;按照钛石膏(绝干)、矿粉及P·O 42.5级水泥质量比35∶60∶5依次向钛石膏料浆中加入水泥、矿渣微粉,并添加外加剂(外加剂的添加量见表4),制成钛石膏基过硫酸盐水泥料浆;将煤矸石细集料投入钛石膏基过硫酸盐水泥料浆中进行强力搅拌,搅拌5 min;加入粗集料,混合搅拌均匀,搅拌10 min,即可获得钛石膏基过硫酸盐水泥煤矸石混凝土(简称混凝土)。

1.3 试验方案

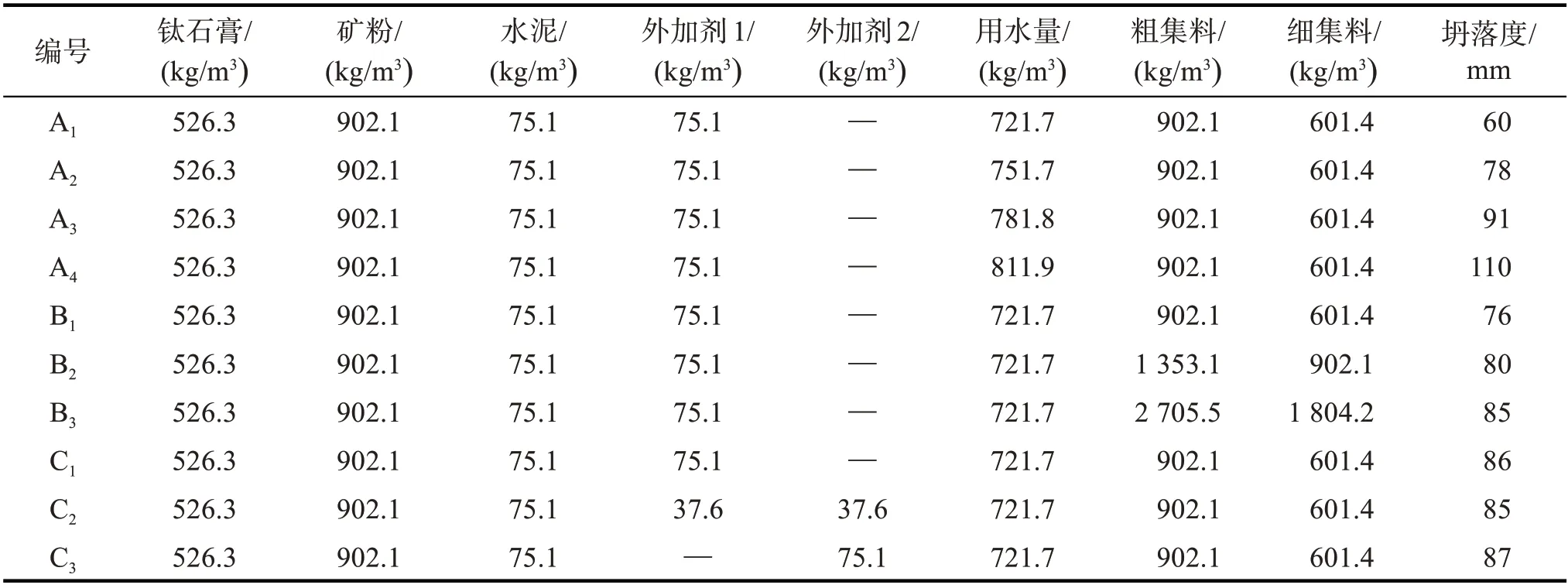

表4 钛石膏基煤矸石混凝土配合比Tab.4 Mixture ratio of titanium-gypsum gangue concrete

表5 正交因素水平表Tab.5 Orthogonal factor level table

1.4 性能表征

参考GB 50666—2011《混凝土结构工程施工规范》测试混凝土的坍落度,将其浇注为100 mm×100 mm×100 mm 的立方体试样,在标准养护条件下养护24 h后脱模;脱模后将试样继续放在标准养护室养护至规定龄期(3,7,28 d)。按照GB/T 50081—2002《普通混凝土力学性能实验标准》规定的方法测试各龄期混凝土试样的抗压强度与软化系数。用扫描电镜(SEM,SM-6490 LV 型,日本电子公司)观察分析水化28 d混凝土试样的微观形貌。

2 试验结果与讨论

2.1 混凝土力学性能

图1 为水灰比对混凝土各龄期抗压强度的影响。由图1 可知:混凝土各龄期抗压强度随水灰比的增加先增大后减小,水灰比为0.50 时,混凝土各龄期抗压强度最大,28 d抗压强度为21.3 MPa;水灰比增至0.54 时,28 d 抗压强度降至16.6 MPa。这是因为混凝土的强度和水泥水化产物量成正比,但随水灰比的增大,未参加水化反应的残余水量增加,其占据水泥基体的部分空隙,导致混凝土致密度降低,从而影响混凝土的抗压强度。

图1 水灰比对混凝土抗压强度的影响Fig.1 Influence of water cement ratio on compressive strength of concrete

图2 为胶集比对混凝土各龄期抗压强度的影响。由图2可知:随胶集比的减小,混凝土抗压强度逐渐减小,胶集比为1∶1时,混凝土28 d抗压强度为21.3 MPa;胶集比为1∶3时,28 d抗压强度为16.7 MPa,抗压强度减少了22%。这是因为水灰比一定时,随胶集比的增大,混凝土中煤矸石集料占比增多,胶凝材料用量相对于煤矸石集料少,砂浆不能够充分包裹粗集料表面,不能完全填满集料之间的空隙,造成混凝土强度降低。另外,煤矸石集料具有一定的吸水率,在成型阶段吸附胶凝材料砂浆中的水分促使水化矿物颗粒迁移至骨料的界面过渡层,在后期煤矸石吸附的水分缓慢释放,润湿其界面周围泥浆,起到养护混凝土的作用,利于混凝土后期强度的发展。

图2 胶集比对混凝土抗压强度的影响Fig.2 Influence of binder aggregate ratio on compressive strength of concrete

图3 外加剂类型对混凝土抗压强度的影响Fig.3 Influence of admixture type on compressive strength of concrete

软化系数是衡量水泥基材料耐水性的主要指标,其越大,表明材料的耐水性越好。图4为不同类型外加剂对混凝土软化系数的影响。由图4 可知:空白组和加入Ⅰ型、Ⅱ型、Ⅲ型外加剂混凝土的软化系数均高于0.8,相比于建筑石膏制品,以钛石膏过硫酸盐水泥和煤矸石构成的混凝土耐水性均得到一定程度的提高;在外加剂中引入AlO和SiO,混凝土的耐水性提升显著。这是因为胶凝体系中生成的水化硅酸钙凝胶交织形成网络状结构,且包裹在钛石膏颗粒表面,利于提升混凝土结构的耐水性。

图4 外加剂类型对混凝土软化系数的影响Fig.4 Influence of admixture type on softening coefficient of concrete

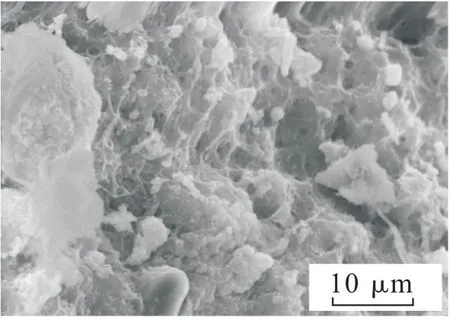

图5 为水化反应28 d 后C试样的SEM 照片。从图5 可看到,针状和柱状水化产物形成相互交错的结构。这些钙矾石和水化硅酸钙凝胶包裹未参加水化反应的钛石膏晶体,可减少或阻止因石膏与水接触后部分溶解导致的试样耐水性变差。

图5 C3试样水化28 d的SEM形貌Fig.5 SEM morphology of C3 specimen after hydration for 28 d

2.2 混凝土力学性能影响因素

设计的混凝土强度等级为C20,为分析水灰比、胶集比和外加剂对混凝土力学性能影响的差异,按照表5 设计的因素水平方案进行正交试验,根据正交优化设计方案制备混凝土的28 d抗压强度结果如表6,方差分析见表7。

表7 方差分析Tab.7 Analysis of variance

综合分析表6,7 可得:混凝土的最佳配合比为水灰比0.5,胶集比1∶1,外加剂为Ⅱ型(SO-AlO)外加剂,此时混凝土的强度为23.5 MPa;水灰比、胶集比和外加剂3 种因素的F

比分别为2.61,32.35,0.56,表明显著性影响顺序为胶集比>水灰比>外加剂。

表6 正交试验表以及混凝土的28 d抗压强度Tab.6 Orthogonal experimental table and 28 d compressive strength of concrete

2.3 混凝土破坏形态

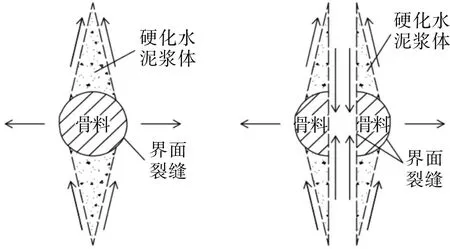

混凝土中的粗集料通常具有较水泥石更高的强度,普通碎石混凝土的结构损伤通常发生在水泥石内部或水泥石与集料的界面过渡区。对煤矸石进行压力测试过程中发现,不仅煤矸石骨料与胶凝材料的界面层受到破坏,煤矸石骨料本身也受到破坏。图6为煤矸石混凝土劈开断面。由图6可看到,煤矸石混凝土中骨料断裂,骨料与胶凝材料之间也出现断裂。表明煤矸石集料的结构强度较低,在载荷作用下成为混凝土的薄弱点,这也解释了胶集比显著影响煤矸石混凝土抗压强度的原因。图7 为煤矸石混凝土受到载荷作用下的骨料破坏模式。由图7 可看出,在煤矸石混凝土内部,其破坏路径由“两通道”变成“三通道”,增加了煤矸石混凝土的破坏路径,极大削弱了煤矸石混凝土的抗压强度。

图6 混凝土的劈开断面Fig.6 Splitting section of concrete

图7 混凝土破坏模拟图Fig.7 Simulation diagram of concrete failure

3 结论

2)影响混凝土强度的因素依次为胶集比>水灰比>外加剂;当水灰比为0.5、胶集比为1∶1时,并引入质量分数为5%的Ⅱ型(SO-AlO)复合外加剂,制备的混凝土力学性能最佳,28 d抗压强度达23.5 MPa。

3)在混凝土压缩破坏过程中,煤矸石本身也会受到载荷的作用而造成破坏,且混凝土的破坏路径由“两通道”变成“三通道”,极大削弱了混凝土的强度。