高炉配煤优化实验研究

2021-11-30吴宏亮王阿鹏郝团伟

高 鹏,刘 崇,吴宏亮,杨 陶,王阿鹏,刘 纲,郝团伟

(1.马鞍山钢铁股份有限公司炼铁总厂,安徽马鞍山 243011;2.河钢集团钢研总院,河北石家庄 050023;3.清华大学信息国家研究中心,北京 100084;4.江阴兴澄特种钢铁有限公司,江苏无锡 214429)

我国煤炭资源丰富,高炉喷吹煤粉工艺近年在国内钢铁企业得到广泛推广及应用,但高煤比炼铁技术既是高难度的集成技术,又是全球性的热点技术。国外部分高炉的煤比超过200 kg/t,国内由于高炉装备水平差距、原燃料条件不同、风温与富氧等条件差异及资源条件限制等,大部分高炉的煤比偏低。高炉生产实践表明,调整喷煤量操作时应参考煤的灰分含量及其发热值的变化。

为实现高炉高煤比的目标,国内学者对提高高炉煤比的措施进行了研究,喷煤效果得到显著改善。包钢将质量分数为15%~20%的东胜烟煤掺入宁夏无烟煤中,不但解决了烟煤的爆炸性问题,而且将煤气中H体积分数提高约0.6%、煤焦置换比提高约0.09,达到了理想的冶炼效果;宝钢、鞍钢高炉混煤的喷吹实验研究表明,高炉喷吹混煤有利于降低入炉焦比及提高煤焦置换比。鲁德昌等对重钢高炉喷吹煤粉的性能及混合煤的燃烧性能进行研究,结果表明:混合煤中烟煤质量分数为54%时,其挥发分含量为9.1%(质量分数),表现为无爆炸性;增加混合煤中烟煤含量、减小无烟煤含量时,燃烧率由87.3%提高到87.6%,不同煤粉试样的燃烧率较高,均在85%左右。张明星等通过测定铁矿石热态性能及焦炭冶金性能的相关指标,研究了原燃料性能对喷吹煤比的影响,结果表明,烧结矿的还原性与煤比呈线性关系,喷煤比随RⅠ(烧结矿的还原性能)的增加而提高,RⅠ增加1%,喷煤比增加16 kg/t 左右;王竹民等通过调整高炉下部操作参数如鼓风量、富氧率等,使沙钢高炉喷煤比提高到目标值,并且实现了燃料比的降低;王培平等认为,混煤的喷吹效果应基于烟煤含量及煤种不同而变化,烟煤质量分数应控制在30%~45%之间。前人从铁矿石、高炉操作及烟煤含量等方面研究了提高高炉煤比的方法,文中除研究不同含量烟煤对混煤燃烧性能的影响外,还进一步分析煤粉粒度组成对其燃烧率的影响机理,以期为选择合理比例的高炉喷吹用煤提供参考。

1 实验

1.1 实验原料

对于高炉用喷吹煤粉,为降低煤粉有害成分对铁水质量的影响,要求煤中的氧、硫含量尽量低,碳、氢含量尽量高。实验原料为烟煤和无烟煤,均由马钢提供,其化学成分及部分性能见表1。由表1可知:1无烟煤和2无烟煤中碳元素含量较高,有利于提高置换比,硫元素质量分数均大于0.60%;3烟煤的氧含量较高,挥发分质量分数达35.11%,导致煤中固定碳偏低;煤粉可磨性指数(hardgrove grindability index,HGⅠ)处于70~90范围。

表1 煤粉的分析结果Tab.1 Analysis results of pulverized coal

1.2 实验方案

为分析煤粉粒度组成对其燃烧性能的影响,将干燥煤粉破碎筛分,根据粒径S

将其分成5 组不同粒级:0.109 mm<S

≤0.150 mm,0.080 mm<S

≤0.109 mm,0.075 mm<S

≤0.080 mm,0.048 mm<S

≤0.075 mm,S

≤0.048 mm。为研究不同配煤方案下混煤的可磨性、燃烧性、着火点等冶金性能,选择粒径0.048 mm<S

≤0.075 mm 范围内的煤粉进行配煤实验,配煤方案见表2。

表2 0.075 mm<S≤0.048 mm范围内的配煤方案Tab.2 Coal blending scheme within 0.075 mm<S≤0.048 mm

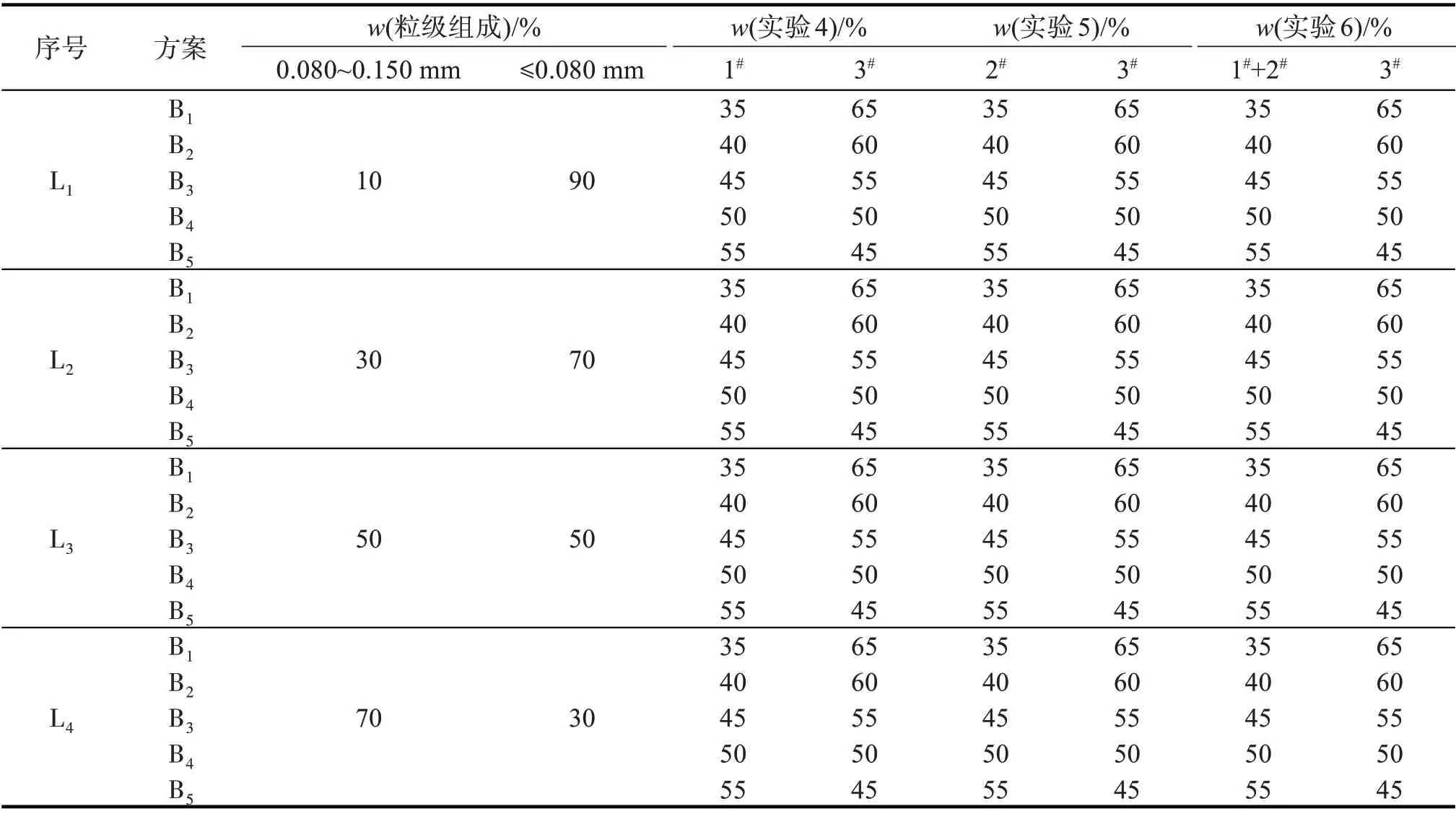

为研究烟煤质量分数、煤粉粒度组成对混煤燃烧性的影响,选择粒径为0.080 mm<S

≤0.150 mm 和S

≤0.080 mm 的煤粉进行配煤实验,两种粒级煤粉的质量分数分别为10%与90%,30%与70%,50%与50%,70%与30%,对应的实验序号为L,L,L,L,实验方案见表3。

表3 不同粒级煤粉组成的配煤方案Tab.3 Coal blending scheme with different particle size composition of pulverized coal

1.3 煤粉性能测试方法

煤粉可磨性测试方法 将实验煤粉放入105 ℃恒温干燥箱中干燥2 h,取出破碎制样筛分粒径为0.63~1.25 mm 的试样备用,按照GB/T 2565—1998《煤的可磨性指数测定方法》,采用哈氏可磨性指数测定仪测定煤粉的可磨性指数(HGⅠ),采用哈特葛罗夫指数评价高炉用喷吹煤粉的HGⅠ。

煤粉爆炸性测试方法 根据GB/T 18512—2008规定的喷吹用煤技术要求和实验方法,采用长管式的测试装置测定煤粉燃烧的火焰返回长度,确定煤粉有无爆炸性及其爆炸性强弱。称取1 g 粒径为0.075 mm 的煤粉试样与亚硝酸钠,两者按质量比1∶0.75 混合,混匀后取1 g 混合物喷射在玻璃管内1 050 ℃的火源上,视其返回火焰的长短判断其爆炸性。

煤粉燃烧性测试方法 根据《锅炉煤粉燃烧特性试验规范》JB/T 7610—1994,称量17.4 mg 煤粉,将其放入坩埚后置于差热天平;通入一定量的空气流(60 mL/min),依照一定的升温速率(20 ℃/min)加热煤粉,燃烧至1 200 ℃时,根据差热天平相关参数得出反应后的产物质量,根据煤粉的失重得出煤粉的燃烧率。

2 混煤基础性能测试结果与分析

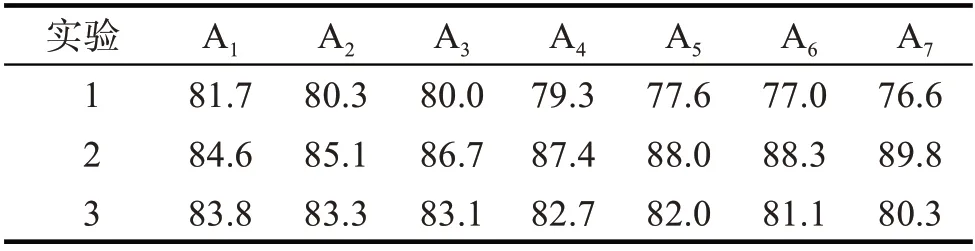

煤粉粒径在0.075 mm<S

≤0.048 mm范围内,同方案下混煤的基础特性如表4~6。结合表1中单煤的HGⅠ指数,分析表4可知:混煤的HGⅠ指数与单一煤粉HGⅠ指数的加权均值存在差异,混煤的HGⅠ指数均随易磨煤(2)含量的增加而增加,这是因为不同HGⅠ指数的煤一起研磨时,易磨煤可充当润滑剂,而难磨煤起到研磨剂的作用,均益于煤粉的破碎;不同混煤方案下HGⅠ指数基本在77~89 之间波动,符合高炉喷吹用煤的要求。

表4 不同实验方案下混煤可磨性指数Tab.4 HGI of blended coal under different experimental schemes

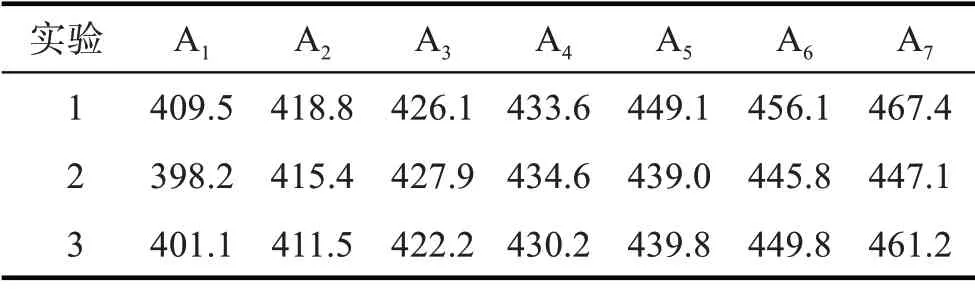

分析表5 可看出,在无烟煤中掺加烟煤可改善其着火特性,随烟煤含量增加,混煤着火温度的降低幅度呈阶段性变化,混煤着火点均处于不自燃范围。随烟煤含量的增加,混煤挥发分含量呈近似线性增加趋势,挥发分有助于煤粉在较低温度下燃烧,因此增加混煤中的烟煤含量,混煤的着火温度相应降低。

表5 不同实验方案下混煤着火点单位:℃Tab.5 Ignition point of blended coal underdifferent experimental schemesUnit:℃

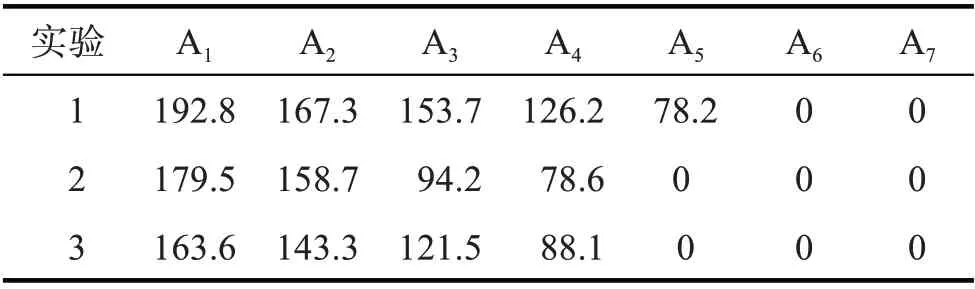

分析表6 可知,混煤的返回火焰长度随烟煤含量的增加而增加,烟煤质量分数超过65%时,混煤的返回火焰长度大于150 mm,混煤有轻微爆炸性。混煤的爆炸性随烟煤含量增加而逐渐增强,混煤的挥发分含量与其爆炸性强弱正相关,挥发分含量越高,对混煤链式反应的阻碍作用越明显。因此,混煤中烟煤的质量分数应小于65%。

表6 不同实验方案下混煤的火焰返回长度单位:mmTab.6 Flame return length of blended coal under differect experimental schemesUnit:mm

3 配煤实验结果与分析

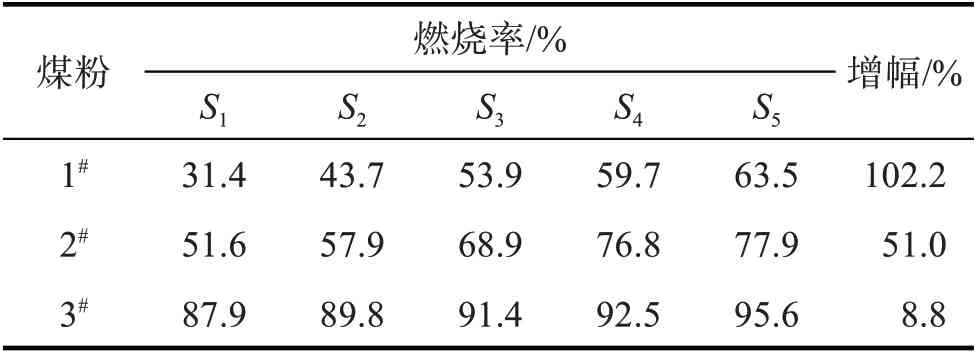

3.1 粒度对单煤燃烧率的影响

不同粒度范围下单煤的燃烧率见表7。由表7可知,煤粉粒径≤0.150 mm 时,随煤粉粒径的减小,单煤的燃烧率增加,这是由于煤粉粒度低导致煤粉的特征燃烧温度降低,促燃效果明显。其中:1无烟煤的燃烧率由31.4%增加到63.5%,增幅为102.2%;2无烟煤的燃烧率由51.6%增加到77.9%,增幅为51.0%;3烟煤的燃烧率由87.9%增加到95.6%,增幅为8.8%。相同粒度范围下,煤粉燃烧率差异很大,无烟煤燃烧率受煤粉粒度的影响更明显。为得到燃烧性良好的煤粉,难燃烧的煤粉粒径应小于S

,适当放宽燃烧性较好烟煤的粒度也能满足高炉喷吹的要求。

表7 不同粒度范围单煤的燃烧率Tab.7 Combustion rate of single coal with different paricle sizes

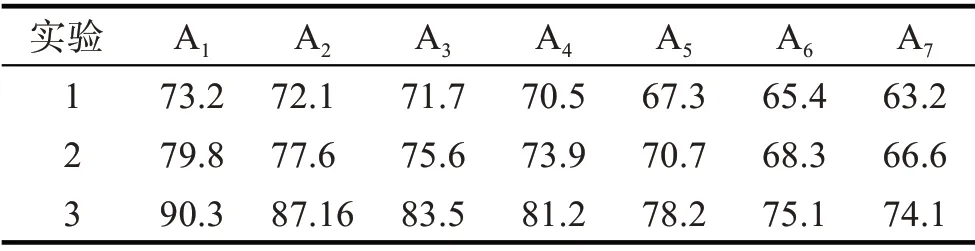

3.2 粒度组成对混煤燃烧率的影响

不同粒度组成混煤的燃烧率如图1。

图1 混煤燃烧率的分布趋势Fig.1 Distribution trend of combustion rate of blended coal

由图1可看出:同一粒度范围内的混煤,随烟煤含量的降低,混煤燃烧率呈轻微下降趋势;不同粒度范围内的混煤在相同烟煤含量下,混煤中煤粉粒径≤0.080 mm的含量越高,混煤的燃烧率越大。对于0.080 mm<S

≤0.150 mm 的混煤,质量分数在[10%,30%]范围时,同一烟煤质量分数下混煤燃烧率变化平缓;质量分数在(30%,70%]时,同一烟煤含量下混煤燃烧率差异明显。混煤中大粒度的煤粉对小粒度煤粉有包裹阻碍作用,小粒度煤粉燃烧放热有助于大粒度煤粉的燃烧。小粒度煤粉含量过高,造成局部氧气浓度下降,会阻碍大粒度煤粉的燃烧。从图1 中L的方案与其余方案的燃烧率结果可看出,粒径在0.080 mm<S

≤0.150 mm 的混煤质量分数在10%左右时,小粒径煤粉对大粒度煤粉的促燃效果最佳。不同配煤方案下混煤的燃烧率见表8。由表8可知:随烟煤含量的降低,混煤燃烧率下降,但从安全角度考虑,混煤中的挥发分质量分数不宜超过24.75%;将无烟煤中掺入烟煤,混煤的燃烧率显著提高。这是因为添加适量烟煤,混煤的挥发分含量增加,挥发分在较低温度下就可燃烧,周围煤粉的温度迅速升高,为碳的燃烧创造了有利条件;在挥发分析出过程中,煤粉急速膨胀并形成大量空隙,煤粉的内部孔隙面积迅速增加,提高了煤粉的燃烧反应速度和效率。但烟煤质量分数超过60%,混煤燃烧率的增幅降低,这是因为煤粉燃烧过程中,残碳的燃烧与挥发分的析出会同步进行,短时间内只有部分挥发分能完成分解、燃烧,致使继续增加烟煤含量对提高混煤燃烧性的效果不明显。

表8 在0.075 mm<S≤0.048 mm范围不同配比混煤的燃烧率单位:%Tab.8 Combustion rate of blended coal with different proportions in the range of 0.075 mm<S≤0.048 mmUnit:%

3.3 混煤燃烧过程烟气成分

为研究混煤燃烧过程中烟气含量与烟煤配比之间的关系,按照表3 所示方案,利用ANSYS 软件对1无烟煤+2无烟煤+3烟煤等组成的混煤在燃烧过程的烟气成分进行模拟分析,结果如图2。模拟计算过程中煤粉喷吹系统入口鼓风、煤粉、载气的流量分别为6 350,5,43 m/h;温度分别为1 466,300,360 K;鼓风压力为0.39 MPa,煤粉射入角度为11°,载气为N。

图2 烟气成分含量随烟煤质量分数的变化规律Fig.2 Variation of flue gas components with mass fraction of bituminous coal

由图2(a)可看出:随烟煤含量的增加,烟气中CO含量相应增加,导致燃烧产物中氧气含量降低,表明参与煤粉燃烧的碳含量随烟煤含量的递增而增加;烟煤质量分数超过60%时,CO含量大幅增加。由图2(b)可看出:烟煤质量分数小于55%时,随烟煤质量分数增加,CO 与CO的质量分数比值升高;烟煤质量分数高于55%时,CO 与CO的质量分数比值随烟煤质量分数的增加而降低。挥发分含量越多,混煤越易着火且燃烧越剧烈,挥发分在煤粉中的析出是阶段性的,导致气体含量呈阶段性变化;烟煤含量高会导致燃烧过程缺氧,混煤燃烧不充分。因此,可再稍微增加空气过剩系数,以弥补燃烧过程中氧量的不足。

4 结论

1)烟煤质量分数在40%~70%时,混煤的HGⅠ指数基本在77~89 之间波动,着火点均属于不自燃范围;烟煤质量分数为65%时,返回火焰长度大于150 mm,混煤有轻微爆炸性。

2)相同粒度范围下的煤粉燃烧率差异较大,无烟煤燃烧率受煤粉粒度的影响更明显,粒径为0.080 mm<S

≤0.150 mm的混煤质量分数在10%左右时,小粒度煤粉对大粒度煤粉的促燃效果最佳。3)无烟煤中掺加适量烟煤可明显提高混煤燃烧率,烟煤质量分数超过60%时,混煤燃烧率增幅降低。

4)根据不同配煤方案下混煤燃烧特性及燃烧过程CO与CO含量比值随烟煤含量的变化结果,认为烟煤适宜的配比应保持在55%(质量分数)左右。