双气囊封端施工工艺在输水隧洞衬砌施工中的运用探析

2021-11-30陈文夫安徽水利开发有限公司安徽蚌埠233000

陈文夫 (安徽水利开发有限公司,安徽 蚌埠 233000)

0 引言

近年来我国水工隧洞建设事业取得突破性进展,但在后续运营过程中部分水工隧洞仍在施工缝处暴露出渗水的弊病,为隧洞运营埋下质量隐患。双气囊封端衬砌施工工艺具有成型质量好、操作便捷度高、成本低廉等性能优势,在此类工程项目中具有良好应用价值。

1 工程概况

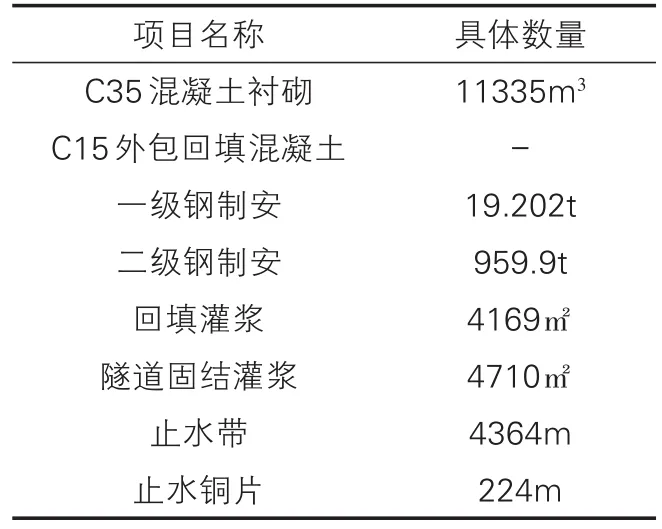

以某输水隧洞衬砌施工项目为例,该项目中泄洪洞设计全长为505m,纵坡为0.0159。隧洞起点与进水口放水塔连接,中心标高为867.4m;至桩号泄0+031.695m段为明渠段,中心标高为864.068m;桩号泄 0+031.695m~0+065.448m段为龙抬头段,中心标高为853.003m;桩号泄0+163.986m处转弯至泄0+300.121m段为平曲线段,半径为150m;至桩号泄0+处出口,中心标高为 845.400m。该隧洞采用C35F6200W6混凝土衬砌,衬后直径长6.8m,钢筋混凝土衬砌厚度为0.8m,工程量统计结果如右表所示。

2 双气囊封端施工工艺在隧洞衬砌施工中的具体应用

2.1 工艺原理

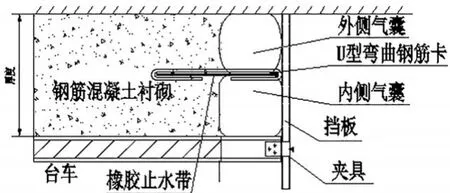

以往在水工隧洞衬砌施工环节,主要采用安装环向中埋式橡胶止水带的施工工法,用于在相邻两模衬砌的施工缝处进行封闭处理,防范出现渗漏现象。但该工艺在实际应用环节易留下较多板缝,增加施工缝渗水与混凝土漏浆概率,并且需将止水带进行90°弯折,易引发止水带变形、位移甚至破损问题。对此施工方采用双气囊封堵衬砌施工技术取代原有工艺,引入一种隧洞二次衬砌施工双气囊堵头装置(装置立面如下图所示)。该装置主体部分由橡胶气囊这一弹性材料组成密闭体,在气囊内部存有一定量的压缩空气用于抵抗混凝土压力,便于与接触体的不规则表面实现有效契合,防范出现混凝土漏浆问题。在邻近内侧气囊处设有挡板起到固定作用,待向气囊内部充气后实现对衬砌端头的封闭处理,随后浇筑混凝土,待混凝土凝结后将气囊内部气体放出,实现二者脱离,完成衬砌施工。

主要工程量统计

橡胶气囊封端立面图

2.2 施工准备

在施工前做好材料与设备的管理工作,运用新工艺所需使用的原材料包含厚12mm的651B型橡胶止水带,在中心变形型止水带的各翼板上分别设有至少2个带肋,封端在靠近台车、贴围岩两处分别使用方形、圆形橡胶气囊,搭配夹具式槽钢挡板,完成一体矩形钢管夹具套的焊接,并插入8#槽钢、安装紧固螺母及螺钉,完成夹具整体组装。在施工设备配置上,包含1台HBT-80混凝土输送泵、3辆9m³混凝土罐车、1套9m全圆液压针梁式钢模台车、8台GPZW-150附着式振捣器、3套Φ70插入式振捣棒以及1台ZW0.08/7空压机。在正式施工前,结合泄洪洞的洞身断面特征、洞内平曲线段半径尺寸等参数,由施工方预先完成一套一模9m长的全圆针梁式组合钢模台车的加工制作,在洞开挖完成前将台车进场进行组拼与试运行,为后续施工的顺利实施提供保障。

2.3 施工技术要点

2.3.1 台车进场就位

将施工前期制作安装的台车运送至施工现场,借助行走系统将台车移动至衬砌施工处,分别利用水平、竖直两个方向上的支撑脚进行针梁、套梁的固定处理,将台车两端底座支撑起来,调整两侧边模与顶模位置,并利用全站仪进行泄洪洞轴线的测定,选用水准仪进行高程的测设,完成模板断面的逐步调整,借助千斤顶将针梁顶紧,保证获得良好的支撑效果。随后利用行走机械进行台车位置的调整,采用千斤顶调整台车两侧3cm以内部分,针对其余部分可适当调整轨道位置,通过调节垂直油缸实现对模板高度的调平,待观察到模板就位后及时架设支撑丝杠,利用销子和螺栓进行边模、底模的定位与紧固处理,防止结构产生位移。待完成台车位置的调整后,需根据预先测放的控制点进行台车整体结构与位置的检查,确保中心、高程、衬砌坡度等指标均符合设计要求,且钢筋定位精度、保护层厚度等指标均达标。

2.3.2 止水带固定安装

待台车进场就位后,由现场施工人员选用φ8钢筋制成弯曲钢筋卡,钢筋卡两端呈U型、全长为600mm,用于将止水带进行固定。在止水带安装环节,先以衬砌钢筋骨架为基准,将钢筋卡的一端与钢筋骨架进行固定连接,随后将橡胶止水带插入钢筋卡的中部位置,使钢筋卡的另一端恰好位于两气囊之间,完成止水带的安装。在安装过程中,施工人员应确保严格遵循《水工建筑物止水带技术规范》(DL/T5215-2005)文件要求,控制好轮廓线的顺直度,将止水带搭接宽度至少设为10cm,选用热压硫化胶进行接头部位的连接处理,确保其抗拉强度至少为母材的90%,并且注意检查止水带的外观质量,做好划伤、破损部位的修补。

2.3.3 橡胶气囊安装

依据“先内后外”的顺序进行橡胶气囊的安装,选取台车钢模端的环向支架进行内侧气囊的安装,将气囊平放在指定位置,向气囊内充入适量的压缩气体,选取混凝土强度等级一致的垫块与衬砌钢筋进行牢固绑扎,起到防护气囊、避免刺穿作用。待内侧气囊安装就位后,及时调整止水带,确保其环向轮廓的圆滑顺直,使止水带平整固定在内侧橡胶气囊上。在外侧气囊安装环节,选取中埋式橡胶止水带、围岩间隔部位进行外侧气囊的安装,在安放气囊的过程中,选取8#槽钢挡板插入位于台车顶部的矩形钢管夹具套中,使挡板外观与围岩面实现紧密贴合,并选用螺钉进行连接紧固处理,完成外侧橡胶气囊的安装。待完成内外两侧气囊的安装后,开启进气阀门,借助空压机向气囊内部充入压缩空气,在充气过程中注意及时观测压力表的气压值数据变化情况,待气压值达到使用压力条件后,将进气阀门关闭,完成充气作业。

2.3.4 混凝土浇筑与养护

在浇筑作业前,借助混凝土罐车将混凝土运送至施工现场,采用泵送模式保证混凝土的连续足量供应。以台车上预留的各工作窗口为基准,将混凝土入模,依照30m³/h的速度沿输水隧洞两侧同时进行混凝土浇筑作业,在浇筑过程中注意随时观察混凝土液面的上升速度,并且依据40cm的厚度进行混凝土的分层振捣,控制好振捣棒的插入速度与深度,将振捣时间控制在30s左右,坚持快插慢拔原则,防止出现漏振问题。待观察到混凝土液面靠近拱腰处时,应适当减缓浇筑速度,避免引发台车模板上浮错位问题,将混凝土灌注高度差控制在0.5m以内。在拆模环节,施工人员需明确允许拆模强度指标,依据5.0MPa的强度标准进行拆模作业,先将橡胶气囊内的气体释放出,取下挡板、使气囊分离;再将螺旋支撑千斤顶松开,启动液压系统,使顶模有效脱离;接下来将侧向千斤顶、收缩侧向液压油缸分别拆除,使侧模脱离,与此同时将垂直油缸降下,促使模板完全脱离衬砌混凝土。待完成混凝土浇筑与拆模作业后,要求施工人员在混凝土初凝前进行养护工作,选用半自动喷淋系统将混凝土表面洒水润湿,确保养护时长至少为28d。

2.4 质量控制措施

在该项目中使用到双气囊封堵衬砌施工技术,需重点做好气囊质量的控制工作,在使用气囊时将其伸开平放,在钢筋绑扎、焊接环节注意做好周围气囊的保护工作,防止因气囊被划伤造成后续浇筑作业环节的混凝土泄漏问题。

3 结语

总体来看,通过将双气囊封堵衬砌施工工艺应用于输水隧洞衬砌施工中,能够有效改善传统工艺弊病,拆模后可观察到封端部位的混凝土表面平整、施工缝部位的混凝土均匀密实,并且有效规避渗漏水问题的发生,为同类型隧洞工程衬砌施工作业提供宝贵借鉴经验。