半密闭氮气保护的电路模块烧结系统设计

2021-11-29郭全民李振华杜金灿范文明

郭全民,李振华,杜金灿,范文明

(1.西安工业大学电子信息工程学院,陕西西安 710021;2.北京振兴计量测试研究所,北京 100074)

0 引言

电路模块金属底座与印制板大面积焊接,是实现模块机械和电气连接的重要工序,也是电子元器件接地散热的关键[1]。在电路模块的烧结应用中,由于印制板与金属底座加工要求及加工材料的自身限制,使微波加热、热吹风加热和磁感应加热等加热方式无法完全满足工艺需求[2-3],而是以软钎焊作为主要烧结方法,在金属底座上放焊锡片,焊锡片上放印制板,经过预热、升温、焊接和冷却4个阶段,使钎料融化润湿,与被焊母材形成合金,完成焊接。

烧结质量与烧结温度、烧结环境中的氧气浓度紧密相关,温度和氧气浓度控制不良,均会增加焊接层的空洞率,形成各种阻抗,影响电路模块的电导率和热导率,同时也会导致电路模块接地不佳,造成电路串扰、插入损耗等问题,影响电子设备性能[4]。为提高烧结质量,通常会将待烧结物置于真空环境或气氛保护环境中,对烧结温度进行精确控制,常用的保护气体有氮气和氢气,可以防止被烧结物在烧结过程中发生氧化或其他潜在的化学反应,相比于氢气,氮气能够避免因泄漏对生产安全、生态环境造成的隐患,安全性较高[5]。

目前国内外可用于电路模块金属底座与印制板大面积焊接的烧结台,均采用密闭烧结设计,热传导加热方式,具有烧结气氛理想、升温速度快、加热均匀、导热性能好的优点,但密闭烧结设计复杂,对加热台结构要求高、体积大,且造价昂贵,无法满足中小企业对设备低成本的需求,极大限制了设备应用范围。针对该问题设计了半密闭氮气保护的电路模块烧结系统,并以此为基础提出了前馈解耦和增量式PID控制结合的控制策略,解决了半密闭烧结系统变量控制过程中,烧结温度和氮气浓度互相耦合,影响系统控制精度和响应速度的问题。在同等烧结条件下,与真空烧结设备相比,其应用场合更灵活,更加适合在中小企业大范围推广使用。

1 系统工作原理

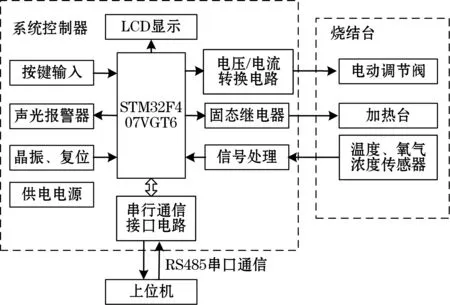

半密闭氮气保护的电路模块烧结系统由系统控制器、烧结台和上位机3部分组成,如图1所示。

图1 半密闭氮气保护的电路模块烧结系统

半密闭的电路模块烧结台由加热台、气氛保护罩、气体浓度检测传感器和电动调节阀构成,其中加热台以热传导方式加热待烧结电路模块,由气氛保护罩顶部的气体浓度检测传感器和置于加热台内部的温度检测传感器检测烧结环境中的氮气浓度和烧结温度,通过系统控制器控制电动调节阀开度和加热台输出功率保证当前烧结环境为最佳烧结条件,从而确保电路模块的烧结质量。

系统控制器具备串口通信功能,可将烧结数据上传至上位机监控软件,上位机监控软件可随时发送操作指令到系统控制台,设置、查看烧结状态,实现对烧结状态的远程操作和数据记录,并可控制多个烧结台同时工作。

2 系统控制器电路设计

系统控制器是电路模块烧结系统的控制核心,图2为系统硬件框图,主要由微处理器、温度和氧气浓度传感器、固态继电器和电动调节阀等相关部分组成。

图2 系统硬件框图

系统由ZOY-4氧化锆传感器和Pt1000铂电阻采集烧结环境中氮气浓度和烧结温度,经信号处理电路,传送给STM32F407VGT6,完成模数转换,显示在LCD,同时STM32输出PWM控制信号,控制加热台电源的固态继电器开关G3NB-1通断,当输出PWM信号占空比发生变化时,加热台所接220 V AC供电时长随之改变,加热台输出功率的变化使其处于最佳烧结温度;处理器输出的电压控制信号通过电压/电流转换电路后,控制DN15-50电动调节阀的开度,改变气氛保护罩中氮气充入速率 ,使其满足不同烧结时刻对烧结气氛环境的不同需求[6],其中ZOY-4氧化锆传感器通过监测气氛保护罩中的氧气浓度,间接得到实时氮气浓度[7]。系统控制器还设有按键模块、声光报警模块和RS485通信接口,用来实现烧结设置、异常报警以及和上位机软件的数据交互。

2.1 温度监测电路

本系统使用铂电阻的三线制接法结合惠斯登电桥设计温度检测电路,消除线阻对测量温度的影响[8],将其输出的电压信号接入STM32模数转换功能引脚,得到当前烧结温度,如图3所示。

图3 温度检测电路

电桥测量电压信号ΔUC1与温度检测电路输出信号有如下关系:

(1)

式中:UT为温度检测电路输出电压;A为放大倍数;ΔUC1为电桥输出测量电压;U1和U2分别为运放正相和反相输入电压;电阻R4=R5=1 kΩ,R1=R7=1.2 kΩ;放大倍数为A=R1/R4=1.2。

2.2 氮气浓度检测与控制电路

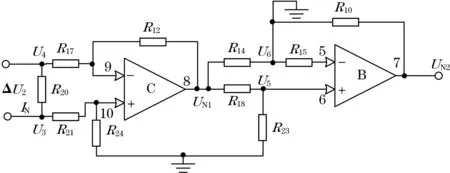

氧化锆探头输出为4~20 mA电流信号,为提高测量精度,避免放大电路设计失真和自激现象,将电流信号经转换电路二级放大后,输出0~3.3 V电压信号,接微处理器模数转换引脚,如图4所示。

图4 两级放大电路

经两级放大电路处理输出电压UN2与氧气传感器输出电流IN有如下关系:

(2)

式中:B、C分别为两级运算放大器放大倍数,即输出电压与输入电压之比。

电流由运算放大器正相流入,通过采样电阻R20,得到一级放大电路输入电压ΔU2范围为0.2~1 V;放大器输出电压可通过式(3)求得:

(3)

式中:UN1和UN2分别为一级放大电路和二级放大电路输出电压;U3和U4分别为一级运放正相和反相输入;U5和U6分别为二级运放正相和反相输入。

由式(3)可得UN1范围为0.825~4.125 V,UN2范围为0.66~3.3 V。

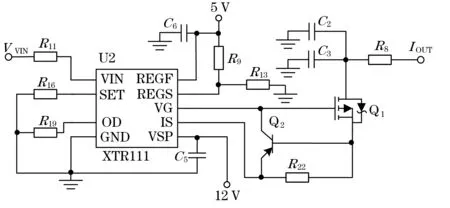

微处理器输出的电压控制信号通过信号转换电路,产生控制电动调节阀不同开度的电流信号,以改变氮气通入量,维持烧结台气氛保护罩中氮气浓度的动态平衡。

图5所示的电动调节阀控制电路由高精度电压电流转换芯片XTR111及其外围电路构成,其转换精度可达到0.001 5%,电路正常工作时,输入电压与输出电流有如下关系:

(4)

式中Vvin为转换电路输入电压。

图5 电动调节阀控制电路

输出电流Iout作为电动调节阀控制信号,微处理器输出为0~3.3 V,设置R16=1.65 kΩ,能够满足电动调节阀控制信号在0~20 mA。

3 系统控制算法

系统半密闭的气氛保护设计,在烧结过程中存在氮气泄漏问题,需要随时向气氛保护罩中充入新的氮气,以维持最佳的烧结氮气环境,而新氮气的充入会降低烧结环境温度,温度的升高又会加快氮气的泄漏,两者之间存在明显的耦合现象,给系统的控制增加了很大难度,因此在对系统烧结温度和氮气浓度控制前,需进行前馈解耦操作[9],以保证能够通过增量PID控制算法准确地达到所需烧结环境[10]。

3.1 前馈解耦算法

系统产生扰动时,前馈解耦能够更快、更有效地消除烧结温度和氮气浓度间耦合对系统控制的影响,使后续控制更容易实现[11-12]。

图6为烧结温度和氮气浓度耦合原理,其中RN、RT分别为氮气浓度、烧结温度2个输入量;YN、YT分别为对应的输出量;DN为氮气浓度控制器,DT为烧结温度控制器;GN、GT为变量无耦合影响条件下的氮气浓度传递函数和烧结温度传递函数;GNT(s)、GTN(s)为变量耦合影响条件下的氮气浓度的传递函数和温度的传递函数。

图6 烧结温度和氮气浓度耦合原理

由上述耦合原理,结合工程实验数据辨识推导出半密闭氮气保护的电路烧结系统耦合传递函数GP(s)为

烧结系统前馈解耦控制结构如图7所示。图中:R(s)为系统的输入;C(s)为系统的控制器;G(s)为系统解耦后的被控对象;Y(s)为系统的输出。

图7 前馈解耦控制框图

由图7可知系统耦合矩阵、解耦矩阵和解耦后的被控对象有如下关系:

G(s)=GP(s)GF(s)

(6)

计算系统解耦矩阵GF(s):

(7)

可求得解耦后的系统传递函数G(s)为

(8)

由式(8)可知,解耦后所得电路烧结系统传递函数G(s)中烧结温度和氮气浓度不相关。

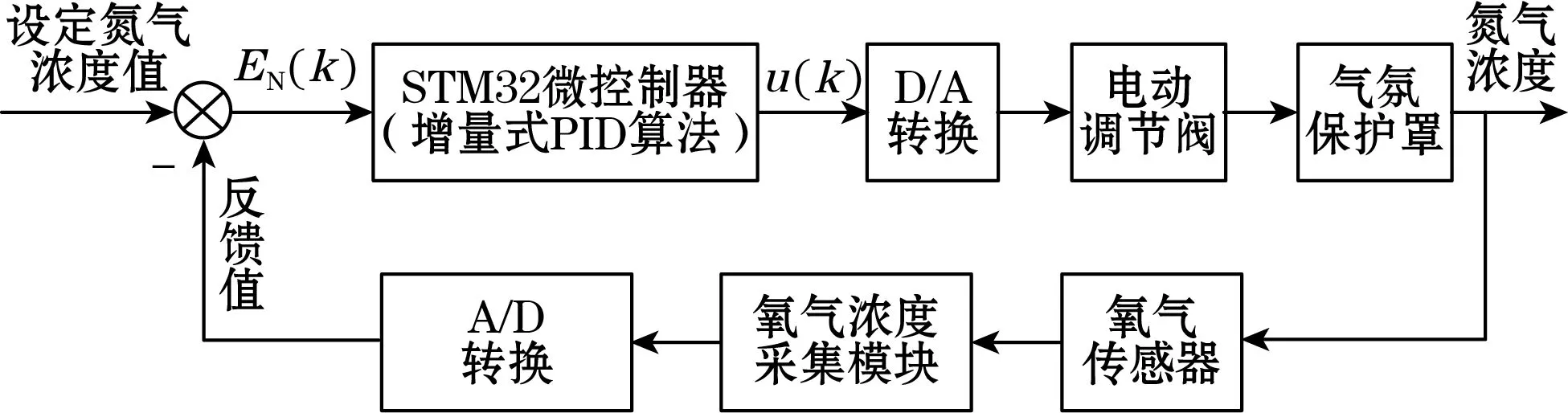

3.2 增量式PID控制算法

解耦后的电路烧结系统可近似为2个单变量输入输出系统,通过增量式PID控制算法分别对烧结温度和氮气浓度设定值,以及当前监测值和过去2次监测值进行处理,节约STM32存储空间,减少因数据计算量大造成的误差累积[13]。

Δu(k)=Kp[e(k)-e(k-1)]+Kie(k)+Kd[e(k)-2e(k-1)+e(k-2)]

(9)

式中:Δu(k)为烧结温度或氮气浓度输出增加量;e(k)、e(k-1)、e(k-2)分别表示当前误差、前1次误差和前2次误差;Kp、Ki、Kd分别为比例、积分、微分系数。

将计算得到的增量结果与前一次输出u(k-1)相加,得到当前控制量u(k):

u(k)=Δu(k)+u(k-1)

(10)

图8为温度和氮气浓度控制方框图。

(a)温度控制方框图

(b)氮气浓度控制方框图图8 温度和氮气浓度控制方框图

4 实验结果与分析

为了验证半密闭氮气保护的电路模块烧结系统的控制和监测性能是否满足工艺要求,将上位机软件测得数据与ADKS-4标准氧气检测仪和UT300S工业温度检测仪所测数据对比。图9为上位机监控软件主界面,可实时显示当前烧结温度和烧结环境中氮气浓度值。

图9 上位机监控软件主界面

4.1 烧结温度控制与监测

在烧结温度工作范围200~300 ℃之间等间隔选取测量点,依次对加热台的工作温度参数设定(设定值),并记录对应的系统烧结温度(监测值),将UT300S所测温度作为标准值,误差即为标准值与监测值之差,实验数据如表1所示。

表1 烧结温度测定数据 ℃

由表1可知,系统烧结温度设定值与温度监测值最大误差为2 ℃,监测值与标准值最大误差为1.6 ℃,系统对烧结温度的控制与监测均满足波动范围±3 ℃的设计要求。

4.2 氮气浓度控制与监测

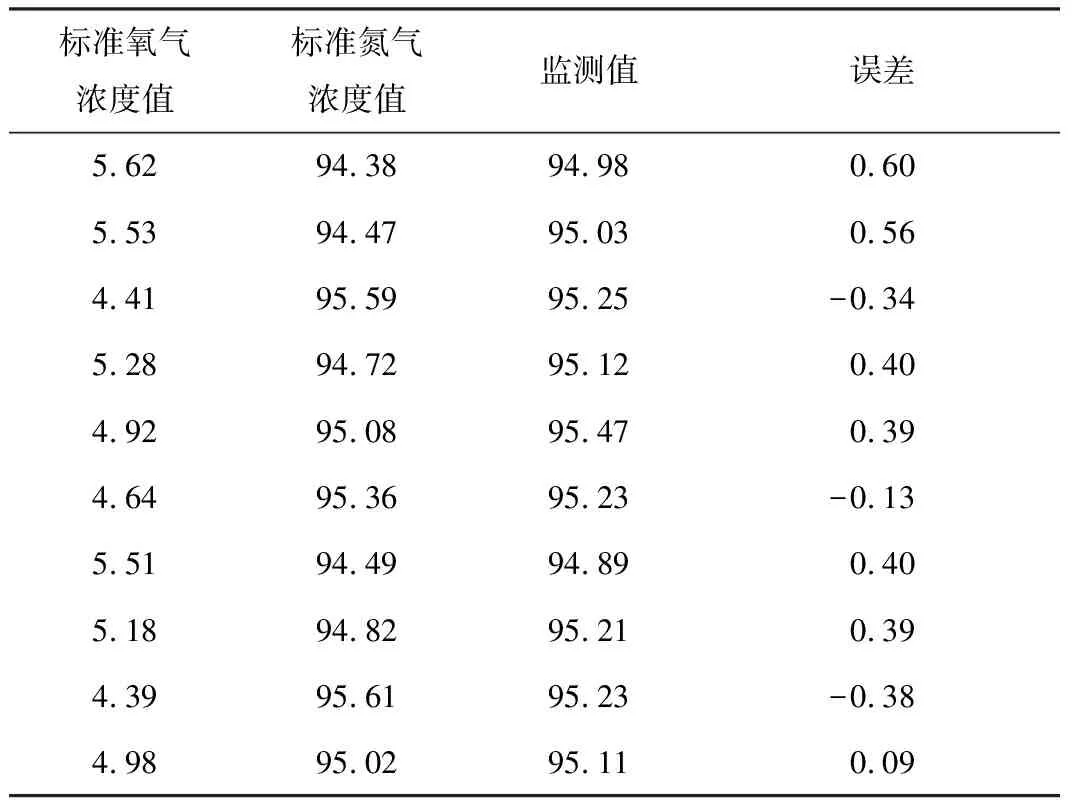

由于半密闭系统结构,烧结过程中无法满足100%充满保护气体,若保持高浓度的氮气烧结环境,需增大氮气通入量,考虑烧结质量和实际生产成本[14],在本实验中设定烧结系统气氛保护罩中的氮气浓度值占比为95%,采样间隔为5 min,将系统所测氮气浓度值(监测值)与标准氮气浓度值对比,其中标准氮气浓度值=1-标准氧气浓度值(ADKS-4所测),实验数据如表2所示。

表2 氮气浓度测定数据 %

由表2可知,在测试过程中,气氛保护罩中的氮气浓度在50 min内始终保持在95%附近波动,且系统监测值与标准氮气浓度值最大误差为0.6%,满足监测与控制精度范围在±1%以内的设计要求。

5 结束语

本文设计了半密闭氮气保护的电路模块烧结系统,对系统工作原理进行了介绍,通过前馈解耦和增量式PID控制算法完成对烧结系统温度和氮气浓度的精确控制,保证系统快速稳定达到设定值,同时具备对烧结数据实时采集和分析处理能力,可以帮助相关技术人员对烧结流程改进,提高生产效率和质量。半密闭非真空的系统结构,在保证烧结温度和烧结气氛满足生产要求的前提下,解决了传统密闭烧结设备结构复杂、体积大、价格高等弊端,且可通过系统上位机控制软件实现一对多控制,提高生产效率,更适合在中小企业推广使用。