数字中心机房配电柜微环境监控系统的研究

2021-11-29周立人孙孝娟李卫和

周立人,刘 苹,孙孝娟,李卫和,石 峰

(1.国网山东省电力公司枣庄供电公司,山东枣庄 277300;2.山东省枣庄市光明电力服务有限责任公司,山东枣庄 277300)

0 引言

数字中心机房是集合电工、电子、计算机、弱电控制等多学科的综合工程,为保障机房的安全稳定运行,对配电系统健康状态的实时监控变得尤为重要[1]。

国内数字中心机房配电系统监控的目标多放在机房大环境的监控上[2],朱勇峰提出了一套电力通信机房动力环境监控系统[3],该监控系统的设计原理基于现场总线,“分散式操控、集约式监管”是其核心原理,通过总线把各个设备进行连接,对于规模不大的系统比较适用。叶兴等人提出了一种基于C/S架构的机房管理系统[4],目前基于C/S架构的监控技术比较成熟,已成功运用于各类机房配电系统,但是其上位机界面过度依赖于组态软件,网络通信方式仍然使用传统的Socket和FTP技术,缺点是语言、平台不通,对于每台监控上位机都必须安装编译环境和特制的软件,不适用于大规模的数字中心机房建设,并且软件维护成本也较高。李继东等人提出了基于 B/S模式的配电监控系统设计方案[5],该方案采用改进的TCP/IP传输技术,设计厂商只需要调试好IP和基础的网络协议设置,直接通过普通浏览器(例如IE)就可以实现配电系统的实时监控,但该设计只是重点对网络层进行研究探讨,没有涉及到硬件层。

本文围绕“无人值守”的设计理念,将安全监控的对象从机房大环境监测,细化深入到配电柜微环境中来,实现配电设备监管微观化的同时,源头防范故障隐患,保障数字中心运营安全,达到提质增效目的。

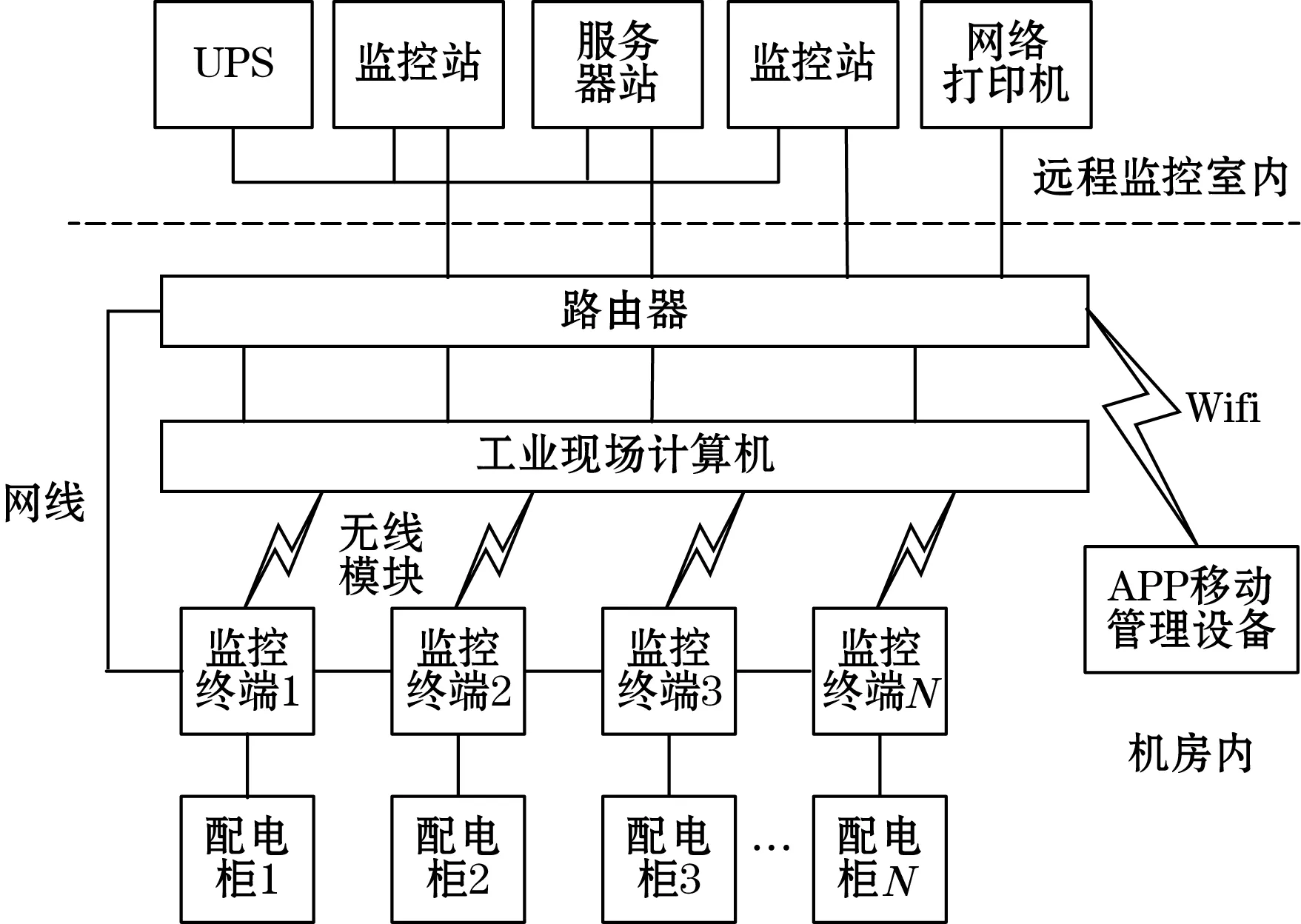

1 监控系统的整体结构框图

监控系统的整体结构框图如图1所示,数字中心机房的每座配电柜内都安装了监控终端,每个终端都是一个嵌入式的WEB服务器;该终端首先全面采集柜内微环境里的电能以及其他环境信息,设计了现场串口无线和以太网两种方式进行信息传输,互为备用;上位机则采用C/S和B/S双重架构混用[6]的设计方案。

图1 监控系统整体结构框图

2 监控终端硬件设计

终端装置硬件连接框图如图2所示,RN8302B三相电能计量芯片通过互感器采样电路,采集电压、电流信号,STM32F103微控制器从RN8302B寄存器中读取多路进线以及出线的三相基波、谐波、全波[7]等测量模式下的电能数据;震动传感器监测配电柜内器件晃动情况;火焰和MQ-2烟雾传感器检测是否有火源;生物传感器用于检测是否有小动物进入而影响电力安全;OV7725传感器通过FIFO缓冲电路实时监测柜内现场状态画面;DHT22传感器检测柜内环境温湿度状况;LM94022温度传感器贴片安装至各个开关触点及母线连接处,STM32通过AS61_17无线模块与机房内计算机通信,并且还从以太网接口、路由等手段与监控室计算机和移动APP通信;门禁模块统一身份管理,减少现场人员误操作。

图2 终端装置硬件连接框图

当异常状况出现,终端自动控制状态指示灯从红、黄、绿3种灯色中切换,并可根据监测到的异常数据自动分析并判断故障原因,完成继电器开关执行切换回路、断开电源等操作;当环境温度过高时,利用增量PID算法调节排风扇通风;当发生火灾时,立即停转排风扇,防止火势蔓延,并且SD卡起到黑匣子功能,现场存储故障时的图文信息,并将现场图片实时传输至远方监控室。

工作人员可操控配电柜上装设的DGUS触摸屏,还可以从远方监控室或者现场计算机的WEB浏览器、DELPHI界面对现场状态3D展示,另外也可持APP手持终端现场进行巡视。

3 软件设计

3.1 主程序设计

为提高终端的实时运行效能,STM32F103移植了uC/OS-Ⅲ操作系统[8],将程序模块化,分别创建任务,根据实际情况设置堆栈和优先级的大小,如图3,终端高效率地自动调度任务轮流占用CPU,实现并行管理。

图3 主程序流程图

3.2 WEB服务器程序设计

终端借助ENC28J60模块,将开源的1.3.2版本的TCP/IP LwIP协议[9]包移植进STM32,考虑到STM32为小型嵌入式系统,使用内存占用少的RAW函数[10]进行开发,为实现B/S模式下的WEB服务器,如图4所示,我们将HTML形式的API程序转化为C语言写入STM32,通过uC/OS-Ⅲ系统延迟函数定期监听数据指针,通过“GET”、“POST”命令,调用直接实现函数http_recv()或者tcp_write()函数发送不同的网页信息供工作人员访问并操作。

图4 WEB服务器程序流程图

3.3 电能计量相关程序设计

为保证电能监测精度,STM32可采用DGUS现场校表或WEB浏览器远程校表方法,如图5所示,为RN8302B芯片软件校表方案。

(1)

(2)

(3)

(4)

(5)

(6)

式中:n为谐波次数;URn和UIn分别为电压谐波瞬时值的实部和虚部;IRn和IIn分别为电流谐波瞬时值的实部和虚部;uk和ik分别为第k次谐波的电压和电流采样值;Un和In分别为电压和电流谐波有效值。

由于数字中心计算机易受谐波影响,这里使用FFT频谱[11]的离散式全周波傅氏算法计算分析谐波大小。

3.4 综合预警程序设计

图6为综合预警算法流程图,终端根据此算法自动分析故障种类,并进行相应故障处理操作,由于配电柜和网络机柜不同,出线侧常带有电动机类型负载[12],设计了表1所示的电机出线侧故障分类与保护办法表,方便STM32进行自动故障研判。

图6 综合预警算法流程图

表1 电机出线侧故障保护办法表

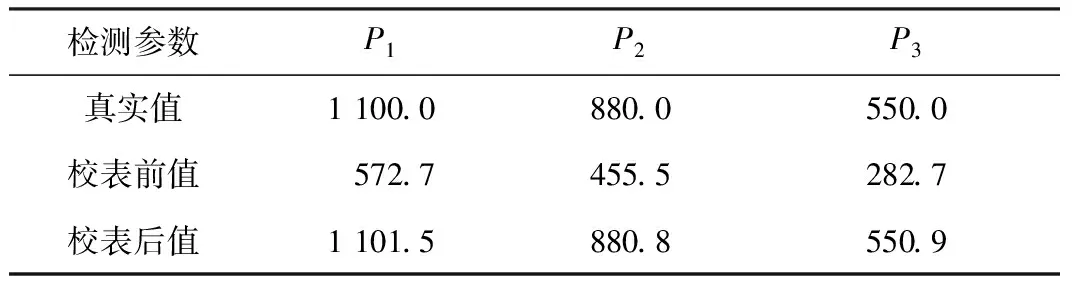

4 试验验证

图7是最终的系统现场连接图和终端的样机图,图8是现场终端的DGUS液晶触摸屏,可实现电能校表、电能参数显示、测量模式选择、内环境参数监测、手动控制选项等功能。利用ST9001D5-3校表结果如表2~表4所示,表2为电流为5 A,功率因数为1.0额定条件下校表前后电压参数对比表;表3为电压为220 V,功率因数为1.0额定条件下校表前后电流参数对比表;表4为电压为220 V,电流为5 A额定条件下校表前后功率参数对比表,其中P1、P2、P3分别在1.0、0.8、0.5功率因数条件下测得。监控终端校表后的电压、电流、有功功率测量有效值误差小于0.2%,精度均达到0.5S级的要求。

(a)系统现场连接图

(b)终端样机图图7 监控系统样机图

图8 DGUS屏主界面图

表2 校表前后电压参数对比表 V

表3 校表前后电流参数对比表 A

表4 校表前后功率参数对比表 W

GB7251.1-2013规定配电开关动态连接最高温度不超过70 ℃,静态连接最高温度不超过75 ℃[13]。 这里使用MQT100高低温试验箱进行开关监测试验,将LM94022温度传感器贴片安装在开关触点及母线连接线上,在环境温度25 ℃下,试验设置的母线温度与LM94022实际输出的电压(mV)对应关系见表5,试验数据显示其测量灵敏度达到规定要求。

表5 不同温度下的LM94022输出电压数据表 mV

表6是试验反馈的微环境监测指标返回参数表,经试验,柜内微环境传感器监测数据正常。图9是通过远方的WEB浏览器监测机柜内环境参数的界面图。

图10是APP监控界面图,工作人员使用管理员身份登录移动APP,当发生故障时,工作人员收到短信提醒,可手动远方控制切换备用供电电源。

表6 微环境监测指标表

图9 机房配电柜内环境监控界面图

(a)APP登录界面 (b) 开关控制界面图10 APP监控界面图

图11是DELPHI监控主界面图,不仅可以3D展示配电柜微环境状态,也可以实现故障系统自动报警功能,例如监测到浓烟时,系统自动弹出对话框,并自动利用增量型PID[14]控制排风扇通风。

(a)DELPHI监控主界面

(b)浓烟报警对话框界面

(c)排风扇监控界面图11 DELPHI监控界面图

5 结束语

大数据建设是当前国家着力推进的一项重点工程。本文研究的数字中心机房配电柜监控系统,是建立在大数据基础上,着眼于配电柜内微环境监控,不仅能够实现电能和非电能参数的实时监测,而且也可将信息传递至B/S和C/S双重架构混用的WEB浏览器、DELPHI、移动APP等上位机远程监控,同时增加了故障自动研判报警以及控制功能,完善了现有数字中心机房安全系统监控功能,完全符合国家倡导的机房配电柜“无人值守”减人提效的改革发展要求。试验结果表明,电能测量精度满足0.5S要求,各种内环境监测指标满足规定要求,发生故障时系统自动报警并排除故障。这对推进数字中心机房配电系统工程具有一定的建设性意义。