干网使用的典型问题分析及改进实践

2021-11-29彭返霞

邵 校,彭返霞

(1.远通纸业(山东)有限公司,枣庄277014;2.蚌埠市中宸农业机械有限公司,蚌埠233400)

干网是纸机生产过程中重要的工艺备品,在干燥部起到纸页传递的作用。生产不同类型纸张对干网的编织方式、透气度、干网克重等技术参数的要求也不同。根据纸机所生产的产品选择最适合的干网对纸页的干燥效果非常重要,若选型和使用不当会直接导致蒸汽消耗高、纸病和断纸事故的发生。严重时甚至造成干网打折、损坏等情况[1-3]。本文对利用废纸制浆生产纸板时三叠网纸机烘干部干网在使用过程中的典型问题案例进行分析和总结,并根据分析结果对干燥部设备、干网的使用条件和设计方案进行改进,在应用过程中取得了较好的效果,降低了蒸汽消耗的同时减少了纸病的发生,提高了干网的使用周期。

1 纸机简介

1.1 纸机工艺设计参数

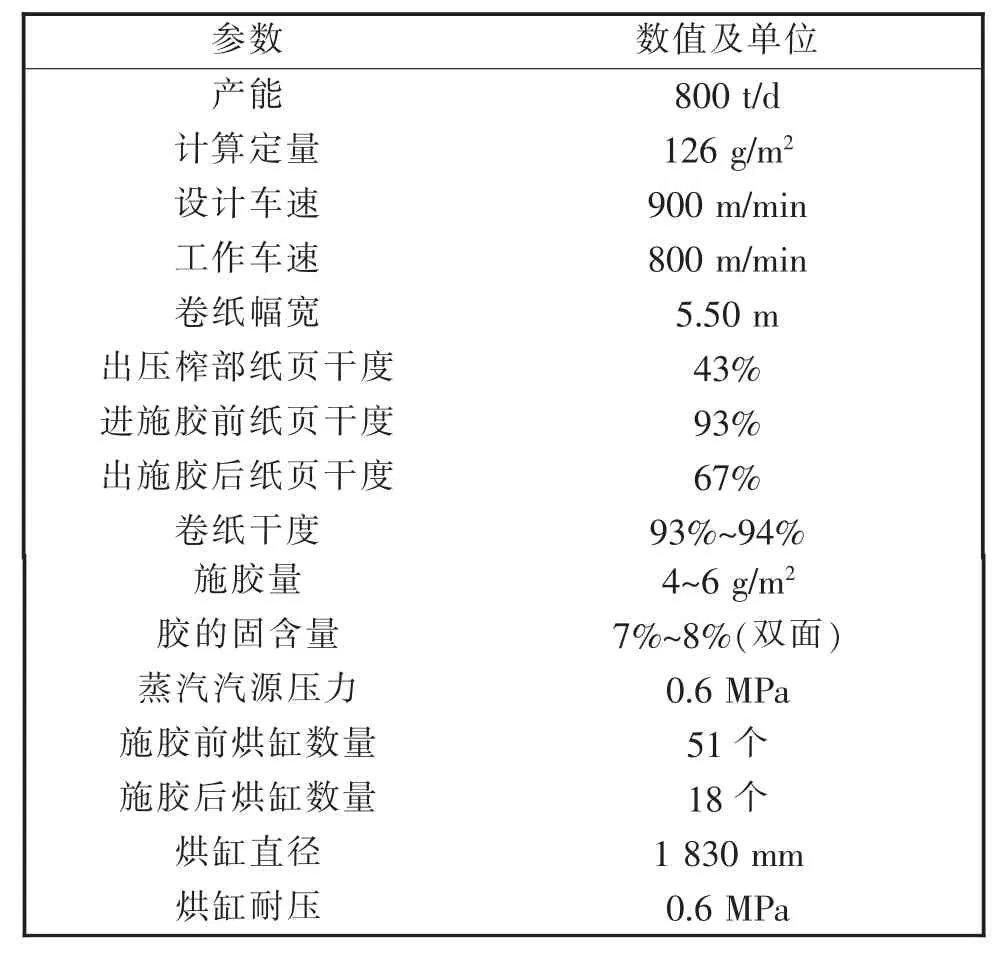

采用三叠网纸机生产纸板,所用纸机的主要工艺参数如表1所示。

表1 纸机工艺设计参数

烘干部设备主要为69只烘缸,蒸汽控制分为10段;对烘干部的湿端进行单独的压力控制,使#1~#7烘缸的缸面温度呈阶梯状逐渐升高。将#16~#39和#58~#69烘缸分成上、下排单独通汽,并控制其通汽压力,以避免纸张出现翘曲现象。采用该多段通汽系统并配上悬臂式固定虹吸器。一二三组缸为单挂并配置干网清洗器和烘缸剥离剂、干网保洁剂等的添加装置。

2 干网使用过程中的异常现象

干网出现的异常现象包括:(1)长时间运行时网面粘胶、粘纸;(2)干网清洗设备故障造成网面洗涤不干净,如图1(a)所示;(3)网面磨损、破损、甩丝、水解,如图1(b)所示;(4)干网标准线拉斜、拉窄;(5)干网使用周期较短;(6)荷叶边、纸面网痕、安装接口串接困难。

图1 部分干网异常的实例照片

3 干网异常的原因分析

(1)干网粘胶:浆料洁净度不够,含胶污物多;烘缸温度曲线控制不合理,强干燥或者缸面温度低(<60℃);洗涤效果差;烘缸和导网辊表面粘胶。

(2)干网洗涤不干净:干网清洗器使用状态发生异常,干网清洗水压力<50 MPa;干网保洁剂添加异常。

(3)干网磨损、破损、甩丝、水解:导网辊表面不平,烘缸表面生锈,烘缸表面粘异物,烘缸内长期塞纸磨损干网;异物进入干网,张力过高,超期使用;校正器挡板磨损;干网边部胶水不耐高温,干网材质质量差;烘缸内温度高于120℃。

(4)干网标准线不齐:在运行状态下的干网张力<2.0 kN/m;校正器故障,校正器挡板与干网接触的位置不在陶瓷板中间,换向阀动作灵活性差;机械张紧辊两边张紧距离不相等,张紧时不同步;导网辊发生位移;导辊局部缠纸致干网两侧张力不均。

(5)干网使用周期短:干网跑偏、打折、断纸塞缸损伤;缸面温度>120℃,超出干网承受范围;安装干网时发生引纸绳压伤或刮刀架刮伤;在运行状态下有异物进入等。

(6)干网选型设计不合理:原料材质不耐高温,容易变型;编织工艺不匹配。

4 改进措施

4.1 干网粘胶的改进措施

(1)挑选出原料中含量大的杂质;(2)清理缸面和保持干网的洁净;(3)更换流送系统白水并加大压力筛排渣量,降低系统内胶黏物含量;(4)检查制浆工艺流程系统,调整热分散温度>95℃;(5)每8小时检测调整一次烘缸温度曲线,避免强干燥和低温缸的情况,以减少缸面粘胶现象。

4.2 干网洗涤清洁

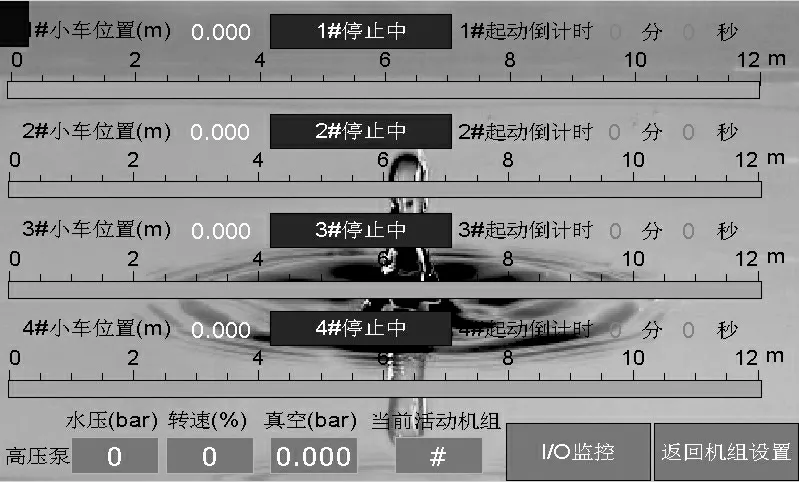

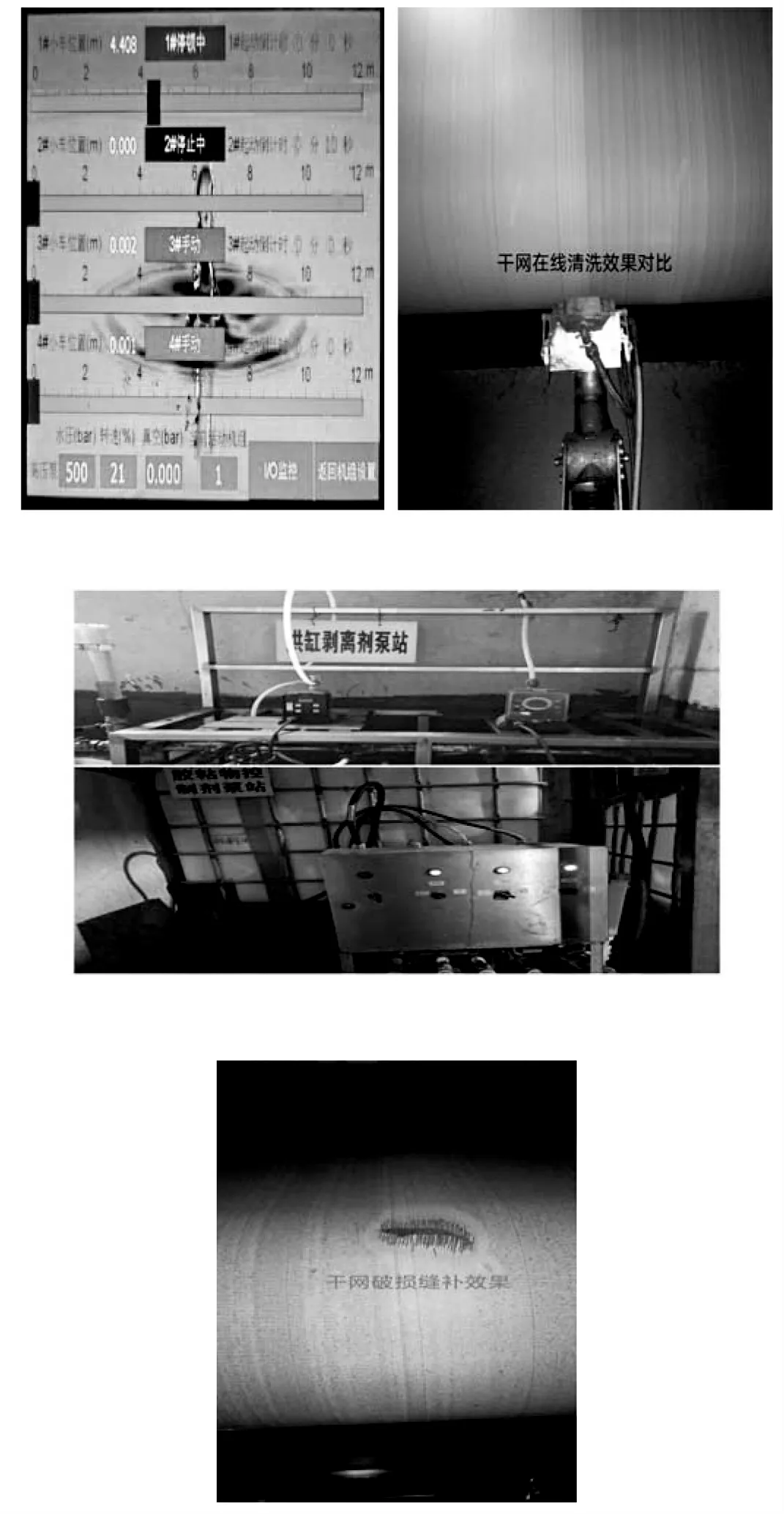

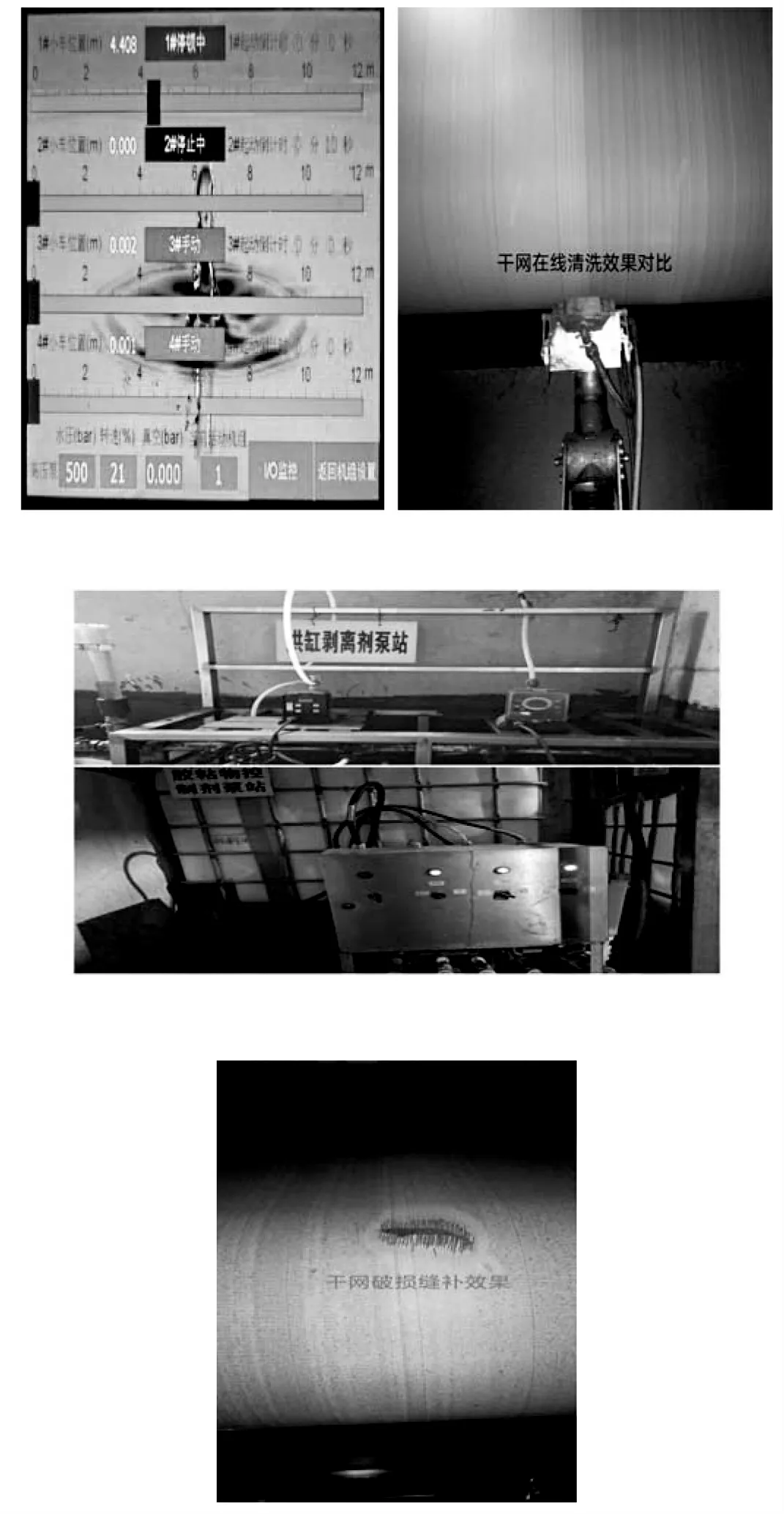

(1)调整干网清洗器使用状态,根据不同产品类型制定干网清洗器差异化洗涤时间和洗涤顺序,在线清洗时高压水压力≥50 MPa,真空度控制在-35~-45 kPa,吹风压力200~300 kPa,清洗喷嘴距离干网距离6 mm,可有效保证清洗效果。图2为干网清洗器操作界面,图3为干网清洗前后的对比照片。(2)干网保洁剂用量(10~15 mg/L)。(3)制定清洗方案,检修时用3 MPa的高压水清洗干网2 h;一二三组干网加装刮刀,清洗时闭合刮刀,用于清理网面打湿的胶黏物,用压缩空气吹干网和烘缸表面积水;断纸时闭合刮刀,用于清理干网表面大块的胶黏物;每4小时全面清理一次烘缸刮刀粘胶。(4)面层和底层成浆系统添加胶黏物控制剂,添加量为300 mL/min。(5)在2#和4#烘缸表面喷剥离剂8~10 mL/min。图4为胶黏物控制剂、烘缸剥离剂泵站照片。

图2 干网清洗器操作界面

图3 清洗前后的对比照片

图4 胶黏物控制剂、烘缸剥离剂泵站照片

4.3 干网磨损、破损、甩丝、水解的改进措施

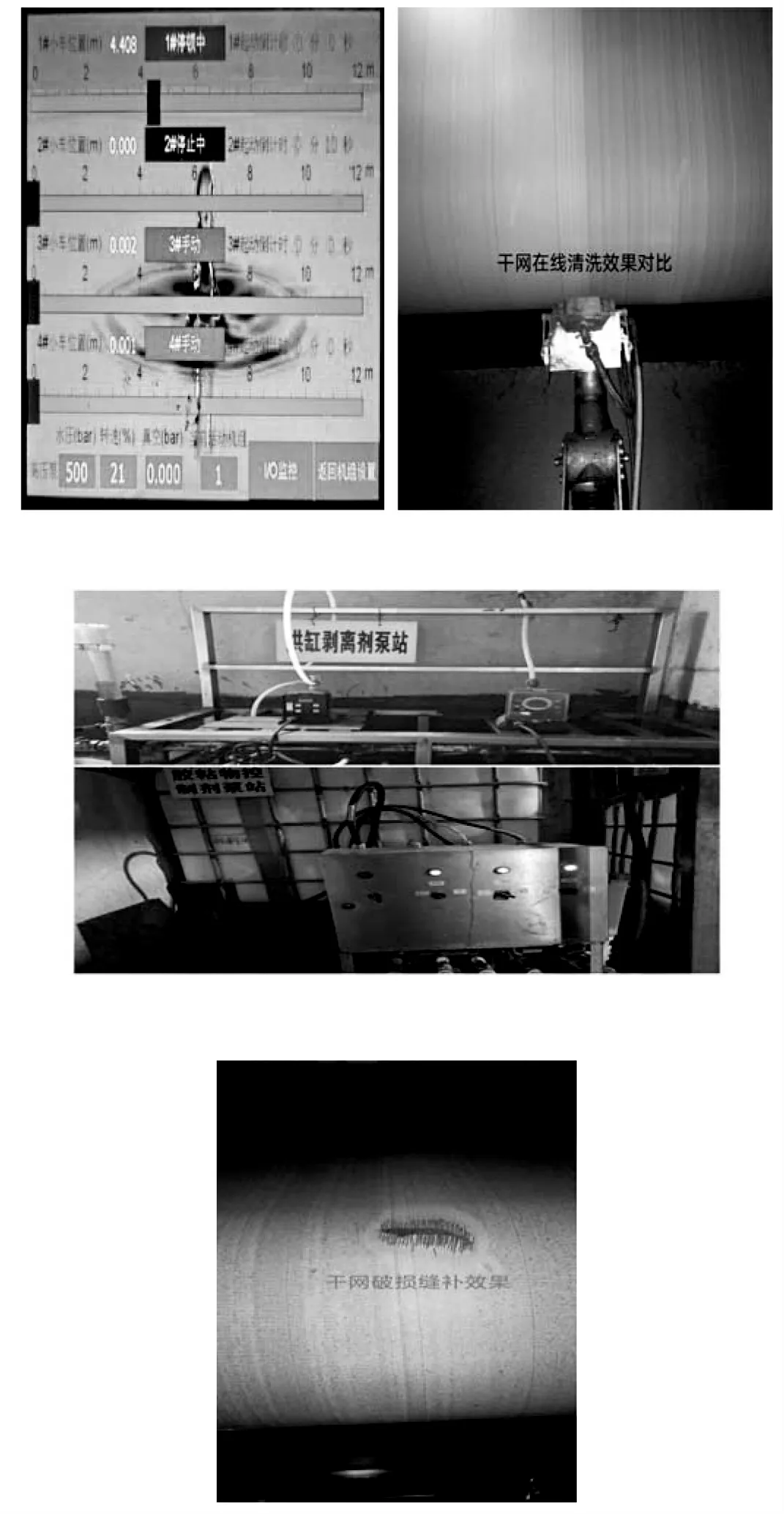

(1)检修时用铲刀等工具彻底清理导网辊表面的胶黏物。(2)在接纸过程中预防大量纸页进入烘缸内撑破干网,清理烘缸内废纸时用压缩空气吹扫,避免将清理工具掉入干网内部。(3)制定干网更换周期表,根据使用情况有计划的更换。(4)对局部甩丝干网用剪刀修成弧形边,再用电烙铁烫封口烫平使用;对局部破损的干网缝补后使用(如图5所示)。(5)检查校正器挡板与干网接触位置处在陶瓷片中间平滑处。(6)选择适于高速、高温、高湿度条件下使用的抗水解扁丝干网,在原料中添加一定比例的抗水解母粒,用以延缓干网高温老化、脆化现象,有效提高干网使用寿命,干网边部封口胶水选用耐高温>130℃。(7)控制烘缸表面温度<120℃。

图5 干网缝补效果照片

4.4 干网标准线不齐的改进措施

(1)控制干网张力范围2.5~3.0 kN/m。(2)确保校正器气源使用压力>400 kPa。(3)制定对校正器的检修、维护、保养计划,保证换向阀动作灵活性;安装时调整干网位置处于烘缸两轴中间,并能完全包裹住纸页,封口对接时不能出现跳扣现象,保证串动幅度<2 cm。(4)在干网张紧后,测量并保证张紧辊两侧有效行程距离偏差<0.5 cm。(5)定期检查校正导网辊、烘缸底座位移和螺栓是否松动。

4.5 干网使用周期短的改进措施

(1)干网校正装置由“双气胎式”改造成稳定性更好的“气缸式”校正器,图6为改进前校正器照片和改进后校正器示意图;(2)控制缸面温度<110℃;(3)安装和检修时专人做检查防护。

图6 改进前校正器照片和改进后校正器示意图

4.6 干网设计的改进措施

(1)选择用强度高、韧性好、耐磨、耐腐蚀的聚酯单丝为原料编织。

(2)一二组采用扁丝干网,双层四综抗水解聚酯纤维;经线的直径为0.52 mm×0.335 mm,密度为20 g/cm3;纬线的直径为0.7 mm×0.35 mm,密度为20 g/cm3;透气度为1 600~2 000 m3/(m2·h)。此设计的接触面积大,空间结构稳定,具有较高的硬挺性和抗挠性,且接口的厚度同网面一样,容易清洁。因聚酯单丝光洁平滑,无掉毛现象。良好的结构稳定性确保了很少发生经线伸长和纬线收缩现象,因而纸页不会产生自然收缩,具有一定的平滑性和柔软性,且在湿纸页上不留下网纹,又能均匀地将湿纸页紧密地压在烘缸表面。图7为一组干网和一组干网小环接口照片。

图7 一组干网和一组干网小环接口照片

(3)三四五组采用扁丝干网,双层四综抗水解聚酯纤维;经线直径为0.52 mm×0.335 mm,密度为20 g/cm3;纬线直径为0.7 mm×0.5 mm,密度为13 g/cm3;透气度为6 400~7 200 m3/(m2·h)。此设计可以有效提高传热效率和干燥效率,良好的接口处理能消除接环印迹,且透气度好,能防止烘缸表面回湿产生干网印,提高干燥能力,干网透气的合理性;运行张力合理,均一恒定;合适的温度曲线和通风等以及烘缸冷凝水的顺畅排出。中环接口的使用方便了接缝操作,缩短了安装时间。图8为三组干网和三组干网中环接口照片。

图8 三组干网和三组干网中环接口照片

(4)七组选用扁丝干网,双层四综抗水解聚酯纤维;经线直径为0.52 mm×0.335 mm,密度为20 g/cm3;纬线直径为0.5 mm,密度为14.5 g/cm3;材的透气度为4 800~5 600 m3/(m2·h)。干网具有强度高、韧性好、耐磨、耐腐蚀、尺寸稳定性好、网面光滑平整、透气度好、不粘胶不糊网的特点。图9为七组干网和七组干网横截面照片。

图9 七组干网和七组干网横截面照片

5 改进前后对比

2019年对干网进行改进,表2为改进前后的干网使用寿命、纸机运行率和产品质量对比。可以看出,改进后的各项指标均有明显提升,改进后没有再发生因干网粘胶造成压光斑和湿斑纸病的现象,也杜绝了干网荷叶边和纸面网痕的情况。

表2 改进前后的干网使用寿命、纸机运行率和产品质量对比

6 总结

本文对干网异常现象的原因进行分析,给出了改进措施,并对改进前后的数据进行对比分析。改进后,干网的正常使用寿命可稳定维持在8.5~9月;并且降低了因干网粘胶造成压光斑和湿斑纸病产生降级品的情况;杜绝了干网荷叶边和纸面网痕的情况。经规范工艺和对正确安装使用干网的培训,降低了人为原因造成的损失。以上对异常现象的原因分析和改进措施,可对同类产品机型的生产和维护提供借鉴,具体还需在实践中进一步总结和完善。