柔性阻燃聚酰胺湿法涂层织物的制备及其性能

2021-11-29陈智杰虞一浩雷鹏飞蒋继康戚栋明

陈智杰, 虞一浩, 符 晔, 雷鹏飞, 蒋继康, 戚栋明

(1. 温州职业技术学院 聚合物材料及机电产品表面改性技术研究重点实验室, 浙江 温州 325035;2. 浙江凯瑞博科技有限公司, 浙江 湖州 313100; 3. 浙江理工大学 先进纺织材料与制备技术教育部重点实验室, 浙江 杭州 310018)

阻燃纺织品能够有效地减缓火焰蔓延速率,降低火灾造成的生命财产损失,是功能性纺织品研究的重要课题[1-3]。通过将性能优异、环保型的阻燃剂涂覆在纺织品表面,形成具有一定厚度的阻燃涂层是赋予纺织品阻燃性能最便捷、有效的加工方式之一[4-6]。基于湿法涂层(简称湿涂)法,将聚酰胺6废丝溶于甲醇/氯化钙体系并涂覆于涤纶织物表面后,经过水交换处理使涂层浆在基布上开始凝聚,从而生成微孔涂层膜,是商标布带领域广泛应用的涂层织物制备方法[7-10]。

要想赋予湿法涂层织物阻燃功能,可将阻燃剂添加到湿法涂层浆中进行涂覆制备,而目前生产中常采用以三聚氰胺氰尿酸盐(MCA)为代表的粉末类阻燃剂[11-13]。但粉末类阻燃剂通常难溶于湿法涂层溶剂中,只能悬浮分散在涂层浆中,当涂层进行水交换相转变时,随着聚酰胺6大分子的析出和凝聚,阻燃剂颗粒往往容易团聚在涂层内部或裸露在涂层表面,难以均匀地分散在整个涂层中。为保证纺织品具有较好的阻燃效果,必须添加较多的阻燃剂颗粒,但这样会使涂层和纺织品手感发硬、质感变厚,即存在着阻燃纺织品的涂层服用舒适度与阻燃性能无法兼顾的矛盾,亟需寻找新的阻燃剂材料。9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)及其衍生物是一类性能优良的阻燃剂,被广泛应用于聚酰胺材料的阻燃、耐水解改性等领域[14-15]。DOPO在甲醇溶剂和聚合物材料中均具有较好的相容性。多项研究表明,将DOPO及其衍生物通过熔融掺杂等方式与聚酰胺混合改性,可以提高其阻燃性能[16-18]。

综上所述,本文以可溶于溶剂甲醇的DOPO为阻燃剂,选用甲醇/氯化钙体系溶解DOPO后加入聚酰胺6废丝制备阻燃湿法涂层浆。将涂层浆涂覆在织物表面,通过水交换成膜、烘干等工艺流程,获得柔性阻燃涂层织物。并将其与以MCA为阻燃剂的涂层织物在涂层形貌、阻燃和服用性能等方面进行了表征和对比。

1 实验部分

1.1 材 料

无水甲醇(CH3OH,分析纯,杭州高晶精细化工有限公司)、二水氯化钙(CaCl2·2H2O,工业级,浙江凯瑞博科技有限公司)、9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO,分析纯,常州卓联志创高分子材料科技有限公司)、三聚氰胺氰尿酸盐(MCA,分析纯,江阴市涵丰科技有限公司);聚酰胺6废丝(PA6,工业级,浙江凯瑞博科技有限公司)、聚酰胺基布(平纹织物,面密度为(74±3) g/m2,浙江凯瑞博科技有限公司)。

1.2 聚酰胺6湿法涂层浆的制备

将100 g CH3OH、35 g CaCl2·2H2O和一定比例的阻燃剂依次加入三口烧瓶中,在30 ℃的恒温条件下搅拌溶解30 min,至反应完全,形成均匀乳液。随后向乳液中加入18 g聚酰胺6,使废丝在65 ℃条件下溶胀30 min。当聚酰胺6充分溶胀后,高速搅拌40 min至烧瓶中形成均相溶液,关闭水浴锅,得到湿法涂层浆。

1.3 聚酰胺6涂层织物的制备

将聚酰胺基布在0.1 MPa轧车压力下进行一浸一轧处理,随后将涂层织物放入常温水浴中进行双向扩散,使织物表面形成凝固涂层膜,从水浴中取出待到涂层织物表面无明显水痕后,将涂层织物固定到针板上进行高温定形,待完全烘干后取出得到湿法涂层织物。经过厚度计(邦亿精密量仪(上海)有限公司,数显千分测厚仪)测量,取织物表面涂层厚度为(300±10) μm的样品作为后续测试样品。

1.4 测试与表征

1.4.1 涂层浆剪切黏度测试

采用MCR52型旋转流变仪(安东帕仪器有限公司)对涂层浆的剪切黏度进行测试,取2 g涂层浆放入样槽,测试剪切速率γ为0~500 s-1范围内的黏度变化,测试环境温度为25 ℃。

1.4.2 涂层浆中聚酰胺6平均粒径测试

采用Mastersizer 2000型激光粒径仪(英国马尔文仪器有限公司)测量聚酰胺6大分子在甲醇-氯化钙溶液中的平均粒径,测试样品质量分数为1%,遮光度设为20%,重复3次取平均值。其中MCA对照样品需要静置后取上清液测量。

1.4.3 涂层织物垂直法燃烧性能测试

参照GB/T 5455—2014《纺织品 燃烧性能 垂直方向损毁长度、阴燃和续燃时间的测定》,裁剪尺寸为300 mm×90 mm的样布利用试样夹固定在垂直燃烧测试仪中,点火燃烧,续燃和阴燃结束后,记录损毁长度,重复3次,取平均值作为最终结果。

1.4.4 涂层织物极限氧指数测试

参照GB/T 5454—1997《纺织品 燃烧性能试验 氧指数法》,采用JL-JF-5型全自动氧指数测定仪(南京烔雷仪器设备有限公司)测定涂层织物的极限氧指数(LOI值)。剪取尺寸为150 mm×58 mm的试样,再将待测试样用试样夹固定于燃烧柱内,设置氧浓度后开始点火测试,记录样品续燃和阴燃时间达到2 min及以上时,或损毁长度达到40 mm处熄灭时的氧浓度,重复3次,然后根据标准中的公式计算得到LOI值,重复3次,取平均值作为最终结果。

1.4.5 涂层织物硬挺度测试

参照GB/T 7689.4—2013《增强材料 机织物试验方法 第4部分:弯曲硬挺度的测定》,裁剪不同阻燃剂用量下尺寸为250 mm×25 mm的涂层织物各3条,记录试样弯曲角达到45°时的伸出长度,重复3次,取平均值作为最终结果。

1.4.6 涂层织物热重分析

通过 Pyris I型热重分析仪(美国铂金埃尔默有限公司)测试涂层织物的质量损失,升温速率为10 ℃/min,升温区间为100~600 ℃,空气氛围,记录关键质量损失温度及最终残留质量。

2 结果与讨论

2.1 DOPO对涂层浆黏度及粒径的影响

图1 DOPO和MCA质量分数对聚酰胺6/甲醇-氯化钙涂层浆中聚酰胺6平均粒径和体系剪切黏度的影响Fig.1 Effect of DOPO and MCA content on shear viscosity and particle size of polyamide/methanol-calcium chloride slurry coating

由图1看出,随着DOPO质量分数从0增加至10.5%,聚酰胺6/甲醇-氯化钙涂层浆的剪切黏度从0.33 Pa·s增加到1.21 Pa·s,剪切黏度发生了明显的提高。这主要是由于DOPO溶解后,其分子结构中的O原子和H原子极易与聚酰胺6的酰胺键形成氢键,进而造成聚酰胺6大分子在受到剪切时的运动阻力增加,所以随着体系中DOPO质量分数的增加,聚酰胺6/甲醇-氯化钙涂层浆的剪切黏度会不断增大。

MCA是接近亚微米级的不溶性颗粒,表面存在的大量羟基会与溶剂甲醇形成大量氢键,进而导致溶液流动时克服内摩擦力需要消耗的能量大大增加,最后使得体系的剪切黏度急剧增大。从图1可以看出,随着MCA质量分数的增加,体系的剪切黏度从0.33 Pa·s增加到1.98 Pa·s,体系的剪切黏度远大于相同含量的DOPO体系。

2种阻燃剂形成的氢键对溶液中聚酰胺6大分子的平均粒径也有较大影响。由图1看出,随着DOPO质量分数的增加,聚酰胺6大分子线团在溶液中的平均粒径会逐渐增大,当DOPO质量分数为8.5%时,聚酰胺6大分子线团的平均粒径已增至3 240 nm。继续增加DOPO质量分数,聚酰胺6大分子的平均粒径急剧增至4 512 nm,这可能是由于DOPO与聚酰胺6大分子发生了氢键作用,二者形成一定程度的分子间结合,增加了聚酰胺6大分子链的舒展程度。

对于MCA体系,虽然MCA粉末表面的羟基总量多,也可与聚酰胺6大分子形成氢键,但是大分子链段在颗粒表面的吸附存在饱和值,依据本文中聚酰胺6大分子和MCA的含量比,只有少量聚酰胺6大分子会吸附到MCA表面形成氢键,绝大部分聚酰胺6大分子处于自由游离状态,因此MCA质量分数的增加对聚酰胺6大分子平均粒径的影响很小。

2.2 DOPO对涂层浆流体流变性质的影响

聚酰胺6/甲醇-氯化钙涂层浆的流体流变性质对湿法涂层刮涂过程有直接的影响,当体系中加入DOPO时,其流体流变性质可能发生变化,且与传统添加不溶性阻燃剂颗粒导致的流体流变性质变化不同。图2示出聚酰胺6/甲醇-氯化钙涂层浆原样以及分别加入DOPO、MCA(质量分数均为8.5%)后体系的黏度变化。

图2 原样和加入DOPO、MCA的聚酰胺6/甲醇-氯化钙涂层浆的剪切速率与剪切黏度Fig.2 Shear rate and shear viscosity of original and DOPO、MCA polyamide/methanol-calcium chloride slurry coating

从图2可以看出,聚酰胺6/甲醇-氯化钙涂层浆原样随着剪切速率的变化其剪切黏度缓慢增加,稳定在0.33~0.34 Pa·s,这是因为聚酰胺6大分子溶解在甲醇/氯化钙体系中,在静置时,液体中的聚酰胺6大分子线团处于很紧密的状态,粒子间空隙很小并充满了液体。当剪切应力或剪切速率很低时,聚酰胺6大分子线团在液体中的润滑作用下会产生滑动,并能在大致保持原有紧密堆砌的情况下使整个高分子溶液沿受力方向移动,故聚酰胺6/甲醇-氯化钙涂层浆原样有恒定的剪切黏度,是典型的膨胀型流体性质。

当加入不溶性的颗粒型阻燃剂MCA时,由图2看出,整个溶液体系的剪切黏度迅速增大,并稳定在1.41 Pa·s,但是随着剪切速率的增加,体系的剪切黏度上升到最高值后基本没有明显变化。这是由于加入的颗粒MCA悬浮在溶液中,无法与聚酰胺6大分子形成稳定的相互作用,溶液体系转变为悬浮液体系,当所有的MCA颗粒表面全被浸润,体系的剪切黏度就会趋于稳定。但是这种悬浮液体系中的阻燃剂颗粒易产生沉降等不良现象。

当DOPO加入到聚酰胺6/甲醇-氯化钙涂层浆时,由图2看出,随着剪切速率的增加,体系的剪切黏度逐渐增大,从0.65 Pa·s增至0.91 Pa·s。这是因为DOPO分子会与聚酰胺6大分子发生分子间作用,大分子线团更加舒展,进而提升了体系的剪切黏度。随着剪切速率的增加,聚酰胺6大分子不断舒展运动,DOPO与其分子间作用力不断增强,所以DOPO体系溶液的剪切黏度随着剪切速率的增加始终在增大。

综上所述,相较于传统的颗粒型阻燃剂MCA,采用可溶性DOPO的聚酰胺6/甲醇-氯化钙涂层浆体系流体流变性质有所不同,其剪切黏度增加幅度小,溶液更加稳定,但随着剪切速率的增加,剪切黏度会一直增加。

2.3 DOPO对涂层表面形貌的影响

不同DOPO质量分数的聚酰胺6/甲醇-氯化钙涂层浆经涂覆水交换形成的涂层表面形貌如图3所示。由图3(a)看出,不含DOPO的聚酰胺6涂层表面有许多孔洞,这些孔洞主要是由聚酰胺6/甲醇溶液在水中发生相转变而产生。当聚酰胺6/甲醇-氯化钙涂层浆接触水时,水分子浸入甲醇,形成聚酰胺6浓相和稀相,稀相最终变为孔洞。

图3 含有DOPO和MCA的聚酰胺涂层表面扫描电镜照片(×2 000)Fig.3 SEM images of polyamide coating containing DOPO and MCA (×2 000)

由图3看出,随着DOPO质量分数的增加,膜表面的孔洞呈现先减少后增多的趋势。这可能是由于DOPO会与聚酰胺6和甲醇形成分子间作用,导致体系的剪切黏度上升后,甲醇与水相交换的速率变慢进而导致孔洞的数量变少,但由图3看出,DOPO的质量分数增加对体系的剪切黏度增长影响有限,所以DOPO质量分数增加对涂层孔洞影响有限,整体上当DOPO质量分数小于8.5%时,涂层表面形貌与未加DOPO的空白样相近。但当DOPO质量分数为9.5%时,由于DOPO质量分数过大且本身无法成膜,其会降低聚酰胺的成膜性,造成表面的聚酰胺涂层开始出现裂纹。继续增加DOPO的质量分数,如图3(e)所示,聚酰胺涂层产生了更大量的裂纹,涂层表面不再光滑,变得十分粗糙,膜的完整性较差。

图3(f)示出颗粒型阻燃剂MCA(质量分数为8.5%)的涂层织物表面形貌,由图3(f)与图3(c)对比可知:相同质量分数下,颗粒型阻燃剂MCA在涂层表面聚集成块,分散不均匀,这样既容易造成涂层织物手感变硬,也不利于阻燃;而DOPO体系所形成的涂层光滑、蓬松、均匀,可在获得较好阻燃效果的同时保证涂层织物的柔软性。

2.4 湿法涂层织物的阻燃性能

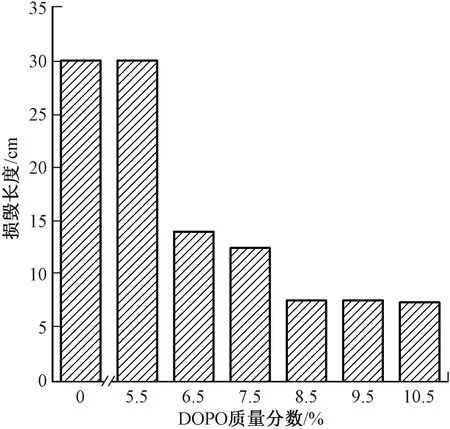

将不同DOPO质量分数湿法涂层聚酰胺6涂层织物进行垂直燃烧损毁长度和极限氧指数测试,结果分别如图4、5所示。

图4 DOPO质量分数对涂层织物损毁长度的影响Fig.4 Effect of DOPO content on vertical burning length of coated fabric

由图4看出:未含有阻燃剂的涂层织物在垂直燃烧的情况下几乎完全燃烧;当DOPO质量分数为5.5%时,虽然涂层织物也几乎完全燃烧,但是燃烧持续的时间较原样延长;当DOPO的质量分数为6.5%时,损毁长度迅速下降,阻燃性能显著提升,这是因为DOPO的加入可以在气相中抑制烟雾的产生和改善熔融滴落[18];当DOPO质量分数为8.5%时,涂层织物的损毁长度最短为7.56 cm;之后继续增加DOPO质量分数阻燃效果则几乎不变。故DOPO最佳质量分数为8.5%。

由图5看出:不含阻燃剂的涂层织物的极限氧指数为21.3%,属于较易燃烧的织物;随着DOPO质量分数的增加,织物的极限氧指数逐步提升,当DOPO质量分数为8.5%时,极限氧指数已超过25.8%,最高可达到26.4%,此时织物已属于较难燃织物。在质量分数相同的情况下,使用DOPO作为阻燃剂的涂层织物的极限氧指数均高于使用MCA作为阻燃剂的涂层织物(极限氧指数最高仅为23.5%)。

图5 DOPO和MCA质量分数对涂层织物极限氧指数的影响Fig.5 Effect of DOPO and MCA content on limit oxygen index of coated fabric

表1 聚酰胺基布及DOPO、MCA涂层织物的热重数据Tab.1 Thermogravimetric analysis data of uncoated polyamide fabric and DOPO,MCA coating fabric

2.5 DOPO和MCA对织物硬挺度的影响

在测试阻燃性能的基础上,对DOPO和MCA体系的湿法聚酰胺6涂层织物烘焙后的硬挺度进行测试,结果如图6所示。

图6 DOPO和MCA质量分数对涂层织物硬挺度的影响Fig.6 Effect of DOPO and MCA content on stiffness of coated fabric

由图6看出,颗粒型阻燃剂MCA所制涂层织物,在涂层干燥后其硬挺度会上升至9.67 cm,较原样提升了300%左右。这是因为MCA是以不溶性微米级颗粒聚集体的形式存在于聚酰胺涂层中,由于在水交换过程中涂层浆内部会发生剧烈的相变过程,颗粒型阻燃剂往往在这一阶段容易黏并,甚至团聚。这些团聚体会大大劣化涂层织物的手感,增加其弯曲时的应力,因而大幅提高了涂层织物的硬挺度。而DOPO体系所制涂层织物其硬挺度也随着DOPO质量分数的增加呈现上升的趋势,但是相同质量分数的DOPO体系所制涂层织物其硬挺度均小于MCA体系所制涂层织物,说明DOPO体系所制涂层织物的柔软性更好。

2.6 湿法聚酰胺6涂层成膜机制分析

DOPO或MCA存在下的湿法聚酰胺6涂层的成膜机制如图7所示。

图7 DOPO或MCA存在下的湿法聚酰胺6涂层成膜机制Fig.7 Film formation mechanism of wet polyamide coating in presence of DOPO or MCA

MCA阻燃颗粒具有一定的亲水性,当甲醇湿法涂层浆在水中相转变成膜时,由于MCA与聚酰胺6大分子没有较强的亲和力,聚酰胺6大分子在析出时产生的表面张力更容易将MCA颗粒聚集并迁移至涂层表面,从而造成MCA颗粒难以在湿法涂层中分散均匀,表面牢度也很差。而DOPO可溶于甲醇,其分子中的氧原子和氢原子可能与聚酰胺6大分子发生氢键作用进而形成一定的结合力,当相转变成膜时,DOPO随着聚酰胺6大分子成膜而均匀分布在涂层表面和内部,不会发生明显的团聚和裸露现象,进而使涂层织物获得较小的硬挺度和较好的阻燃效果。

3 结 论

1)在聚酰胺6湿法涂层浆中添加9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物,再通过湿法涂层工艺可制得表面多孔、柔软、阻燃性能较佳的涂层织物。DOPO的加入增大了聚酰胺6分子线团在甲醇中的伸展程度进而增加聚酰胺6大分子在甲醇/氯化钙溶液体系中的平均粒径和剪切黏度,从而影响后续涂层织物的应用性能。

2)相较于传统的颗粒型阻燃剂三聚氰胺氰尿酸盐MCA,可溶性阻燃剂DOPO湿法涂层浆的剪切黏度更低,体系更加稳定,而且有效解决了MCA涂层制备过程中颗粒分散不均匀,容易在水交换相转变过程中堆积、裸露在涂层表面等问题,从而提升了织物的阻燃效果,降低了硬挺度。当DOPO质量分数为8.5%时,可获得较佳阻燃效果(极限氧指数为25.4%)的同时保证织物的柔软性。

FZXB