新能源汽车平行轴减速器静扭试验分析

2021-11-29郑显良刘红国吴海龙

郑显良,刘红国,吴海龙

(中车戚墅堰机车车辆工艺研究所有限公司,江苏常州 213011)

0 引言

减速器是新能源汽车中传动部件的重要组成部分,能将电机的输出扭矩通过减速器增扭,传送到输出轴,从而带动汽车轮胎转动。减速器的传动性能直接影响到了汽车的效率、平稳性及驱动动力等方面[1]。

减速器的最大传动扭矩直接受其机体材料、结构强度、齿轮性能等方面的影响。通过试验分析减速器的最大静扭扭矩,确保减速器在运行中可靠工作[2-3]。

1 减速器的介绍

试验的对象是一个新能源乘用车二级传动的平行轴减速器,如图1所示。

图1 某乘用车减速器

输入端为花键轴配合输入,输出端为差速器连接两半轴进行输出,支撑轴承均为球轴承。

该减速器设计额定扭矩、额定转速等参数,如表1所示。在设计之初,对各零部件进行了强度和寿命校核,均在设计的范围之内,其中各关键零部件能承受的静扭强度均在2.5倍最大输入扭矩以上,部分零部件达到3倍以上。

表1 减速器性能参数

2 试验过程

2.1 试验方法

减速器输入端通过转接工装、万用联轴器与驱动电机进行连接,差速器输出内花键与两输出半轴进行连接,并固定在工装座上,如图2所示。

图2 减速器静扭试验台

通过电机施加驱动扭矩,并匀速增大输入扭矩,直至发生异常失效,并进行分析。

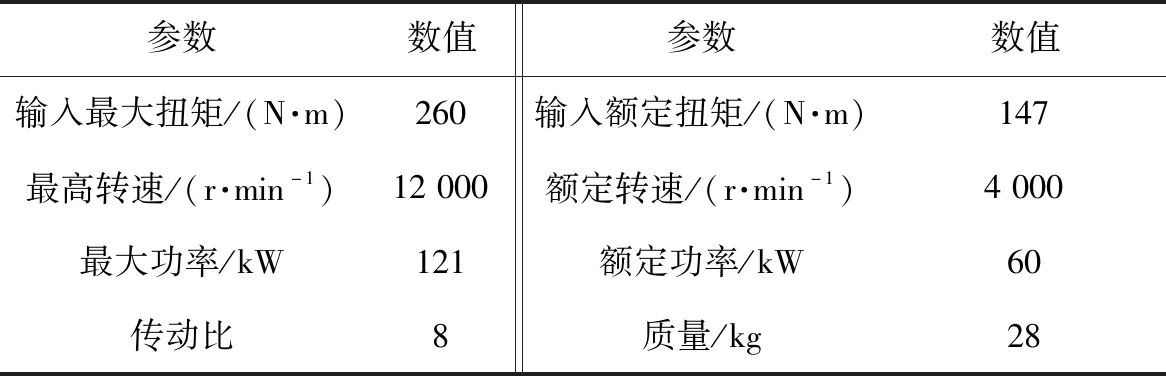

图3为输入电机加载过程曲线,驱动扭矩第一次峰值为657 N·m时,驱动转角73.1°,减速器内发生崩断声响,并且驱动扭矩卸载至400 N·m左右。继续对输入端进行加载,驱动扭矩第二次峰值达到814 N·m时,驱动转角为114.5°,减速器内再次发生崩断声响,并且驱动扭矩卸载至613 N·m左右。再次对输入端进行加载,驱动扭矩第三次达到峰值827 N·m,驱动转角为125.1°,减速器内第三次发生崩断声响,驱动扭矩卸载至570 N·m。此时停止静扭试验,并准备进行拆检分析。

图3 静扭试验加载曲线

2.2 试验初步分析

在静扭试验过程中,减速器箱体轴承孔受轴承的挤压力、轮齿受啮合处的弯曲力,传动轴受弯曲力,轴承受传动轴的挤压力,差速器壳体内部锥齿轮受啮合处的弯曲应力等。故静扭试验持续加载可导致一个或数个不同部件的不同部位发生失效,该试验在驱动轴转动125.1°的范围内,产生了3次扭矩峰值,并伴随有3次的崩断声响。故可判断至少应有3个部位发生了崩断或失效。

3 试验拆检及分析

3.1 拆检情况

减速器从试验台拆下后,输入轴可以自由转动并带动差速器轴转动,差速器两输出半轴能朝同一方向同速转动,但不能进行差速,故初步判断该减速器传动齿轮轮齿未失效及断裂,失效部位为差速器内部。

拆检发现传动齿轮轮齿根部未有裂痕,参与啮合的齿面处未有明显的挤压痕迹;各轴承旋转顺滑,未有卡滞等明显的异常情况;箱体轴承孔等部位未有压痕及变形;各传动轴未见裂痕及变形。说明该减速器的传动齿轮、轴承、箱体、传动轴等在承受静扭时强度足够。

差速器壳体未见明显的变形及失效,如图4所示。拆解差速器,发现差速器两半轴齿轮的轮齿有裂纹,并将该差速器齿轮进行荧光磁粉检测探伤。其中半轴齿轮Ⅰ有两处裂纹,位于与两行星齿轮啮合位置,裂纹①处齿根部两道裂纹很大,裂缝清晰可见,裂缝沿轮齿根部裂开,齿端面、齿侧面也存在裂纹,如图5所示;裂纹②处裂纹较小,肉眼难以发现,裂纹存在两个齿的齿根部和侧面,如图6所示。半轴齿轮Ⅱ有也两处裂纹,也位于与两行星齿轮啮合位置,裂纹①处齿根部两道裂纹很明显,肉眼可见,齿端面也有一道裂纹,如图7所示;裂纹②处裂纹较明显,肉眼可见,齿根部、齿端面和齿侧面均有裂纹,如图8所示。行星齿轮有一处裂纹,裂纹不明显,肉眼无法看清楚,在荧光磁粉探伤下能发现,裂纹在齿端面上,如图9所示。裂纹从大到小顺序为:半轴齿轮Ⅰ裂纹①、半轴齿轮Ⅱ裂纹①、半轴齿轮Ⅱ裂纹②、半轴齿轮Ⅰ裂纹②、行星齿Ⅰ轮裂纹。

图4 差速器

图5 半轴齿轮Ⅰ裂纹①

图6 半轴齿轮Ⅰ裂纹②

图7 半轴齿轮Ⅱ裂纹①

图8 半轴齿轮Ⅱ裂纹②

图9 行星齿轮Ⅰ裂纹

3.2 失效分析

3.2.1 原因分析

齿面和齿根部产生的裂纹,均为弯曲断裂裂纹。在静扭试验中,差速器通过其行星齿轮与半轴齿轮静啮合,将扭矩传递给半轴齿轮再传递到固定工装。故在此过程中,啮合处的轮齿主要承受弯曲应力,因而轮齿啮合处容易产生弯曲折断。

静扭加载产生3次扭矩峰值的原因是:差速器锥齿轮每次都是有4对以上锥齿轮参与啮合。第一次达到扭矩峰值时,参与啮合的一个半轴齿轮轮齿根部崩裂,随后驱动扭矩卸载。第二次重新加载,第一个崩裂的半轴齿轮轮齿受载崩裂处继续扩大,同时挤压另三个齿轮,直至其中一个轮齿崩裂,随后驱动扭矩卸载,第三次同第二次原理,挤压另两个齿轮,直至第三个轮齿崩裂。

3.2.2 断口分析

该差速器半轴齿轮和行星齿轮材料均为20CrMo渗碳淬火钢,表面硬度要求为58~62 HRC,芯部硬度要求为30~42 HRC。进行解剖分析,检测结果如表2所示,均符合设计要求。

表2 差速器齿轮金相硬度检测结果

对失效最严重的半轴齿轮Ⅰ裂纹①(图5)进行断口分析,齿根处裂纹开裂严重,存在5条裂纹,裂纹处均无明显塑性变形,其中两条位于齿根根部,一条裂纹位于靠近内花键齿根过渡处,另外一条裂纹位于齿槽外侧边缘的齿根过渡处,齿槽外侧边缘厚度较薄,尤其与轮齿过渡处厚度最小。另外3条较小的裂纹存在于齿端面和齿侧面。

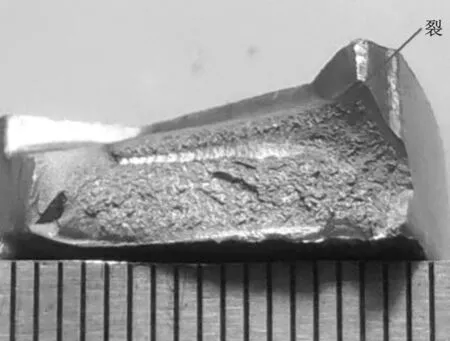

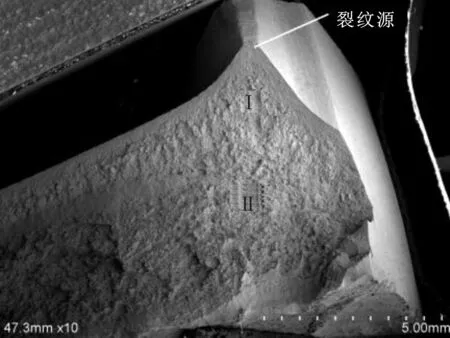

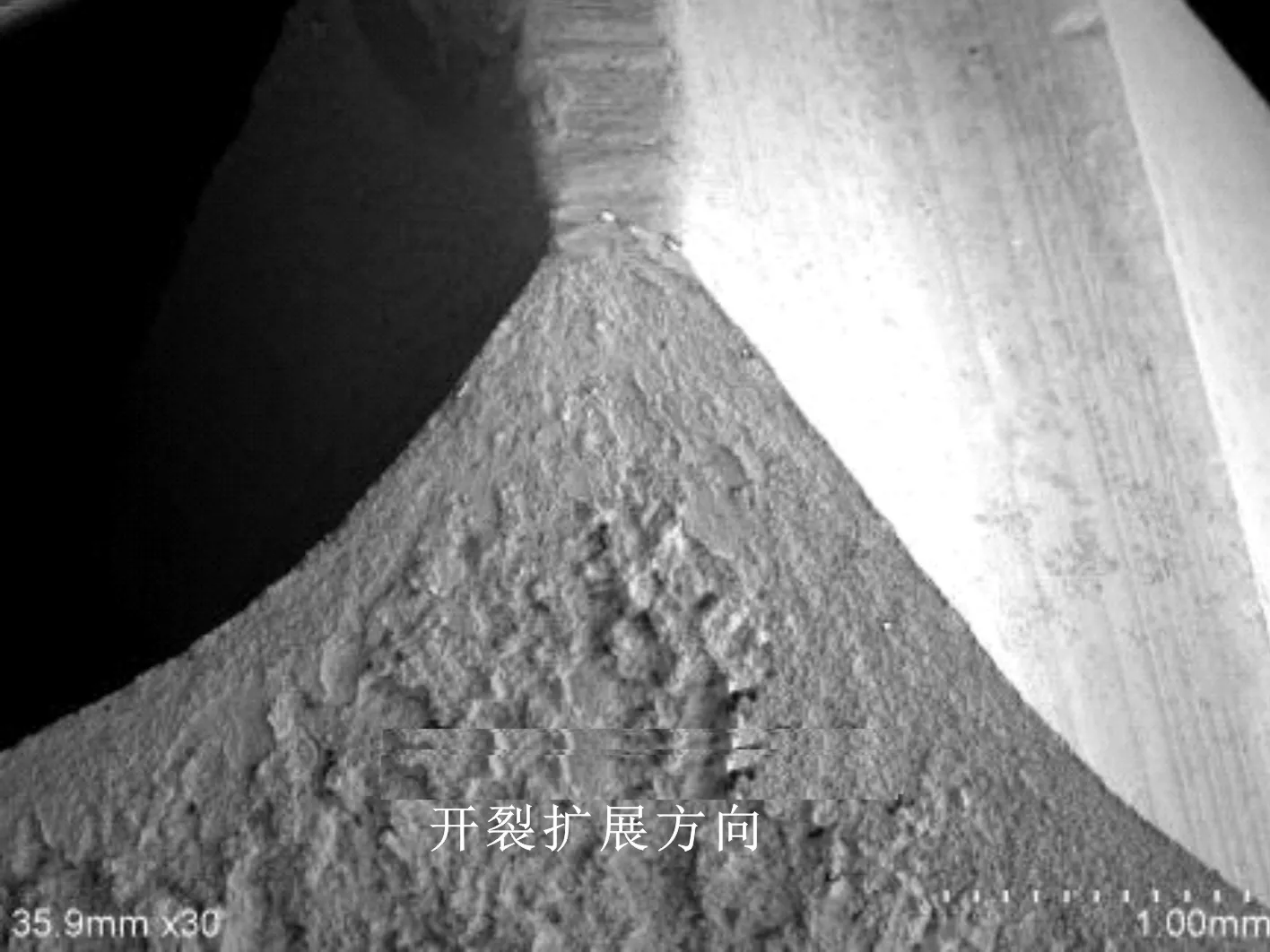

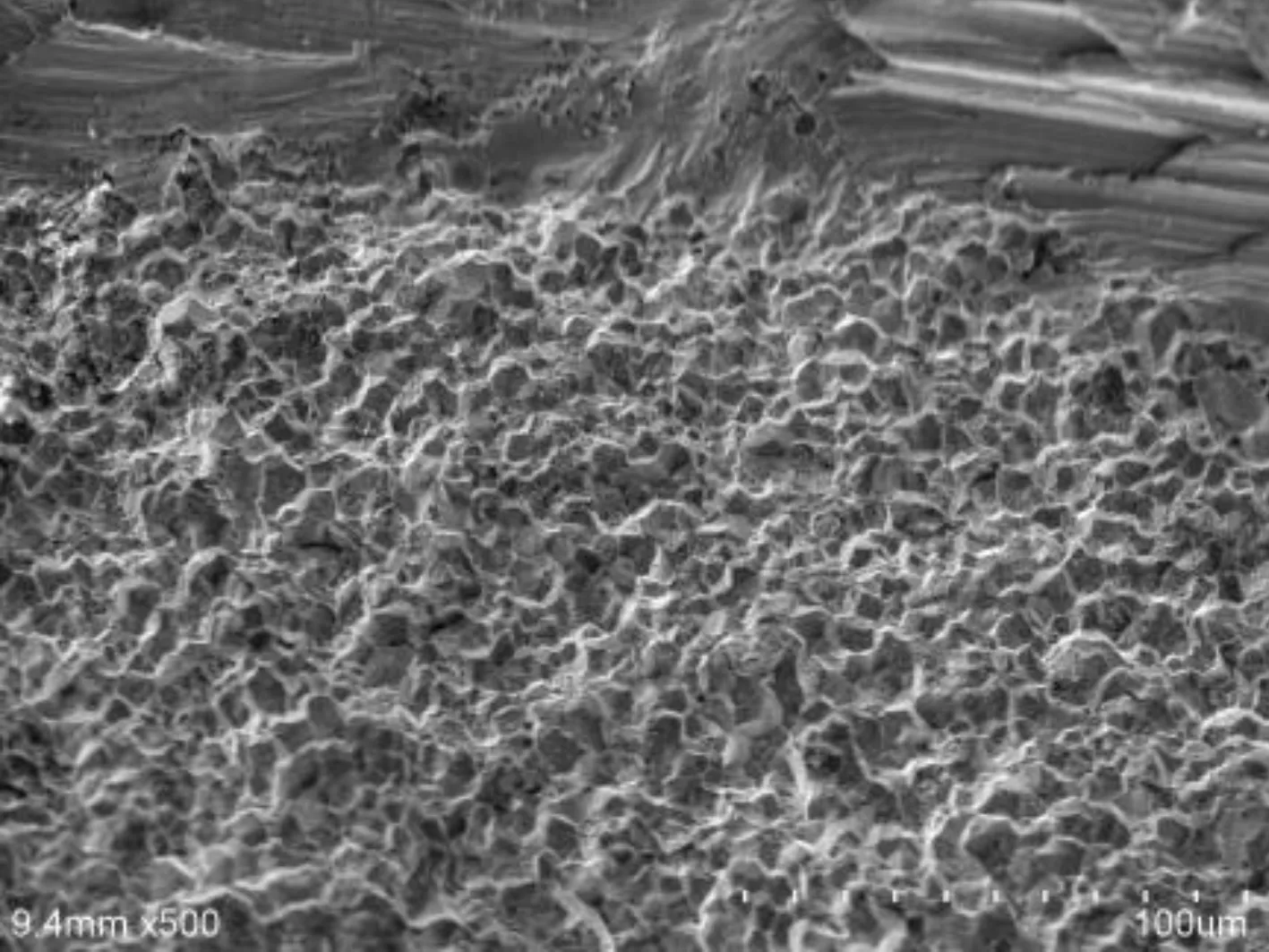

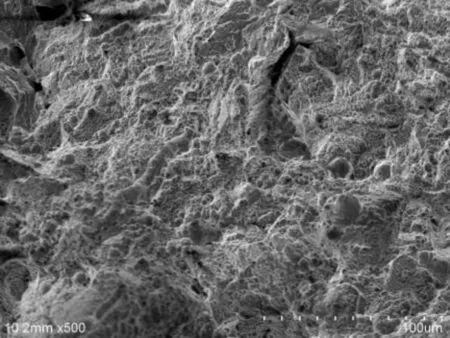

将其中一条齿槽外侧边缘齿根过渡处开口较大的裂纹线切割取出,人工将其打开,打开断口宏观形貌如图10所示,断口整体呈银灰色金属光泽,存在明显放射状条纹,由放射状条纹聚敛方向可知,裂纹源于齿槽外侧边缘与轮齿过渡的倒角处,该处厚度最薄。图11—14所示为裂纹源,图13(即图11中断口Ⅰ区)微观形貌为沿晶形貌,断裂源处倒角表面机加工痕较深,未见夹渣、疏松和老旧裂纹缺陷特征。图14(即图11中断口Ⅱ区)微观形貌,以韧窝形貌为主。

图10 人工打开后断口宏观形貌

图11 断口微观形貌(一)

图12 断口微观形貌(二)

图13 微观断口形貌(图11中Ⅰ区)

图14 微观断口形貌(图11中Ⅱ区)

切取完整齿槽外侧边缘与轮齿过渡的倒角截面试样进行金相检查,金相如图15所示,根据GB/T 10561—2005评定其非金属夹杂物级别为:A1.0,D0.5,说明其材质纯净度较好。

图15 基体非金属夹杂物微观形貌

综上分析,齿轮裂纹具有过载脆性开裂特征,裂纹源位于结构应力集中的齿槽外侧边缘与轮齿过渡的倒角处,断裂源处未见夹渣、疏松和老旧裂纹缺陷。

3.2.3 安全系数

该减速器的静扭安全系数为

S=M/Mmax=667/260=2.56

式中:Mmax为减速器最大输入扭矩,M为减速器发生失效时的扭矩。

根据QC/T 1022—2015《纯电动乘用车用减速器总成技术条件》5.2.9中规定的静扭强度后备系数应不小于2.5,得出该安全系数符合设计的要求。

4 结论

(1)静扭试验差速器内部的齿轮发生了崩裂失效,其余零部件均正常。

(2)差速器半轴齿轮、行星齿轮金相、硬度均符合设计要求,崩裂断口为脆性断裂。

(3)该减速器静扭试验,扭矩安全系数为2.56,符合设计要求。

通过对减速器进行静扭试验及分析,反映出了该减速器的薄弱环节,为进一步改进设计,提升产品的性能提供基础。