微型燃气轮机涡轮结构优化及断裂分析

2021-11-28靳普胡晨童江龙李德旺刘慕华

靳普 胡晨 童江龙 李德旺 刘慕华

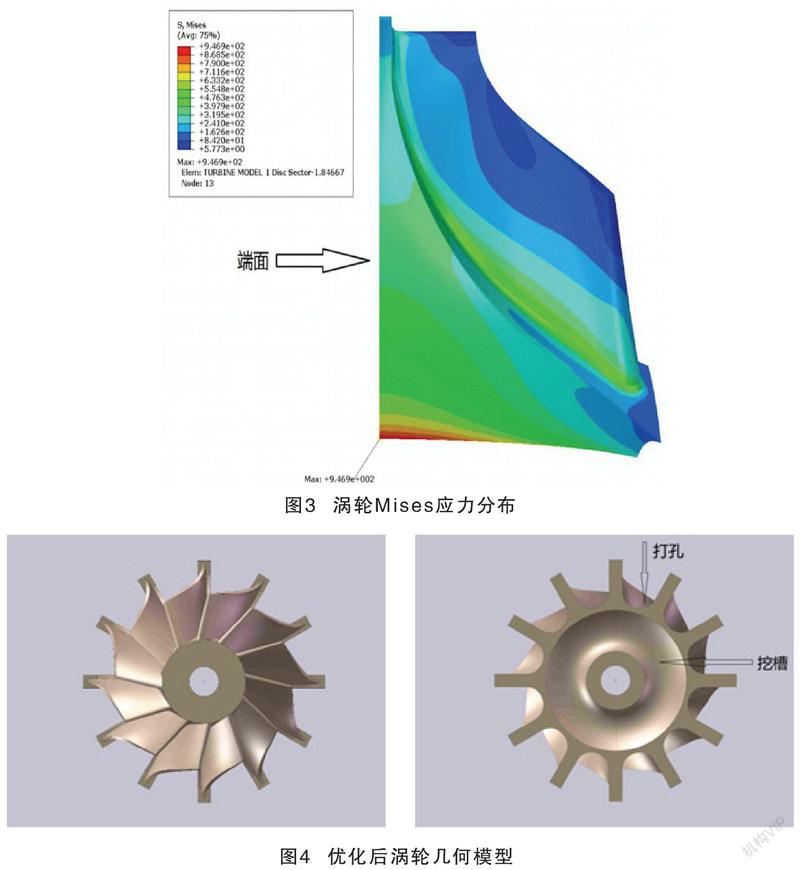

摘 要:该文对公司自主设计的微型燃气轮机涡轮进行了强度分析与结构优化,考察了其裂纹扩展寿命。首先,采用有限元软件ABAQUS计算了优化前涡轮的应力分布,最大Mises应力约为947 MPa,超过了静强度许用应力821 MPa。进一步针对该涡轮开展了结构优化,进行了开孔以及挖槽处理,优化后的结构最大Mises应力约为806 MPa,满足静强度要求,同时最大应力点位置也发生变化。采用扩展有限元方法模拟了裂纹扩展路径,结果显示裂纹面几乎垂直于周向应力方向。将裂纹面简化为样条曲线,采用坍塌单元计算了不同长度裂纹的应力强度因子,在此基础上预测了裂纹扩展寿命。

关键词:微型燃气轮机 结构优化 裂纹 裂纹扩展 扩展有限元

中图分类号:O346.1 文献标识码:A文章编号:1672-3791(2021)07(a)-0063-07

Abstract: In this paper, the strength analysis and structural optimization of the micro gas turbine independently designed by the company are carried out, and its crack propagation life is investigated. Firstly, the stress distribution of the turbine before optimization is calculated by using the finite element software ABAQUS. The maximum Mises stress is about 947 MPa, which exceeds the allowable static strength stress of 821 MPa. Further, the structure optimization of the turbine was carried out, and the drilling and grooving treatment were carried out. The maximum mises stress of the optimized structure was about 806 MPa, which met the static strength requirements, and the position of the maximum stress point also changed. The crack propagation path is simulated by the propagation finite element method. The results show that the crack surface is almost perpendicular to the circumferential stress direction. The crack surface is simplified as a spline curve, and the stress intensity factors of cracks with different lengths are calculated by collapse element. On this basis, the crack propagation life is predicted.

Key Words: Micro gas-turbine engine; Structural optimization; Crack; Crack growth; Extended finite element method

随着社会对能源、环保问题的日益重视,电动汽车成为了汽车行业的重点发展方向,同时其也是充满技术难题的领域。据文献称,目前电动汽车性能方面仍存在较多不足,如续航较差、充电时间长且电池安全问题未得到保证等[1]。针对这些问题,科研工作者及工程师们正在不断探索延长电动汽车续航能力的方法,包括降低车重、增大电池容量和增程器方案等。其中增程器方案由于其安全性、经济性较好等优点,已经得到汽车厂商的重点关注。目前,用作增程器的动力装置主要有往复活塞式发动机和微型燃气轮机等。微型燃气轮机具有燃料适应性广、功率密度大、可靠性高等特点,有望成为高性能的电动汽车增程器。该文的研究对象即是腾风集团旗下鸣雷腾风动力科技有限公司自主研发设计的用于电动汽车增程器的15KW级微型燃气轮机。与大型燃气轮机相同,微型燃机具有压气机、燃烧室和涡轮等主要结构。其中涡轮作为关键热端部件之一,其工作环境恶劣且结构复杂,是机械故障多发部件。涡轮一方面影响着微型燃机的效率和经济性,另一方面也决定燃机的安全性和使用年限。为保证微型燃机的寿命,涡轮应在离心力、气动力和热应力的作用下有着较高的安全可靠性和寿命储备,其中疲劳与断裂问题更应得到重点关注。因此,在进行涡轮设计时,需要进行静强度与疲劳强度分析,保证结构满足强度与疲劳寿命要求。而过去的大部分研究局限于静强度,对于疲劳、损伤容限等方面的研究较为不足。

前人对于航空发动机涡轮的疲劳问题研究已经取得一定进展,这些成果对微型燃气轮机涡轮的强度校核与结构设计有一定的参考意义。秦银雷等人采用有限元方法建立了某航空发动机涡轮孔边角裂纹模型,采用近似方法模拟了扩展过程中裂纹前缘的变化,结果具有普遍参考性。魏大盛和王延荣采用有限元软件Marc模拟了粉末高温合金试样的裂纹扩展,并进一步推廣应用到航空发动机涡轮中去,预测的裂纹扩展寿命与试验符合较好。在涡轮设计过程中,除了要保证结构强度之外还需要考虑涡轮做功能力、效率等,因此涡轮在设计过程中需要进行一系列的结构优化,尽可能地在保证高性能叶型和流道的前提下降低涡轮重量。目前,已经有学者在涡轮结构优化中做了相关工作。赖晶晶和郭隽使用ANSYS对高负荷涡轮进行了结构优化和应力分析,有效降低了涡轮重量与最大周向应力。针对于涡轮的榫连结构,由于和陆山等人[2]从静强度和寿命可靠性角度进行了结构优化,提高了优化效率。薛志博等人[3]针对某型航改燃气轮机动力涡轮工作叶片与导向叶片振动疲劳性能差异较大、导向叶片疲劳极限较低的现象,开展了表面状态检查、内部冶金质量检查、断口分析、组织分析、叶身取样疲劳性能对比分析等工作。姜金朋等人[4]采用Monte Carlo模拟法与响应面法相结合,对液体火箭发动机涡轮叶片进行概率疲劳寿命分析,确定了涡轮叶片疲劳寿命可靠度模型,并分析了疲劳寿命对各随机变量的敏感度,以及变量分散度对疲劳寿命的影响。

该文将重点关注该公司自主研发设计的15kW级微型燃气轮机涡轮的强度校核、结构优化与疲劳断裂分析,采用一系列数值手段考察其静强度与裂纹扩展寿命,对结构设计具有一定的指导意义。

1 涡轮应力计算及结构优化

该文研究的涡轮材料为K424高温合金。K424合金是我国自主研制的一种新型铸造镍基高温合金,其高温强度高、塑性和工艺性较好,具有较高的综合性能,适用于制造950 ℃以下工作的涡轮转子叶片和导向叶片等部件。涡轮几何模型见图1,共有12片叶片,轮盘半径为37 mm,与轴配合的中心孔半径为4.5 mm。

K424铸造高温合金的具体材料参数,具体见表1。

采用有限元方法计算单扇区涡轮的应力分布,涡轮设计转速为140 000 rpm,在工作过程中受到离心力、热应力和气动力等载荷。考虑到微型燃气轮机的轮毂直径较小且转速较高,所以忽略温差引起的热应力和气动力,认为离心力为主要载荷。边界条件设置为孔边周向约束与轴向约束,同时设置循环对称条件。叶片与轮盘单独划分网格,均采用六面体单元,并在接触面绑定(tie)以限制相对位移。

为了平衡计算时长与效率,共建立了5个具有不同单元尺寸的有限元模型,并選取最大Mises、径向、周向、轴向和最大主应力进行网格收敛性判断。有限元模型及计算结果见表2,其中Model-4的全局单元尺寸与Model-3的相同,但是Model-4在应力集中区域进行了网格细分。以Mises应力和周向应力为例,不同模型的计算结果及与前一个模型的相对误差,具体见图2。

从表2中对比Model-3、Model-4和Model-5的结果可以看出,除了轴向应力之外,其余应力的相对差值均在2%以内,而轴向应力的相对差值也在10%之内,因此可以认为计算结果通过网格收敛性检验。

最终选取Model-4作为计算模型,共有94 760个六面体单元。对应的应力分布见图3。从图中可以看出,最大Mises应力出现在孔边靠近端面处,且达到了946.9 MPa。材料的强度极限为985 MPa,取安全系数为1.2,可以得到静强度最大许用应力为985/1.2=821MPa。

因此,该结构的应力超过了最大许用应力,需要进行结构优化降低局部应力。

考虑到载荷为离心力,降低应力的主要途径为减重。因此,对结构进行挖槽、挖孔,槽与孔的几何外形由样条曲线确定,优化后结构见图4。

同理,对于优化后的结构进行网格收敛性判断之后,计算得到Miese应力分布见图5。

可以看出,靠近端面的孔边应力由于减重而明显降低,最大应力点已经屈服,但是应力仍小于许用应力。挖槽与打孔处由于应力集中而导致应力增加,但是在可接受范围内。同时,气动计算表明由于气流泄露等导致的效率降低并不显著,因此认为该种优化是合理的。

2 涡轮裂纹萌生与扩展分析

由于涡轮转子旋转时会产生离心力,而每次启动停车或者转速变化都对应着载荷的变化,导致转子承受着拉压疲劳载荷易萌生裂纹。根据损伤容限理论,结构中出现裂纹后并不需要立即报废,只要裂纹还未扩展到临界长度时仍然可以安全使用。实际结构的裂纹扩展路径并不是简单曲线并且会不断变化,这就给有限元模拟带来了很大的困难。因为有限元模型要求网格与间断面一致,而实际中难以保证裂纹的任意扩展路径均有单元边。最常见的办法是采用分段直线模拟裂纹扩展路径,循环迭代得到较为复杂的裂纹扩展路径[5]。但是此种方法要将裂纹扩展增量设置得足够小,并且需要多次重新划分网格,极大地增加了计算时长。为了解决此种不连续问题的网格重新划分问题,1999年Belytschko和Black提出了在常规有限元框架内的扩展有限元法(extended finite element method, XFEM)。该方法是基于单位分解的思想在常规有限元模式中加入能够反映不连续性的跳跃函数及裂尖渐进位移场函数,得到的有限元网格与裂纹相独立,裂纹扩展过程中不需重构有限元网格,因此能方便地分析断裂等不连续问题。在XFEM中,位移的表达形式为:

其中,为常规节点形函数;为对应于常规有限元的节点连续位移矢量;为裂纹贯穿单元节点的富集自由度矢量,H(x)为反映裂纹面位移不连续的跳跃函数(Heaviside function);为裂纹尖端节点的富集自由度矢量,Fα(χ)为对应的裂纹尖端弹性渐近位移场函数,用于反映应力的奇异性:

其中,r为极坐标系下某点距离裂纹裂纹尖端的距离,θ为角度。

XFEM中的单元类型共有3种,分别是常规单元,裂纹尖端单元和裂纹面贯穿单元,具体如图6所示。

采用扩展有限元法模拟涡轮裂纹扩展方向,损伤准则选取最大主应力准则,选择基于能量的损伤演化准则,断裂准则选取基于虚拟裂纹闭合技术的能量释放率准则。扩展有限元虽然也可以模拟裂纹的萌生,但是应力集中区域通常萌生多个裂纹,大大增加了模拟难度。因此,图4所示的Mises应力最大点预设一个半径为0.05 mm的半圆形裂纹,用以代替由于材料缺陷等导致的初始萌生裂纹。模拟得到的裂纹扩展路径及其放大图如图7所示,可以看出裂纹扩展路径虽然出现了弯折与波动,但大致为垂直于周向应力方向,因此后续求解应力强度因子时假设裂纹面为平面。

如前所述,线弹性裂纹尖端存在着的应力奇异性,因此在求解裂纹尖端应力应变和应力强度因子时,需要将裂纹尖端的单元尺寸细分到几百甚至几十微米以保证计算收敛[6-7],而对于涡轮这种较为复杂的三维模型,这种尺寸的单元将会大大增加计算时长。因此,学者广泛采用坍塌单元来模拟裂纹尖端应力奇异性。以二维单元为例,当使用二阶四边形八节点单元进行坍塌处理时,一侧的3个节点即a,b,c都会坍塌到裂纹尖端处即具有相同的几何位置,同时与裂纹尖端相连的两侧单元边中间节点会移动到靠近裂纹尖端的1/4位置,通过上述两步操作即可得到裂纹尖端奇异性。同理,对于三维单元也能进行类似操作以模拟裂纹尖端奇异性。

叶片的寿命主要包括裂纹萌生寿命和裂纹扩展寿命两个部分,其中裂纹萌生寿命是指构件出现宏观可见裂纹的寿命; 裂纹扩展寿命是从出现宏观裂纹到构件破坏、断裂的寿命。该文重点关注裂纹扩展寿命,采用Paris公式进行预测:

其中,a为裂纹长度;为裂纹扩展寿命;ΔK为应力强度因子变程;c和m为材料参数,处理可得:

上式即为关于lg?K的线性函数,通过最小二乘法拟合可以得到斜率m以及截距lgc。

参考文献给出的涡轮初始裂纹尺寸为0.8 mm,该文预设了半径为0.75 mm的半圆表面裂纹,裂纹表面垂直于周向应力方向,裂纹为I型裂纹。计算得到裂纹区域的应力分布,结果具体见图9。从图可以看出,在裂纹周围存在着明显的应力集中,且裂纹处于张开状态,为典型的I型裂纹状态。另外,分析了应力强度因子沿周向θ角的变化,其中θ角的定义见图,0°和180°为表面处,其中0°~90°为靠近右侧端面的一侧。

首先计算得到预设半圆形裂纹的应力强度因子,然后模拟裂纹扩展,方法如下。

(1)在裂纹前缘取包含0°、90°、180°在內的多个点,应力强度因子变化速率大的区域取点较为密集,计算各点的应力强度因子。

(2)近似认为在ΔN=5 000个周期内各点的应力强度因子不变,根据Paris公式求得各点对应的裂纹扩展长度Δα为:

Δα方向均垂直于裂纹前缘切向,进而更新裂纹几何尺寸。

(3)通过样条曲线绘制出新的裂纹前缘并计算得到新的应力强度因子及扩展增量。不断重复该步骤即可模拟裂纹扩展,临界裂纹尺寸设为2 mm。裂纹前缘几何尺寸变化及对应的循环数,具体见图10。

可以看出裂纹形状近似于椭圆,因此用其长轴半径代表裂纹长度。当循环次数达到25 000次时,裂纹长度达到2.06 mm,超过了设定的临界裂纹尺寸,因此模拟停止,总循环数为25 000。

计算得到不同裂纹长度的应力强度因子见图11,可以看出不同θ角的应力强度因子差值较大,表现出了明显的三维裂纹特征。以裂纹长度α=0.75 √mm为例,90°处的应力强度因子最小,仅为605MPa√mm,而3°处的应力强度因子最大,达到了723 MPa√mm,为最小值的1.20倍。另外还可以看出,在为0°~5°和175°~180°的角度范围内存在一个小范围的先增后减趋势,这是因为在靠近表面处裂纹接近于平面应力状态,而内部更接近于应力平面状态。

对比不同裂纹长度的应力强度因子可以看出,当裂纹长度较短时分布较为对称,而随着裂纹长度的增加,0°~90°一侧的结果逐渐大于90°~180°的结果。这是由于0°~90°为靠近轮盘端面的一侧,此处质量更集中因此周向应力更大。当裂纹尺寸较小时,可以近似认为裂纹受到均匀的拉伸载荷,而随着裂纹扩展,0°~90°一侧的载荷大于90°~180°一侧。

3 结论

该文采用数值方法对用于增程器的微型燃气轮机涡轮进行了强度校核、结构优化与断裂分析,得到了以下主要结论。

(1)结构优化前涡轮的最大Mises应力达到了947 MPa,超过了材料的静强度许用应力821 MPa;优化后涡轮的最大Mises应力为805 MPa,说明该优化策略有效。

(2)在应力集中区域易萌生裂纹,采用扩展有限元方法模拟了裂纹扩展,结果显示裂纹扩展路径近似垂直于周向应力方向。

(3)采用坍塌单元准确求得了不同长度裂纹的应力强度因子,其沿周向分布差异较大,表现出了明显的三维裂纹特征。

(4)设定初始裂纹长度为0.75 mm,临界裂纹尺寸为2 mm,通过分段模拟的方法预测了裂纹扩展寿命,该涡轮的裂纹扩展寿命大约为25 000次。

参考文献

[1] 姬芬竹,谷可,丁元章,等.电动汽车微型燃气轮机增程器性能仿真与起动控制的研究[J].汽车工程,2016,38(6):661-668.

[2] 由于,陆山.基于静强度强和寿命可靠性的双辐板涡轮盘/榫结构优化设计方法[J].航空动力学报,2017,32(6):1388-1393.

[3] 薛志博,杨金侠,由宝财.动力涡轮工作叶片与导向叶片振动疲劳性能差异分析[J].航空发动机,2020.46(6):41-45.

[4] 姜金朋,刘志超,刘筑,等.火箭发动机涡轮叶片疲劳寿命可靠性分析[J].火箭推进,2020,46(2):57-63.

[5] HU C,WEID S,WANG Y,et al.Experimentaland NumericalStudyof Fretting Fatiguein Dovetail Assembly Usinga Total LifePrediction Model[J].Engineering Fracture Mechanics,2018,205:301-318.

[6] 胡晨,魏大盛,王延荣.裂纹尖端压缩应力对闭合和扩展特性影响的数值模拟[J].推进技术,2018,39(5):1099-1104.

[7] 胡晨,魏大盛,王延荣.FGH97粉末高温合金缺口试样小裂纹闭合特性数值模拟[J].航空动力学报,2018,33(5):1151-1157.