某发动机防喘系统IGV 摆动故障与研究

2021-11-27杨浩伟

杨浩伟 潘 早 王 沛

(庆安集团有限公司,陕西 西安 710077)

1 课题背景与研究意义

自涡轮发动机问世以来,发动机喘振就引起人们的广泛关注,喘振一直严重地干扰着发动机的发展,发动机喘振时,可能使压气机叶片被打坏,其次涡轮前温度急剧上升,使涡轮叶片过热而损坏,最终可能导致发动机损坏,对飞机安全构成威胁。航空发动机防喘技术主要有两个方面:一是改进发动机结构设计以预防喘振;二是设计防喘调节控制系统。本文围绕发动机防喘调节系统的故障进行分析和研究,使防喘调节系统能够保质保量生产、飞行中能够稳定可靠工作。

目前,现役型号航空发动机防喘调节系统均采用机械液压调节器,俄制发动机也以机械液压调节器为主。机械液压调节器技术成熟、可靠性高,特别是引入三维凸轮等计算装置,使机械液压调节器功能也比较强大,能够完成复杂、高性能控制任务。但是机械液压调节器结构非常复杂,一般有接受发动机温度信号和转速信号的指令形成装置、电压指令变为机械信号的转换装置、转速信号转为旋转力矩的飞重装置、控制活门、作动筒、杠杆机构、反馈凸轮等组成。一旦发生故障,很难找到关键点,排除故障。某发动机防喘调节系统常见故障有IGV 摆动等。本课题正是基于这种背景提出来的。

2 防喘调节器的工作原理

2.1 防喘调节器的工作原理

防喘调节器用于发动机的防喘调节系统,是防喘系统的中枢装置,每台发动机装一台产品,它安装在发动机高速齿轮箱的前面,由高速齿轮箱传动。

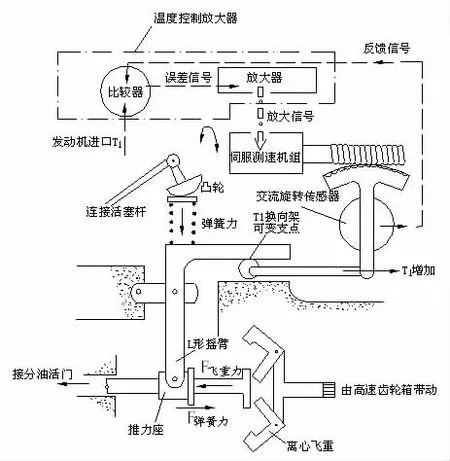

如图1 所示,在发动机工作时,防喘调节器在发动机进口空气温度T1 电压信号和发动机高压压气机转速NH 信号的共同作用下,操纵防喘作动筒输出行程,调节高压压气机进口导流叶片的进气角度和放气活门的开度,从而控制高压压气机的空气质量流量,防止发动机喘振。

图1 防喘调节器工作原理图

2.2 防喘调节器的控制系统结构分析

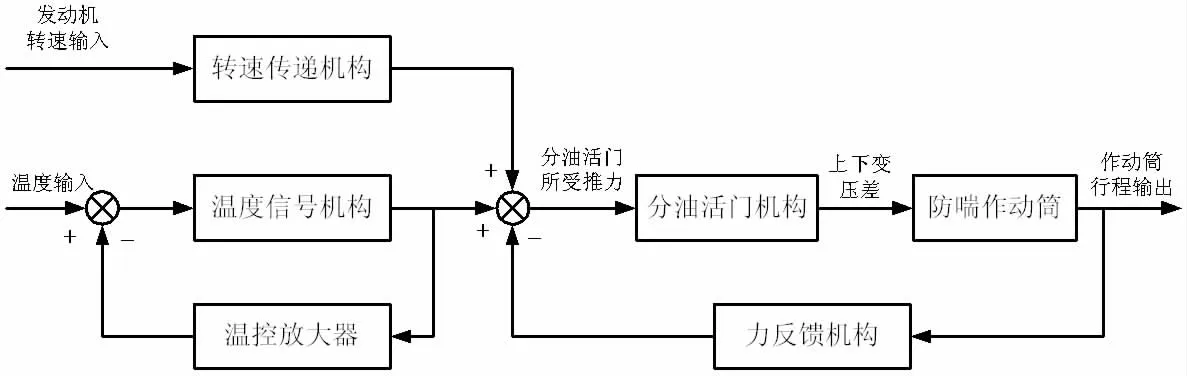

从控制系统角度分析,可以将防喘调节器的工作原理用如下系统方框图描述。(图2)

图2 防喘调节器产品控制框图

防喘调节器是一个典型的反馈控制系统,从系统方框图和工作原理可以看出,系统输入为发动机转速输入和发动机入口温度T1,系统输出为作动筒行程输出。

系统存在两个反馈闭环,其一为温度信号机构中采集摇臂转角反馈到温控放大器、经温控放大器结合温度输入处理后给出电机电压输入信号,形成闭环,在此称为T1 温度闭环;其二为力反馈机构采集作动筒行程反馈到分油活门机构受力输入端,形成闭环,在此称为主闭环。

在整个系统中,温度闭环的反馈和温控放大器由其它厂家设计,反馈参数也不受本系统控制,因此对于主闭环来说,我们只能认为温度输入部分是一个近似线性的、有可以调初值的放大环节。

防喘调节器安装在发动机上时的外部工作条件十分复杂,在此不做过多阐述,而厂内进行测试时,由试验台和产品组成的试验系统的条件是可知并且可控的。

图3 给出了防喘调节器试验系统的控制框图。在发动机转速输入端的信号改为由一个小闭环系统控制输出的信号,同时增加了高压油压力控制闭环,其输出作为防喘调节器液压系统的输入,这两处改变均是因为加入了试验台后这两处信号由未知变为已知,由不可控变为可控。产品在试验台实际运行时,试验台和产品的组件之间存在相互交叉借用的关系,由此可知分析防喘调节器的IGV 摆动故障问题,只单纯地研究防喘调节器本身是不够的,然而由于对试验台参数和数据的掌握有限以及本论文篇幅有限,对完整的控制系统的分析和仿真在此不做研究。

图3 防喘调节器试验系统控制框图

3 故障现象及故障原因分析

3.1 防喘调节系统IGV 摆动故障描述

发动机防喘调节系统IGV 摆动现象是指当防喘调节器在厂内进行空载状态下的性能调试时,试验台上的防喘作动筒活塞杆高频抖动(也叫自振,外场表现为IGV 摆动),抖动量大于±0.18mm 的技术要求(可通过活塞杆上连接的测量百分表观察到)。有时,由于表针的摆动频率很高,眼睛很难分辨指针。严重时,试验台与产品一体共振。通常,活塞杆的自振频率随转速升高而升高。

3.2 IGV 摆动故障的影响因素分析

对自振现象不同分类的控制理论解释:

从自振现象和系统组成分析结果可以看出,本防喘调节器系统是个典型的反馈系统,如果如前所述将温度闭环看做放大环节,则系统是一个机械反馈系统。系统简介中提到的英国设计人员采用的是用工艺保设计的思路,从控制系统角度可描述为反馈控制系统具有较小的稳定裕度和鲁棒性。系统的自振现象中,大摆幅自振是典型的控制系统不稳定导致的发散现象,小摆幅自振是典型的控制系统临界稳定导致的等幅振荡现象。

反之,如果将系统参数变化引起的不确定性也等效为干扰,结合主闭环输入信号的干扰,则可以通过设计较高的稳定裕度来保证系统在存在干扰的情况下的稳定性。

因此,本产品对于系统参数变化的敏感性的根本原因是系统具有较小的稳定裕度。

4 验证试验

4.1 振动测试

防喘调节器IGV 摆动故障的主要表现形式是输出作动筒按照一定的频率振动,为了排除按照固有自振频率振动的可能和找到振动源,研究人员使用专业仪器对试验台和产品进行了振动测试。

具体执行中,通过对防喘作动器工装、壳体、活塞杆以及百分表等部位布置加速度传感器,测试各部位振动情况,得到频率分布状况,为故障定位提供数据支撑。

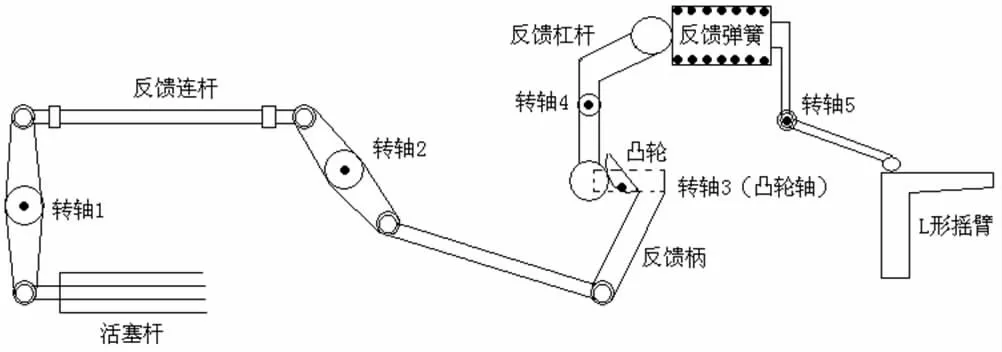

对测得的数据进行频谱分析,结合图4 机械传动机构示意图,可以发现作动筒输出端和试验台上各点的振动不随发动机转速的改变而改变,并且振动基频近似为电源公频频率;防喘调节器壳体上与弹簧压缩方向同向的传感器测得的信号的基频与发动机转速换算到防喘调节器输入端的转动频率相同,并且频谱显示的另外两个峰值分别是的基频的三倍频和五倍频。

由以上结果可以得出以下结论:

弹簧的固有振动和受迫振动不是防喘调节器防喘作动筒的输出振动的主因。

发动机转速输入轴的转速是弹簧受迫振动的激励源,因为弹簧位于防喘调节器系统的反馈回路中,其由发动机转速引起的高频振动可以看作为系统的噪声进入系统,会对系统的稳定性有一定的影响。(图4)

图4 机械传动机构示意图

4.2 修改活门搭接量测试

由本文理论分析部分的结论,增大活门搭接量会导致活门油路切换时间变长,进而等效增大系统阻尼。本产品在以往的生产和研究过程中曾多次修改图纸中的活门搭接量,以此来缓解作动筒输出的振荡问题。

通过对试验结果的分析和借鉴以往的研究和排故结果可以证明,在一定范围内增大活门搭接量可以有效改善防喘调节器作动筒输出的振荡现象,但搭接量增大到一定数值时,这个改善效果变得不再明显。

增大活门搭接量对系统振荡问题的效果有上限的原因在于增大搭接量虽然增大了系统阻尼从而减小系统振荡幅值,但增大活门搭接量导致了活门组件对指令信号的反应速度变慢,进而降低了系统带宽,影响了整个控制系统的性能。闭环控制系统的特性本就是一个多因素折衷的结果,一味地调整某个参数对系统性能的改善作用是有限的,进一步地需要多个因素相结合,才能有所突破。

4.3 修改弹簧刚度测试

前期分析结果表明弹簧刚度对系统的动态特性有直接的影响,因此选取了5 个弹簧进行了刚度测试,并将已知刚度数据的弹簧安装到同一台故障产品上进行试验。

其中1-4 号弹簧的结果与理论分析结果相符,即(转下页)刚度系数较小的弹簧对应的作动筒输出振幅较小,而5 号弹簧的结果与理论分析结果相反。目前无法证实5 号弹簧的测试结果的不一致性的原因,因此根据5 个弹簧的试验结果无法得出具有足够可信度的试验结论,后续如果条件允许,可以加大试验样本数量开展进一步的测试与研究。

5 结果分析

本文根据理论分析和仿真计算的结果设计并开展了四个验证试验,其中,振动测试是对全系统特性的一次完整的扫描,虽然没有得出弹簧是系统输出自振的主因的结论,但仍通过对系统频谱特性的分析加深了对防喘调节器系统的认识;弹簧刚度对系统特性的影响的试验结果不能形成对理论的支持,但去除个别产品之外,弹簧对系统性能总的影响趋势还是比较明晰的,并且也符合理论分析的预期;活门搭接量测试和飞重组件平衡力测试两个试验则完美地验证了本文理论分析与仿真计算的结果,不过,通过对试验数据的分析,研究者发现之前建立的仿真模型的参数存在着偏差,我们利用试验数据对仿真模型进行了适当的修正,使得修正后的模型与实际系统的误差更小。

由于课题研究时间和条件有限,本文对防喘调节系统IGV 摆动故障的研究还有很多不足,比如弹簧刚度对系统性能的影响的测试结果并没有与理论分析的结果相呼应,主要原因在于测试样本过少导致测试野值对结果产生影响,在后续的工作中需要进一步积累产品试验数据,以期得到具有足够可信度的结论,在后续工作中可以根据情况创造试验条件进行试验,以求对前文理论分析和仿真分析的结果进行验证。