增材制造零件适航审定路径分析及启示

2021-11-26孙诗誉栗晓飞

孙诗誉 栗晓飞

摘要:随着增材制造这一新兴技术的不断发展成熟,国外适航当局已陆续发布多个文件来指导增材制造零件快速通过适航审查,为飞机结构技术的跨越性发展提供新动能。通过分析美国联邦航空局(FAA)和欧洲航空安全局(EASA)发布的指导性文件,以及国外大型飞机制造公司对增材制造零件适航审定的经验和考虑,分析得出了在材料设计值、设计、材料与制造、后处理、检测、工艺验证等增材制造全流程适航審定的考虑因素,为飞机用增材制造零件适航取证过程提供参考和借鉴。

关键词:增材制造;适航审定;鉴定;标准;无损检测

中图分类号:V260文献标识码:ADOI:10.19452/j.issn1007-5453.2021.10.007

近年来,增材制造(AM)以其低成本、轻量化、高设计自由度,以及能够突破传统技术无法实现的功能结构一体化、大型复杂结构、材料梯度结构等优势[1-6],已越来越多应用于飞机零部件中。2015年,通用电气(GE)公司采用增材制造技术研发的GE90-40B发动机采用高压压气机温度传感器(T25)外壳顺利通过适航审定,成为首个FAA认证的增材制造发动机零件。次年,GE公司生产的LEAP航空发动机燃油喷嘴也顺利通过适航审定。2017年,波音通过Norsk Titanium的快速等离子沉积技术,将增材制造钛合金结构件应用于波音787梦想飞机上并通过适航审定,成为国际上首个得到美国联邦航空局(FAA)认证的增材制造钛合金结构件。

截至目前,国外已有多家公司生产的增材制造零件获得FAA和欧洲航空安全局(EASA)的适航认证,在适航方面积累了大量实践经验。而国内增材制造零件虽已陆续装机验证,但由于缺乏明确的适航审定路径和技术要素等要求,适航审定工作步履维艰,尚未获得适航认证。

本文将系统梳理国外适航当局和先进航空制造公司对增材制造零件适航审定的经验和考虑,深入分析增材制造零件适航审定路径和技术要素,为国内飞机增材制造零件顺利通过适航审定工作提供参考和借鉴。

1国外适航当局在增材制造零件适航认证方面的思路

近年来,随着增材制造技术不断发展成熟以及飞机零部件向着大型复杂化、结构功能一体化、快速迭代研发和低成本制造的趋势发展[7-10],FAA与EASA也将更多目光聚焦于如何促进增材制造零件的鉴定和认证工作。自2015年开始,FAA和EASA陆续发布多项增材制造备忘录和指导文件,以促进增材制造零件快速通过适航审定,加速增材制造在航空领域的应用进程。

1.1 FAA

随着增材制造在航空领域应用优势与潜力的展现,如何对增材制造这一新兴技术开展适航审查与认证工作受到了FAA的广泛关注,FAA自2015年起陆续发布多个指导性文件,以推动增材制造的适航审定工作。

2015年6月3日,FAA发布了AIR100-15-130-GM39《增材制造认知》备忘录[11],提出由设计、制造和适航部门(AIR-100)组建增材制造国家队(AMNT),并收集AM应用等相关信息,作为AM认证研究的技术资源。其主要信息包括零件类型、零件关键程度、AM制造方法以及委任工程代表(DER)是否参加研发和鉴定过程,并明确DER所参考的适航法规内容。这些信息将有助于AMNT识别关键技术问题,并研发促进AM零件获得FAA认证的指导文件。

2016年7月7日,FAA发布了AIR100-16-130-GM18《粉末床熔融(PBF)增材制造零件的工程考虑》备忘录[12],该备忘录不提供AM零件认证的指导,而是从零件设计、原材料、成形过程、后处理、检测方法、工艺验证、材料设计值以及其他方面(包括技术文件、电子文档、过程控制、成形中断、异质污染物控制、可追溯性等)提出的被审查方应该回答适航当局的问题,为后续的适航审定与认证工作奠定基础。目前,该文件已作为FAA和EASA在进行增材制造零件适航审定的重要依据,包括C919的AM零件在适航取证过程中需要严格回答该文件的所有问题。

2016年9月30日,FAA发布了AIR100-16-110-GM26《增材制造设施和过程评估》备忘录[13],旨在帮助航空安全监察员(ASI)对AM设施及过程进行评估,协助ASI采集关键工艺参数,并从人员培训、场地设施、技术数据、原材料处理、设备、软件控制、制造过程有效性、制造过程监控、检测、冶金过程等方面进行全流程过程审核,积累数据、更新迭代,进行新的认证活动。随着增材制造工艺与流程的成熟及行业标准化的完善,增材制造国家队(AMNT)预计会对该文件进行频繁修订。

2016年11月30日,FAA发布了NOTICE 8900.391《增材制造用于飞机、发动机、螺旋桨的维修、预防性维护及更换》[14],主要为飞行标准服务司(AFS)人员参与采用增材制造技术进行飞机、发动机及旋翼类飞行器的维修、预防性维修及更换时提供认证与监督的指导。同时,FAA管理、运营及行政人员也可以参考这份文件进行相关工作。该文件的实施有效期为一年,并于2017年11月30日停止使用。

2018年,FAA发布了咨询通告AC 33.15-4《粉末床熔融增材制造成形涡轮发动机零件及修复指南》的征求意见稿[15]。AC 33.15-4是FAA向所有飞机型号申请人给出的一种适航符合性验证方法(非强制实行),用于证明通过粉末床熔融AM成形或维修的涡轮发动机零件与联邦法规14CFR§33.15的符合性,并对AM相关设计与制造等方面提供了指导。按此方法验证,FAA直接认可,原则上CAAC/ EASA也是认可的。虽然这份文件不是FAA最终发布的文件,但对于如何保证增材制造产品质量仍具有重要的参考价值与意义。

从AIR100-16-130-GM18和AC 33.15-4文件来看,两份文件所考虑的内容几乎相同,AC 33.15-4更接近于一份指导性文件,提供增材制造零件适航符合性验证的指导原则;而AIR100-16-130-GM18是指导被审查方在接受适航审查时应该具体回答适航当局的问题以及在实际操作中如何证明零件的符合性。因此,被审查方应该重点对这两份文件进行研究分析,以应对国外适航审定工作。

1.2 EASA

由于FAA和EASA原则上互认,EASA在增材制造零件适航审定方面发布的指导性文件较少,大多采用FAA发布的相关文件。截至目前,EASA仅发布CM-S-008《增材制造认证备忘录》一份文件。

2017年4月,EASA发布了CM-S-008《增材制造认证备忘录》(第1期)[16]指导性文件,旨在为飞机、旋翼航空器的零部件引入和使用增材制造技术时提供补充指导,以促进增材制造零件顺利通过EASA适航审查。

2020年11月,EASA对CM-S-008进行修订并发布《增材制造认证备忘录》(第2期),并向大众广泛征求意见。该版本着重强调了针对AM特点的CS材料要求(CS2x.603、CS2x.605和CS2x.613针对AM的特殊考虑)并引入美国航空航天工业协会(AIAA)发布的《AM零部件认证推荐指南》文件核心内容(包括研发过程、供应链鉴定、材料性能研发、零件设计/鉴定过程和质量控制)。

2021年4月,在广泛征求意见后,EASA正式发布CM-S-008《增材制造认证备忘录》(第三期)指导文件,该文件提出的AM适航理念主要包括以下内容:(1)由于材料和工艺变异性对AM零件影响较大,因此必须识别所有与材料和工艺相关的缺陷类型。同时,用于确定材料适用性和耐久性的经验和/或试验必须基于与预期应用场景相适应的具有代表性的、稳定的材料和工艺组合。(2)所有关键的检测(如无损检测)和/或工艺控制步骤都应通过鉴定和验证,特别是由于制造过程导致的固有特征和缺陷的检测。另外,增材制造设备需要严格进行控制和鉴定。(3)材料设计值的研发可参照复合材料的积木式验证方法,但采用的测试类型和试样数量可根据具体情况进行调整。(4)对于非关重件,申请人应提供一组最小样本试验数据,表明材料性能始终满足或超过应用要求,如在拉伸、剪切和压缩方面,以证明飞机安全性不会受到影响。

2国外大型公司增材制造零件适航审定现状

依据传统适航经验及FAA和EASA发布的指导文件,波音和空客两大飞机制造巨头公司已先后将多个增材制造零部件装机验证并通过适航认证,在增材制造适航取证中积累了大量先进经验。因此,本节将对波音和空客在增材制造零件适航审定上的思路和经验进行分析,为国内大飞机用增材制造零件在未来适航取证过程提供参考。

2.1波音公司

作为在增材制造领域发挥主导作用的飞机制造商,波音公司在增材制造领域进行了20余年的实践和探索[17-18],从2001年開始,先后将百余个增材制造零件应用于航空航天飞行器中,奠定了自身在该领域的领先地位,其公司产品应用情况如图1所示。

2001年,在美军当时最神秘的太空飞行器X-37A上首次用上了激光增材制造零件;2003年,波音通过美国空军研究实验室将增材制造金属零件用于F-15战斗机框梁类备件中,并在8架飞机上进行验证;2004年,波音采用增材制造钛合金替换件用于大型运输机C17的框梁类零件上;2011年,波音将增材制造零件成功应用于“朱诺”太空探测器;2016年,波音公司将增材制造接收天线展开执行器支撑架成功应用于卫星上;2017年,波音通过Norsk Titanium的快速等离子沉积技术,将增材制造钛合金结构件应用于787梦想飞机上,并通过适航审查,这也是国际上首个FAA认证的增材制造钛合金结构件;2019年,波音公司制造出首个增材制造金属卫星天线,并随AMOS-17卫星进入太空,提供通信服务。

源于20余年的实践和积累,波音公司在增材制造适航审查的考虑方面拥有丰富的实操经验。在增材制造零件适航审查中,波音主要针对航天器、军机和民机进行适航认证。在航天器适航中,主要参考航天器材料和工艺要求标准(NASA-STD-6016、NASA-STD-030、NASA-STD-6033、MSFC-STD-3716、MSFC-SPEC-3717等文件);在军机适航中,主要参考飞机结构完整性大纲(MIL-STD-1530D),用于部署新材料或替代材料、工艺和产品形式的适航流程(AWB-1015),DoD适航认证准则(MIL-HDBK-516C),DoD联合服务规范指南(JSSG-2006)等文件;在民机审查中,波音主要参考的是25部和33部适航法规相关条款。

在民用飞机用增材制造零件适航审定过程中,波音主要从以下5个方面进行考虑,并向局方提供证明:(1)需求和设计准则:依据关重件和非关重件,对零件进行设计,证明零件设计符合设计要求;(2)材料和工艺规范:制定严格的材料和工艺规范,保证原材料、工艺、设备、后处理等流程完全受控,可稳定一致地生产出零件产品;(3)材料表征和设计值:依据关重件和非关重件,按照FAA批准的BCA程序和统计方法开发设计值;同时关注25.619条款,通过材料测试方法、过程控制方法、检验方法和组批验收规则来研发或证明不需要特殊安全系数;(4)验证试验:说明采用哪些验证试验证明最终零件性能符合设计要求;(5)无损检测:说明采用哪些无损检测方法来证明零件中不存在有害缺陷。

2.2空客公司

空客公司对增材制造的研究和实践已有20余年[19],从最早的聚合物应用到后来的激光粉末床熔融和电子束选区熔化在金属方面的应用。2013年,空客与Stratasys合作研发聚合物增材制造零件,并实现了A350 XWB单机超过500件的装机,这些零件覆盖了多个机载系统的导管、线箍、封罩等多种结构。2015年,空客将增材制造钛合金短舱铰链支架安装于A350 XWB飞机上,成为A350 XWB上首个采用增材制造技术制造的钛合金零部件。2017年3月,空客联合德国利勃海尔、开姆尼茨工业大学等机构研发的增材制造飞机扰流板液压歧管装载在A380飞机并试飞成功。

目前,空客在增材制造零件适航审查时主要的参考文件包括CS 25条款(CS 25.603、605、613、619等)、EASA CM-S-008文件以及空客内部标准规范(材料、工艺、零件规范等)。空客在增材制造零件适航审查过程中主要的考虑因素主要包括:(1)增材制造零件将根据25.1301(功能和安装)和25.1309(设备、系统及安装)核心认证要求进行评估;(2)适航符合性通过设计和性能声明(DDP)来验证;(3)材料和工艺认证将依据CS25.603、605、613、619等法规进行审定,空客在此部分将先对供应商进行审核,并将相关材料提交局方。

3增材制造零件适航审定路径的要素分析

根据国外适航当局发布的指导性文件及国外大型飞机制造公司的适航经验分析,为达到稳定、可重复性生产所需的控制水平,推动增材制造零件顺利通过适航审定,必须从材料设计值、设计、材料与制造、后处理、检测、工艺验证等全流程进行控制和审查。

3.1材料设计值

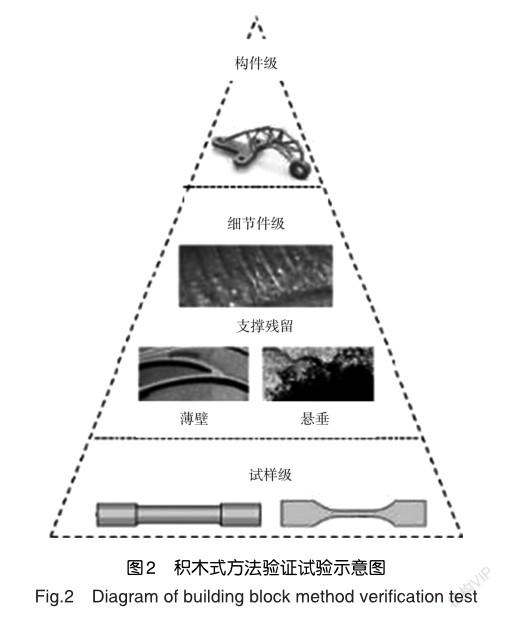

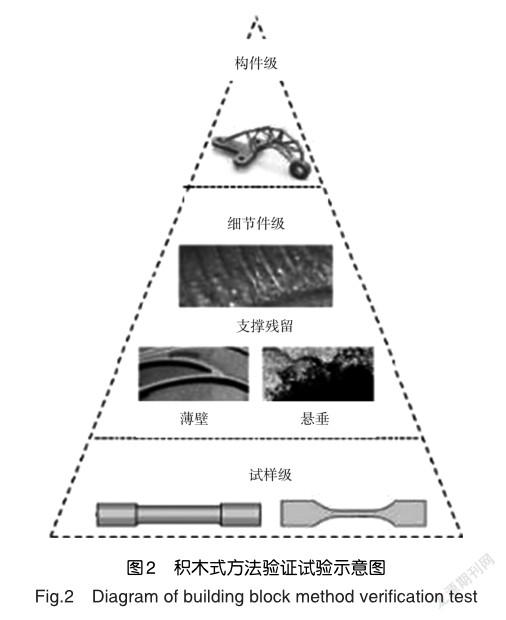

在建立材料设计值方面,首先应建立规范的测试程序,基本原则是用于测试的试样能够代表多个成形批次、多个成形位置、多个成形方向以及多个原材料批次;其次,应充分验证工艺窗口(包括原材料成分、热源参数、保护气纯度、热源性能和粉末再利用等工艺变化范围)以及确保试样能够准确反映成形零件的实际情况(如各向异性、孔隙率、熔合不良、表面粗糙度等情况);推荐采用类似于复合材料的积木式验证方法(见图2),通过试样级、细节件级、构件级等多层级验证方法来建立可靠的设计值;在建立实际零件设计许用值方面,要充分考虑增材制造材料的各向異性、最低基准材料设计值的建立原则(零件表面必须完成所有机加工操作)、热暴露折减值的建立(考虑航空器运行工况)和零件特性折减值的建立(考虑零件结构特征)等方面,最终建立设计许用值。

3.2零件设计

对于增材制造这一与设计相关的制造技术而言,从适航当局的角度来说,零件设计将直接决定最终零件的质量水平,因此零件设计的鉴定将作为适航审查的开始。在零件设计方面,适航当局目前主要从零件取向、尺寸控制、表面质量、支撑结构和粉末去除等方面进行审查:(1)零件取向:应充分考虑零件取向对材料各向异性和残余应力的影响[20],并尽量减少支撑结构和悬垂结构的数量;(2)尺寸控制:应考虑工艺及装备的成形能力(如可实现的最大/最小壁厚和圆角半径)、残余应力、热处理及热等静压等产生的翘曲行为,以控制零件产品的尺寸偏差;(3)表面质量:应考虑表面粗糙度、特殊结构表面特征(如悬垂、无支撑和自支撑结构等典型表面特征)及内表面处理等因素对于零件力学性能的影响。同时,还需考虑零件设计是否影响零件内表面防护涂层的涂覆;(4)支撑结构:应合理考虑内部支撑结构无法去除以及去除支撑结构引起的应力集中而最终导致的零件力学性能下降等问题;(5)粉末去除:在成形具有复杂内部特征零件时,粉末会残留在零件内部结构中。应建立有效的粉末去除方案,并开展功能试验,以验证其不会对零件预期功能产生影响。同时,保证粉末完全去除后,再进行热处理操作,防止残留粉末烧结到零件内表面上。

3.3材料与制造

由于原材料特性、工艺参数和相关操作变化对AM零件力学性能影响较大,为符合FAR-25.603/CS-25.603要求,申请者应证明当采用批准的规范时,所选择的制造方法能够持续生产出符合型号设计的零件。所有材料和制造过程应通过具有统计学意义的最小样本量的测试和试验来鉴定,证明其可重复性和可靠性。在材料与制造方面,适航当局目前主要从原材料规范、原材料再利用、工艺规范和零件材料规范4个方面进行审查:(1)原材料规范,由于原材料的控制对成形过程至关重要,原材料规范应至少包括化学成分、形貌、粒径分布、清洁度和流动性等影响零件质量的关键技术要素,同时需明确原材料性能测试方法和验收要求;另外,为保证可追溯性,应明确批次定义和组批规则;(2)原材料再利用,应建立相关标准规范加以控制,申请者应明确说明再利用粉末的混合方式和混合比例,并证明再利用粉末仍然满足原材料规范要求以及通过再利用粉末生产的最终零件性能仍然符合设计要求[21-23];(3)工艺规范,申请者应首先对影响最终零件性能的关键工艺参数进行研发并确定其公差值,以便在工艺规范中进行固化,建立PCD文件。当关键工艺参数发生变化时,应重新进行工艺鉴定,方可进行后续生产;(4)零件材料规范,应确保在规定工艺窗口内的强度和其他性能满足设计要求,材料规范应至少包括化学成分、力学性能、显微组织、孔隙率、表面粗糙度、后处理(包含热处理)、质量保证规定和测试证书等内容。

3.4后处理

在毛坯后处理方面[24-27],应规范并说明后处理工艺、程序及顺序,包括残余粉末去除方法、残余应力去除方法、切除基板取件方法、支撑去除方法、热处理制度、热等静压工艺参数、表面精加工和防护涂层涂覆方法的程序、顺序以及相关处理对最终零件的显微组织、材料性能和尺寸精度的潜在影响。在后处理方面,尤其需要答复适航当局的关键问题,如去除残余粉末的方法及如何确认全部粉末已被清理干净。

3.5检验方法

由于增材制造是逐层沉积的过程,会产生在成形方向上不具有显著高度的缺陷[24,28-29](如沿成形面形成的、仅有1~2层厚的熔合不良等平面缺陷)。此外,成形态表面粗糙,可能会掩盖表面缺陷,难以检测。常规无损检测方法(如X射线、荧光、超声、涡流)是适用于AM零件检验的,但可能需要以新的或组合的检验方式来检测AM过程产生的缺陷[30]。因此,在检测AM零件时,应明确零件材料固有缺陷及缺陷阈值标准,确定检测时机,选择合适的检测方法与标准,保证表面状态符合无损检测要求并通过超声、CT等方法[31-32]应对复杂几何形状及内部特征的检测。目前,CT是唯一被批准用于检查无法直接访问的内部特征的检查方法,但需要考虑其成本、时间、能力等。同时,当CT不能满足检测内部特征所需的分辨率和精度时,必须与其他传统的零件检测方法相结合,如统计过程控制和定期破坏性评估。

3.6过程验证

为保证稳定、可再现地生产出符合设计要求的尺寸、性能及质量的零件,必须对AM过程进行控制和验证。过程验证方法包括但不限于首件检验、破坏性评估、无损检测评估、冶金检验以及化学和力学性能试验,以验证生产的零部件始终满足设计要求。过程验证类型主要分为固化工艺鉴定、设备(包括多设备)鉴定以及关键工艺变更鉴定。需要重点关注的是,当关键工艺参数发生变更时,必须提供可靠的试验数据及依据进行自证。

4结论

本文通过分析国外适航当局增材制造适航审定指导文件,结合国外飞机制造公司增材制造零件适航经验,对材料设计值、设计、材料与制造、后处理、检测、工艺验证等适航审定路径中的技术要素进行了深入分析,为国内大飞机增材制造零件适航审定工作提供支持。针对增材制造零件适航审定路径提出以下几点建议。

(1)AM材料工艺研发。为保障整个AM生产过程稳定可控,应开展全面可靠的AM材料工艺研发工作,确定工艺窗口,并建立全流程的标准化规范文件,保证设备经过校准并定期维护、操作人员经过培训并持证上岗、冶金过程及生产过程经过严格控制和鉴定认证,最终实现零件产品质量的一致性。

(2)建立完整可信的材料性能数据集。应建立标准化材料性能研发方法,考虑环境敏感性,以获取材料设计许用值。建议采用积木式验证方法,通过试样级、细节件级、构件级等多层级进行验证,保证最终零件性能的可靠性。依据适航条款25部要求,进行材料和工艺的鉴定认证,保证研制生产过程的可重复性和质量一致性,最终建立完整可信的材料性能数据集。

(3)实施统计过程控制(SPC),保证生产过程稳定并受控。根据统计过程控制,确定过程的控制上下限和异常点,以对生产过程进行评估和监控。同时,结合统计过程控制结果和材料性能检测结果,对过程能力进行综合评估和改进,优化生产过程,并保证全过程稳定且受控。

(4)零件鉴定评估。建立增材制造材料和零件的标准化测试方法以及符合增材制造特征的无损检测方法,对零件性能进行完整合理的评估和鉴定。针对复杂内部结构,CT是目前唯一被批准用于检查无法直接访问的内部特征的检查方法,但必须结合其他检测方法或研发相关对比标样来验证CT检测结果的可信性。同时,由于增材制造零件材料特性与传统锻铸件有着明显不同,需加深对材料和零件失效模式的研究,以更好地对零件鉴定评估做出合理的判断。

参考文献

[1]卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化, 2013, 42(4): 1-4. Lu Bingheng, Li Dichen. Development of the manufacturing (3D printing) technology[J]. Mechanical Building and Automation, 2013, 42(4): 1-4. (in Chinese)

[2]王华明.高性能大型金属构件激光增材制造:若干材料基础问题[J].航空学报, 2014, 35(10): 2690-2698. Wang Huaming. Materialsfundamental issues of laser additive manufacturing for high-performance large metallic components[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10): 2690-2698. (in Chinese)

[3]周梅萍,王中兴,赵云,等.航空领域增材制造技术专利态势分析[J].航空科学技术, 2020, 31(1): 44-51. Zhou Meiping, Wang Zhongxing, Zhao Yun, et al. Analysis on patent situation of additive manufacturing technology in aeronautic field[J]. Aeronautical Science & Technology, 2020, 31(1): 44-51. (in Chinese)

[4]任斯遠,王凯,刘斌超,等.增材制造钛合金的裂纹扩展行为的晶体塑性有限元分析[J].航空科学技术, 2019, 30(9): 81-86. Ren Siyuan, Wang Kai, Liu Binchao, et al. Crystal plastic finite element analysis of crack propagation behavior of additive titanium alloy[J]. Aeronautical Science & Technology, 2019, 30(9): 81-86. (in Chinese)

[5]TuanDN,AlirezaK,GabrieleI,etal. Additive manufacturing(3D printing):A review of materials,methods,applications and challenges[J]. Composites Part B:Engineering,2018,143:172-196.

[6]Eckart U,Robert K,Tiago B K,et al. Additive manufacturing of titanium alloy for aircraft components[J]. Procedia CIRP,2015,35:55-60.

[7]王向明.飞机新概念结构设计与工程应用[J].航空科学技术, 2020, 31(4): 1-7. WangXiangming.Newconceptstructuredesignand engineering application of aircraft[J]. Aeronautical Science & Technology, 2020, 31(4): 1-7. (in Chinese)

[8]雷力明,侯慧鹏,何艳丽,等.金属增材制造技术在民用航空领域的应用与挑战[J].航空制造技术, 2019, 62(21): 22-30. Lei Liming, Hou Huipeng, He Yanli, et al. Application and challenges of metal additive manufacturing in civil aviation[J]. Aeronautical Manufacturing Technology, 2019, 62(21): 22-30.(in Chinese)

[9]王勇,周雪峰.激光增材制造研究前沿与发展趋势[J].激光技术, 2021, 45(4): 475-484. Wang Yong, Zhou Xuefeng. Research front and trend of specific laser additive manufacturing techniques[J]. Laser Technology, 2021, 45(4): 475-484. (in Chinese)

[10]Hooyar A,Shima E H,Damon K,et al. Recent developments and opportunities in additive manufacturing of titanium-based matrix composites:A review[J]. International Journal of Machine Tools and Manufacture,2018,133:85-102.

[11]Susan C. Additive manufacturing awareness[R]. Federal AviationAdministration,2015.

[12]Richard E J. Engineering considerations for powder bed fusion additively manufactured parts[R]. Federal Aviation Administration,2016.

[13]Richard E J. ASI job aid for additive manufactured parts[R]. FederalAviationAdministration,2016.

[14]John B. Additive manufacturing in maintenance,preventive maintenance,and alteration of aircraft,aircraft engines,propellers,and appliances[R]. Federal Aviation Administration,2016.

[15]Federal Aviation Administration. Guidance material for turbine engine parts and repairs produced by powder bed fusion additive manufacturing process[R]. Federal Aviation Administration,2018.

[16]European Aviation Safety Agency. Certification memorandum additive manufacturing[R]. European Aviation Safety Agency,2017.

[17]鞏水利,锁红波,李怀学.金属增材制造技术在航空领域的发展与应用[J].航空制造技术, 2013, 56(13): 66-71. Gong Shuili, Suo Hongbo, Li Huaixue. Development and application of metal additive manufacturing technology in aviation field[J]. Aeronautical Manufacturing Technology, 2013, 56(13): 66-71. (in Chinese)

[18]Annamaria G,Michele K,Filomeno M,et al. Metal additive manufacturing in the commercial aviation industry:A review[J]. Journal of Manufacturing Systems,2019,53:124-149.

[19]Jon M,Philippe E,Alain S. Airbus approach for F&DT stress justification of additive manufacturing parts[J]. Procedia Structural Integrity,2017,7:109-115.

[20]Marijn P Z,Wessel W W. Design for additive manufacturing:automated build orientation selection and optimization[J]. Procedia CIRP,2016,55:128-133.

[21]Kirsten K,Jessica S,Tayler K,et al. Mechanical properties of reused nylon feedstock for powder-bed additive manufacturing in orthopedics[J]. Procedia Manufacturing,2018,26:826-833.

[22]Katherine L T,James C H,Benjamin E M,et al. Reuse of powder feedstock for directed energy deposition[J]. Powder Technology,2018,338:819-829.

[23]Sendino S,Martinez S,Lamikiz A. Characterization of IN718 recycling powder and its effect on LPBF manufactured parts[J]. Procedia CIRP,2020,94:227-232.

[24]Hiroshige M,Yuzo T,Shotaro M,et al. Influence of defects,surface roughness and HIP on the fatigue strength of Ti-6Al-4V manufactured by additive manufacturing[J]. International Journal of Fatigue,2018,117:163-179.

[25]Sanghu H P,Seongjae J S,Seulbi B L,et al. Surface machiningeffectonmaterialbehaviorofadditive manufactured SUS 316L[J]. Journal of Materials Research and Technology,2021,13:38-47.

[26]Didier P,Coz G L,Robin G,et al. Consideration of SLM additive manufacturing supports on the stability of flexible structures in finish milling[J]. Journal of Manufacturing Processes,2021,62:213-220.

[27]Saigopal N,Morad B,Amir M M,et al. Automatic Support Removal for Additive Manufacturing post processing[J]. Computer-Aided Design,2019,115:135-146.

[28]Wu B T,Pan Z X,Ding D H,et al. A review of the wire arc additive manufacturing of metals:properties,defects and quality improvement[J]. Journal of Manufacturing Processes,2018,35:127-139.

[29]Yukitaka M,Hiroshige M,Yuzo T,et al. Defect analysis for additivelymanufacturedmaterialsinfatiguefromthe viewpoint of quality control and statistics of extremes[J]. Procedia Structural Integrity,2019,19:113-122.

[30]ASTM International. ASTM E3166 Standard guide for nondestructive examination of metal additively manufactured aerospace parts after build[S].ASTM International,2020.

[31]Acevedo R,Sedlak P,Kolman R,et al. Residual stress analysis of additive manufacturing of metallic parts using ultrasonic waves:State of the art review[J]. Journal of Materials Research and Technology,2020,9(4):9457-9477.

[32]Aleksis K,Aki K,Ville P M,et al. Possibilities of CT scanning as analysis method in laser additive manufacturing[J]. Physics Procedia,2015,78:347-356.

Analysis and Inspiration of Airworthiness Certification Path for Additive Manufacturing Parts

Sun Shiyu,Li Xiaofei

AVIC China Aero-polytechnology Establishment,Beijing 100028,China

Abstract: With the continuous development and maturity of additive manufacturing which is regarded as an emerging technology, foreign airworthiness authorities have successively issued multiple documents to guide additive manufacturing parts to quickly obtain airworthiness certification, providing new momentum for the leap-forward development of aircraft structure technology. By analyzing the guidance documents issued by Federal Aviation Administration (FAA) and the European Aviation Safety Agency (EASA), as well as the experience and considerations of large aircraft manufacturing companies in the airworthiness certification of additive manufacturing parts,the analysis has drawn the material design value, design, materials and fabrication, post-processing, inspection, process validation and other considerations for the airworthiness certification of the entire additive manufacturing process, which provides references for aircraft additive manufacturing parts in the process of airworthiness certification.

Key Words: additive manufacturing; airworthiness certification; qualification; standard; nondestructive detection