主动铰接中盾后与尾盾连接法兰设计优化探讨

2021-11-26闫永阵YANYongzhen

闫永阵/YAN Yong-zhen

(中铁工程装备集团有限公司,河南 郑州 450016)

隧道施工过程中,受地质情况及线路规划的影响,可能需要小曲线转弯,或是因被切削土层较复杂,使盾构结构件受力不均等多种因素,导致盾构实际前进中心轴线与隧道设计中心轴线发生偏差[1],因而需要对盾构姿态纠偏调整,以满足各种工况要求。目前铰接式盾构可以分为被动铰接式、主动铰接式[2]。主动铰接盾构根据隧道曲线的半径可精准调节铰接油缸的行程差,能精准控制盾构的姿态,可平稳、简单地实现小曲线掘进过程中对盾构的纠偏及姿态的控制[3~4]。盾体结构的合理与否直接影响隧道建设的正常进行及施工人员安全,是设计人员研究探索的重要方面[5]。

中盾后与尾盾连接法兰作为主动铰接盾体的重要零件,通过连接螺栓承受盾构在掘进过程尾盾与地层之间的摩擦力和尾盾与管片之间摩擦力,还需承担在尾盾卡死、急纠偏等特殊工况下的额外拉力。因此提高主动铰接中盾后与尾盾连接法兰的连接强度对提高主动铰接盾构的适应能力具有重要意义。

1 中盾后与尾盾连接法兰的受力特性

主动铰接盾构的中盾由中盾前和中盾后组成,中间用铰接油缸连接起来,形成一个铰接装置。盾构在正常工作时,受到的推进阻力有:盾体与地层之间的摩擦力、开挖面的支撑压力、刀盘推力、管片与密封刷间的摩擦力、后配套的拖拉力等[6~7]。

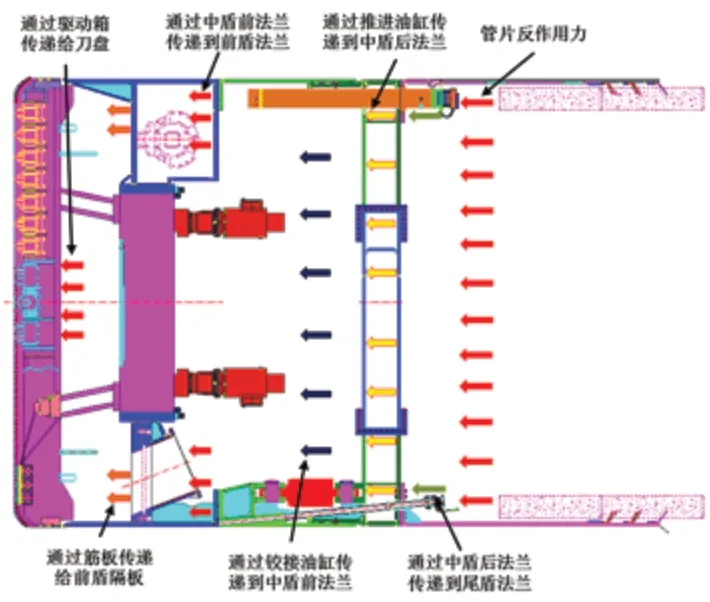

正常掘进模式时,推进油缸通过撑靴作用于管片,其推力的传递过程如图1 所示:管片的反作用力通过推进油缸传递给中盾后法兰;中盾后法兰将一部分推力通过连接螺栓传递给尾盾法兰以克服尾盾与地层和管片与密封刷间的摩擦力,将一部分推力通过中盾后隔板传递给米字梁以克服后配套的拖拉力,将大部分推力通过铰接油缸传递给中盾前法兰以克服前部盾体与地层的摩擦力、开挖面的支撑压力和刀盘推力。

图1 主动铰接推力的传递过程

正常掘进模式时,中盾后与尾盾法兰连接螺栓处于受拉的状态,考虑到实际工作中,因泥浆凝固、急纠偏操作等特殊工况还会造成尾盾卡死,其还要受到额外的尾盾脱困拉力。由于螺栓的布置、间距和预紧力以及法兰刚度等因素均会对螺栓的连接强度产生一定的影响,加之中盾后与尾盾法兰连接螺栓受力情况复杂,更易发生失效破坏,这就需要对中盾后与尾盾法兰连接螺栓的强度进行严格的校核分析。

2 中盾后与尾盾法兰连接螺栓的受力分析

正常掘进模式工况下,中盾后与尾盾法兰连接螺栓受力主要由尾盾与地层之间的摩擦力与盾尾刷与管片之间的摩擦力组成。尾盾与地层之间的摩擦力可根据朗普肯土压力理论[8]将尾盾壳体的垂直土压力和水平土压力在尾盾圆周面各点分解为垂直于尾盾壳体表面的正压力,进而求得摩擦阻力。盾尾刷与管片之间的摩擦力由管片重力和油脂压力产生的摩擦力组成。

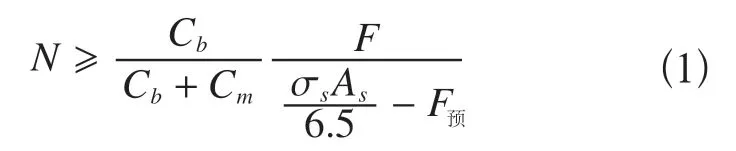

中盾后与尾盾法兰连接螺栓主要受变载荷拉力,除了受工作拉力F外,安装时还需要打预紧力F预,其中碳钢连接螺栓变载荷安全系数为6.5倍[9]。假设各连接螺栓均匀受力,中盾后与尾盾法兰连接螺栓的数量N应满足上述条件。

式中Cb——螺栓的刚度;

Cm——连接件的刚度;

σS——螺栓材料的屈服点;

AS——螺栓应力截面积。

尾盾卡死、急纠偏等极限掘进模式工况下,可假设推进油缸的总推力F总完全作用于中盾后与尾盾法兰连接螺栓上,可得螺栓的安全系数为

通过统计国内外若干盾构的中盾后与尾盾法兰连接螺栓的极限安全系数,如表1 所示,通常连接螺栓极限安全系数需在1.5 以上。以上的理论计算分析中,是以假设连接螺栓均匀受力为前提的,但实际受力中,受螺栓的布置、间距和预紧力以及法兰刚度等因素的影响,会使螺栓出现受力不均的现象。下一步,本文借助理论分析与有限元仿真分析相结合的方法对这些问题进行讨论。

表1 国内外若干盾构中盾后与尾盾法兰连接螺栓的极限安全系数

3 基于法兰连接螺栓径向分布的优化设计

3.1 连接螺栓径向分布受力的理论分析

连接螺栓径向分布可以简化如图2 所示,尾盾受力时,载荷主要作用在尾盾壳体上。通过观测连接螺栓的失效状态,可以看出外侧螺栓首先受拉失效,进而是中间连接螺栓,内侧螺栓最后失效,可以推测中盾后与尾盾法兰连接螺栓是以法兰内侧为支点,以螺栓距内侧面的长度为力臂,产生的有效弯矩以抵抗尾盾壳体产生的弯矩。因此在尾盾壳体受拉的情况下,内外侧螺栓的受力情况是不同的。

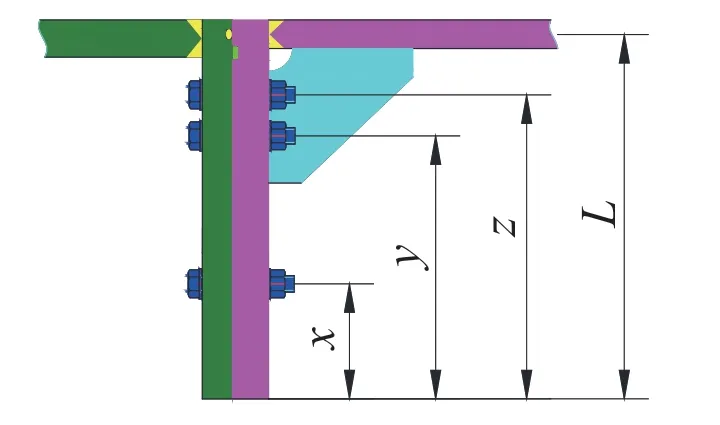

图2 螺栓径向分布示意图

本文假设以法兰内侧为支点,用三排螺栓抵抗尾盾壳体受拉产生的弯矩,同时假设尾盾法兰为刚性体。由于螺栓的拉力与螺栓拉伸长度成正比,可以得出当尾盾壳体受到拉力为F 时,各排螺栓所承受的拉力与弯矩分别为

从上式可以看出:连接螺栓分布越紧凑,连接螺栓整体受力越均匀;连接螺栓越靠外侧分布,连接螺栓受拉产生的有效弯矩越大。

3.2 基于理论分析的有限元仿真优化

下面结合配置16 组双缸,总推力为5 060t主动铰接盾构为案例,用Workbench 有限元仿真软件对其中盾后与尾盾法兰连接螺栓径向分布进行优化设计。

为了提高计算效率,本文使用1/8 中盾后和尾盾模型对其进行分析,建模的过程中忽略图纸中倒角、圆角和焊缝的焊接质量对分析结果的影响[10~12]。模型钢板材料为Q345B 钢,弹性模 量E=2.06×105MPa,泊松比μ=0.3,密度ρ=7800kg/m3,重力加速度g=9.8m/s2。采用10.9 级M36 的螺栓和10 级M36 的螺母,弹性模量E=2.06×105MPa,屈服强度为900MPa。本文在尾盾模型后部施加6 198.5kN 的拉力,在每颗连接螺栓上施加340.69kN 的预紧力,约束1/8 模型端面的法向位移,同时约束中盾后法兰内侧的自由度。

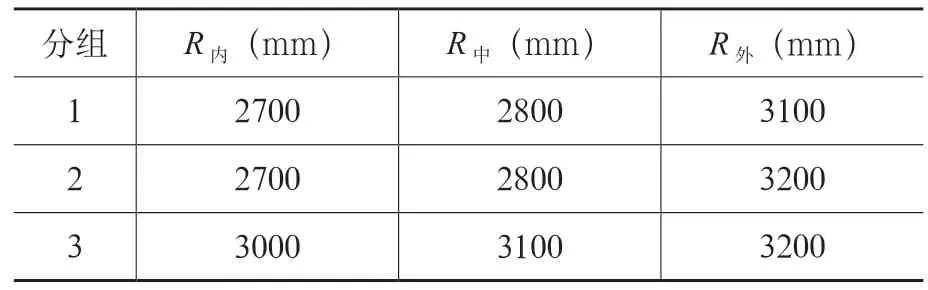

为了更好地验证上文理论分析的结果,本文通过改变内圈、中圈和外圈螺栓径向分布尺寸进行3 组仿真对比分析。3 组分析中,内圈、中圈和外圈螺栓的径向分布尺寸如表2 所示。

表2 螺栓径向布置尺寸

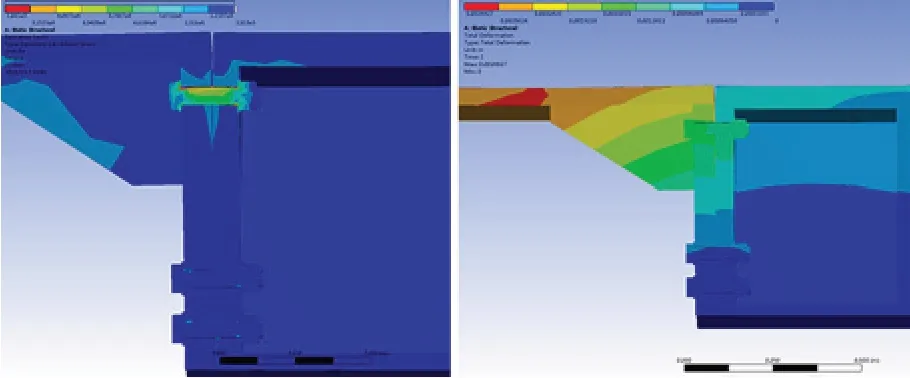

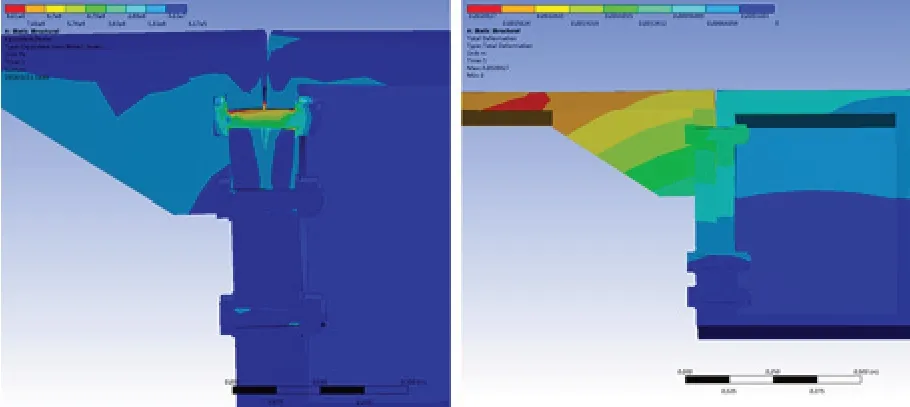

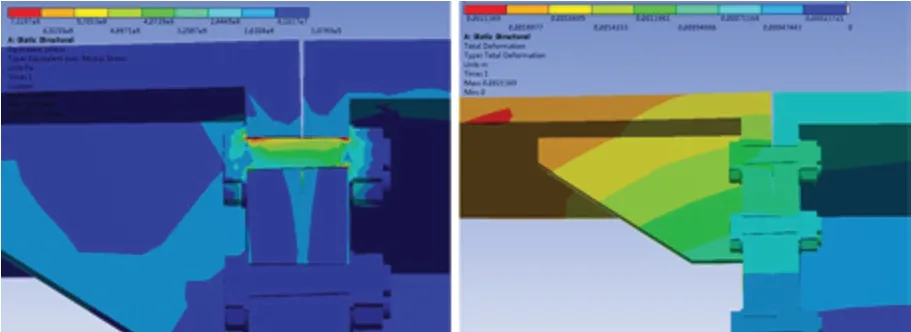

图3~图5 分别为第一组、第二组和第三组螺栓径向布置时模型的应力与位移云图。从应力云图可以看出,在螺栓的根部会出现应力集中现象,为了评估螺栓的实际受力情况,本文忽略应力集中部位,取螺栓在法兰连接截面上平均应力为螺栓所受应力的参考值。

图3 第一组仿真的应力与位移云图

图4 第二组仿真的应力与位移云图

图5 第三组仿真的应力与位移云图

根据3 组仿真分析结果的对比可以看出:当固定内圈和中圈螺栓的径向布置尺寸时,外圈螺栓往外侧布置,其平均应力变大,法兰面的最大张开位移变小;当3 层螺栓布置更靠外侧且距离更近时,外圈螺栓的平均应力会变小,法兰面的最大张开位移也会变小;内侧螺栓较外侧螺栓的平均应力小得多。根据3 组仿真分析结果的对比可以得出以下结论:连接螺栓越往外侧布置,其受到的拉力越大且其能提供的有效弯矩越大;连接螺栓越往外布置且距离较近会使得其平均应力越小且法兰面最大张开位移越小;由于法兰的刚度不足,使得内侧的连接螺栓未充分的发挥连接作用。

上文理论分析是假设尾盾法兰为刚性体,现实中尾盾法兰刚度可能不足,因内侧连接螺栓距离尾盾壳体较远,未能受到较大的拉力,其应力与变形均较外圈连接螺栓相差较多,故有限元仿真分析对比的结果与上文理论分析的结论一致。

4 法兰连接螺栓周向分布的优化设计

双缸布置的盾构因其两组连接螺栓的间距布置较大,其尾盾法兰变形与螺栓的受力往往较大。为了验证缩小连接螺栓周向间距能够有效地减少尾盾法兰变形与螺栓受力,本文通过在双缸之间有无添加螺栓的办法对其进行对比分析。

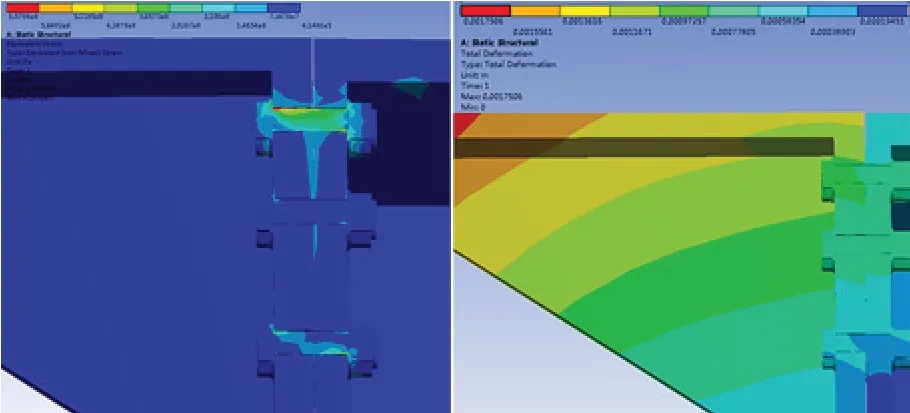

本文第四组仿真分析采用与第三组仿真分析相同的参数设置,另外在其模型的双缸之间增加3 颗螺栓。图6 为第四组仿真分析的应力与位移云图,与第三组仿真分析结果对比可以看出:在双缸之间增加3 颗螺栓,使外圈螺栓所受平均应力从574MPa 降低到488MPa;法兰面最大张开位移从2.52mm 减小到1.66mm。根据第三组和第四组仿真分析结果的对比,可以得出以下结论:对于双缸布置的盾构,增加双缸之间的螺栓布置,对减少尾盾法兰变形与提高连接螺栓整体承载能力具有重要作用。

图6 第四组仿真的应力与位移云图

5 基于连接法兰刚度分析的优化设计

由上文理论分析可知,连接件的刚度越大,连接螺栓受到的拉力越小,因此,提高连接法兰刚度也是提高连接螺栓可靠性的有效途径。为了验证增大连接法兰刚度能够有效地减少尾盾法兰变形和连接螺栓受力,本文通过增大法兰筋板和法兰厚度的方法对其进行验证。

5.1 增大尾盾法兰筋板的优化设计

本文第五组仿真分析采用与第四组仿真分析相同的参数设置,另外将其模型尾盾法兰的筋板增大1 倍。图7 为第五组仿真分析的应力与位移云图,与第四组仿真分析结果对比可以看出:增大尾盾法兰筋板,使外圈螺栓所受的平均应力从488MPa 降低到365MPa,法兰面最大张开位移从1.66mm 减小到1.36mm;第五组内圈与中圈螺栓的平均应力比第四组明显提高。

图7 第五组仿真的应力与位移云图

根据第四组和第五组仿真分析结果的对比,可以得出以下结论:增大尾盾法兰筋板的厚度可以有效地提高尾盾法兰的刚度,使内圈和中圈螺栓更充分地发挥其连接作用,进而降低外圈螺栓的平均应力和减小尾盾法兰面的最大张开位移;当连接螺栓预紧力和外加载荷一定时,连接法兰的刚度越大,连接螺栓受到的平均拉应力越小,故有限元仿真分析对比的结果与上文理论分析的结论一致。

5.2 增大尾盾法兰厚度的优化设计

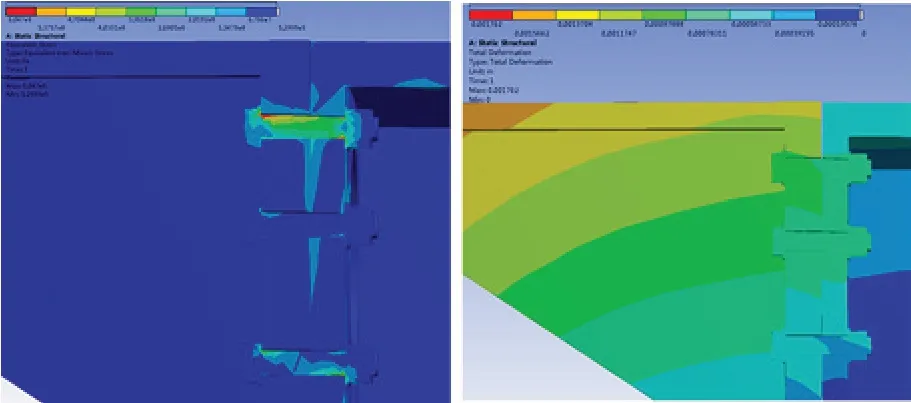

为了验证尾盾法兰厚度对法兰变形和连接螺栓受力的影响,本文的第六组、第七组和第八组仿真分析分别对50mm、60mm、70mm 3 种不同厚度的尾盾法兰进行对比分析,三组仿真分析采用与第五组仿真分析相同的参数设置。

图8~图10 分别为3 组仿真分析模型的应力与位移云图,根据第六组和第七组仿真分析结果的对比可以看出:增加尾盾法兰的厚度可以明显降低外圈螺栓的平均应力并减小法兰面的最大张开位移。根据第七组和第八组仿真分析结果的对比可以看出:法兰厚度同样增加10mm,后者外圈螺栓所受平均应力和法兰面最大张开位移变化并不显著。

图8 第六组仿真的应力与位移云图

图9 第七组仿真的应力与位移云图

图10 第八组仿真的应力与位移云图

根据3 组仿真分析结果的对比,可以得出以下结论:当尾盾法兰厚度不足时,增加其厚度可以有效地提高其刚度,使内圈和中圈螺栓更充分地发挥其连接作用,进而降低外圈螺栓的平均应力和减小法兰面的最大张开位移;当法兰增加到一定的厚度时,进一步提高其厚度对降低外圈螺栓的平均应力和减小法兰面的最大张开位移意义不大。因此在具体设计中,设计师应根据实际情况选择合适的法兰厚度,在满足设计要求的情况下,减少设备成本。

6 结语

本文针对中盾后与尾盾连接法兰的受力特性,通过理论分析计算与有限元仿真分析相结合的方法,得到了如下结论。

1)给出了中盾后与尾盾法兰连接螺栓的强度计算方法:既要保证正常掘进模式工况下螺栓的安全系数在6.5 以上,也要保证极限掘进模式工况下螺栓的安全系数在1.5 以上。

2)通过对不同法兰连接螺栓径向分布的理论分析和仿真对比分析得出:连接螺栓分布越紧凑,其受力越均匀;连接螺栓越靠法兰外侧分布,其抵抗尾盾法兰变形的能力越强。

3)通过对不同法兰连接螺栓周向分布的仿真对比分析得出:对于双缸布置的盾构,增加双缸之间的螺栓,对减少尾盾法兰变形与提高连接螺栓整体承载能力具有重要作用。

4)通过对不同刚度连接法兰的仿真对比分析得出:增大尾盾法兰筋板和厚度可以有效地提高其刚度,进而降低外圈螺栓的平均应力和减小法兰面的最大张开位移;当法兰增加到一定的厚度时,进一步提高其厚度对降低外圈螺栓的平均应力和减小法兰面的最大张开位移意义不大。

本文的分析为主动铰接中盾后与尾盾连接法兰提供了优化设计方法,对提高主动铰接盾构的适应能力具有一定的指导意义。