焦化厂VOCs环保深度治理的探索与实践

2021-11-25张坤有王秀花

张坤有 王秀花

摘要:冶金企业焦化厂是专门从事冶金焦炭生产以及焦化产品、加工、回收的生产厂,其生产过程中污染物排放治理也是冶金企业环保工作的重中之重。焦化厂区是VOCs集中产生和排放区域,其废气逸散方式是多种多样的,生产操作过程涉及清扫、输送、调节、负荷变化等,都为VOCs逸散创造了条件,也是区域异味的主要来源。本文对焦化厂VOCs环保深度治理的探索与实践进行探讨。

关键词:焦化厂;VOCs;深度治理

1焦化生产系统概述

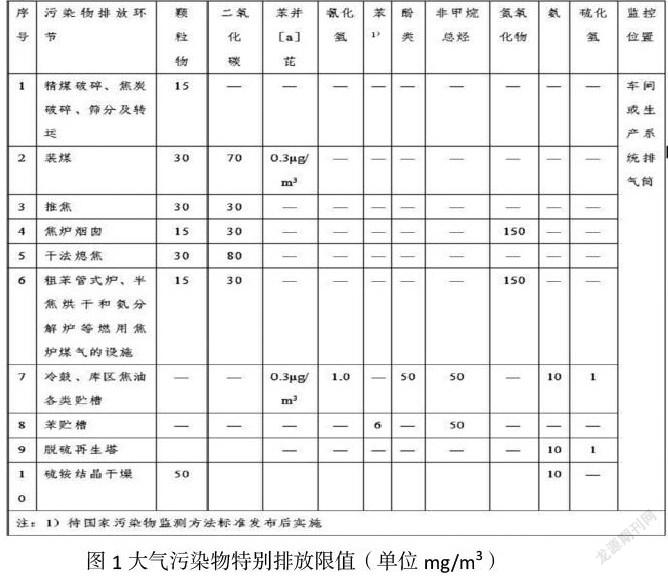

A焦化厂拥有120万吨/年焦化生产装置。主要包括:2×60孔6米焦炉一套,以及配套化产回收的冷鼓、脱硫、硫铵、粗苯、油库等设施。化产区域VOCs处理规模约5~6万m3/h。化产系统是VOCs逸散的主要区域,其主要污染物是各槽罐及塔器逸散出的硫化氢、氨、和CmHn、生化惡臭等,其逸散主要集中在机械化澄清槽、循环氨水槽、焦油槽、粗苯槽、熔硫釜放料、粗苯再生塔等部位。所有槽内由于温度高于常温,氨气及萘挥发都比较大,且具有刺激性气味,是造成区域内空气污染的主要污染源。这也是焦化行业控制VOCs排放的关键点。为此,A公司决定在化产系统投资建设VOCs回收处理装置,对化产尾气实施深度治理。通过调研和对比分析,确定采用洗涤吸附、回炉燃烧、氮封负压等回收治理方式,VOCs收集治理后能够满足《炼焦化学工业污染物排放标准》(GB16171-2012)表6规定的大气污染物特别排放限值(见图1)。

2VOCs回收治理措施

2.1各放散点VOCs回收处理方式

对冷鼓、粗苯工段密封槽罐进行氮封处理,送入煤气负压系统;对冷鼓及粗苯敞口储罐、脱硫、硫铵、油库的放散气体进行收集,各区域气体汇总收集后经过洗涤塔洗涤吸收处理后,经风机送入焦炉开闭器,与焦炉回配烟气汇合后,代替部分空气配风,进焦炉进行燃烧处理。

2.2VOCs回收治理工艺

2.2.1VOCs煤气系统负压回收工艺

鼓冷、粗苯工段密闭槽罐逸散VOCs进煤气负压系统,同时设置氮封及压力平衡调节系统。煤气系统负压回收VOCs的主要工艺:

(1)对苯罐、洗油罐、洗苯塔、26立、51立等进一步密闭;

(2)氮封及废气管道铺设;

(3)氮封系统根据压力设置进行自动调节,满足负压运行条件;

(4)废气阀与氮气阀经过自动化控制,满足压力平衡的运行控制。

2.2.2VOCs洗涤吸附及低氮燃烧工艺

对冷鼓及粗苯敞口储罐、脱硫、硫铵、油库的放散VOCs气体进行收集,各区域气体汇总收集后经过洗涤塔洗涤吸附处理。然后将洗涤吸附处理后尾气经由杂质捕捉器,通过废气风机送至焦炉地下室开闭器,代替部分空气进入焦炉燃烧室,燃烧后排入焦炉烟道,通过烟囱进入原脱硫脱硝装置后达标排放至大气。

VOCs洗涤吸附的主要工艺:

(1)油洗工艺。设置洗油循环泵喷淋,吸收尾气内有机气体。

(2)酸洗工艺。油洗后的气体进行酸洗,吸收碱性气体,酸液排入生产系统。

(3)碱洗工艺。碱洗吸收酸性气体,洗涤液定期排入生产系统。

(4)水洗工艺。进一步的水洗涤,去除杂质,尾气由烟囱排放口送至焦炉进行处理。

VOCs洗涤尾气低氮燃烧主要工艺:

(1)由于VOCs洗涤尾气中含有少量的焦油、萘及水汽,在进入高温风机前,增设气体杂质捕捉器。气体进入捕捉器后,流通管径变大,气体流速降低,通过比重差,将水汽、焦油、萘与气体分离;同时通道内设置换热器,用制冷水对气体降温,以便萘结晶析出;VOCs废气到达捕捉器底部后,由外部通道自下而上流出,并与折流板相碰撞,其中焦油、萘附着在折流板上,从而与气体分离。

(2)去除杂质后的含VOCs废气通过输送管道与焦炉回配烟气混合,然后分别进入1、2号焦炉烟气循环高温风机。高温风机后烟气循环主管道分两路支管道,一路支管接焦侧开闭器,一路支管接机侧开闭器,支管加装软连接、阀门,与每个开闭器连接,实现与开闭器进空气的同步连锁。废气燃烧后生产微量的SO2和NOx,随焦炉烟气一并进入焦炉烟气脱硫、脱硝装置进行处理。

(3)在VOCs废气主管设置坡度及管道排水器,将杂质捕捉器未能全部除去的水汽,通过自然降温达到露点冷凝后排出,避免水汽被带入焦炉,排出的水通过管道送回化产处理。

(4)焦炉地下室设置引射混合器及氧化锆测氧仪。引射混合器的作用是充分利用VOCs气体风机的正压将负压的烟气引射至焦炉热风机,降低热风机的负载,还能使回配烟气与VOCs气体更好的混合,避免两股气体“打架”;氧化锆测氧仪测量回配烟气与VOCs气体混合后的含氧量,利于调节两股气流的配比。

3治理成果

(1)通过上述工艺措施的实施,A焦化厂各工序VOCs废气得到了有效回收,并通过送入煤气负压系统和经洗涤后送入焦炉燃烧系统两条途径进行处理,最终通过高温燃烧生成二氧化碳和水,达标排放。VOCs焚烧废气燃烧后生产微量的SO2和NOx,随焦炉烟气一并进入焦炉烟气脱硫、脱硝装置进行处理,整个处理工艺没有次生污染产生。

(2)新增环保设施的投入,有效的改善了焦化厂生产作业环境状况,各工艺点位的VOCs废气排放指标达到了大气污染特别排放限值提出的要求。

结束语

按照国家对于VOCs废气排放治理的要求,A公司在焦化厂化产系统投资建设了VOCs回收处理装置,对化产尾气实施深度治理。本文对A焦化厂的生产现状及VOCs逸散情况进行了分析,并对VOCs废气深度治理的工艺进行了探索与分析,通过采用多种工艺相结合的方式,结合生产实际,制定并实施了VOCs废气回收治理措施,实现了对无组织排放的VOCs废气有效收集和深度处理。项目实施后,满足了VOCs废气环保深度治理要求,大大提升了焦化厂环保治理水平,为焦化行业环保治理提供了有效参照。

参考文献

[1]何建平朱占升.炼焦化学产品的回收与加工[M].北京化学工业出版社,2005

[2]库咸熙.化产工艺学北京冶金工业出版社[M].1995