本钢贾矿隔膜泵尾矿长距离输送应用与实践

2021-11-25张荣富

张荣富

摘要:本文简要的介绍了本钢贾家堡铁矿处理富含部分粗颗粒的尾矿浆体,运用隔膜泵采用高浓度、长距离输送方式,在设计 、运行中的一些关键措施的实践经验。介绍了长距离、高浓度、高扬程、高粘度尾矿浆体,运用国产往复式隔膜泵在输送运行过程中的应注意的问题和取得效果及经验。

关键词:尾矿输送;隔膜泵;高效浓密机及内循环系统;隔渣筛;搅拌槽

本钢贾矿尾矿输送系统设计采用了近几年国内较为先进的“高浓度”、“长距离”、“隔膜泵单条输送管线”、仅设置一级输送泵站的输送方式,尾矿浆的输送浓度由传统的20%提高到40%,大幅减少了输送耗水量,降低了输送能耗和运行成本,也是本钢首次采用隔膜泵运行的一条26.5km尾矿输送管线。

贾家堡铁矿尾矿输送系统工艺概况:

(1) 年输送铁尾矿量275-295万吨/年;

(2) 尾矿固体密度2.6t/m3;

(3) 尾矿输送浓度38~44%;

(4) 首端起始点标高120m;

(5) 管道输送长度26500m;

(6) 南芬卧龙沟尾矿库排放点标高336m;

(7)正常运行输送流速1.35m/s-1.82m/s;

(8)正常运行输送流量598 m3/h-798 m3/h;

(9)管道输送全程时间大约为4.2h。

1、贾家堡铁矿尾矿输送系统管线的选择及运行情况

尾矿矿浆从贾家堡铁矿选矿厂尾矿首段处理系统开始,通过一条外径D426钢紧衬高分子聚乙烯复合耐磨管,不设置备用管线。除输送泵站首端设置临时尾矿堆存池外,输送管线区间内不再設置事故池;尾矿输送系统采用一级泵站的输送方式。输送管线运行两年后,对末端管线出口的管材壁厚进行检测,两年内末端的普通螺旋焊管仅磨损0.3mm,实践表明,输送系统按照设计的流量、流速运行,矿浆对管线的磨损很小。

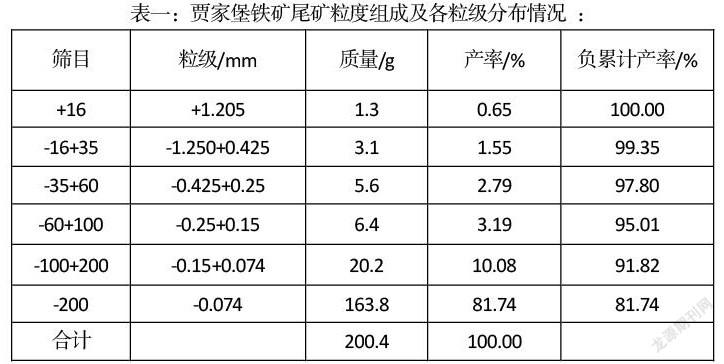

由表可知:该矿样-200目粒级81.74%。可见该尾矿属于粒度较细的矿样,比较适宜尾矿长距离输送。

2、尾矿隔渣筛的设计及应用情况

因尾矿粒度组成本身的粒级变化范围就较大(相对于精矿粒级而言),在选矿生产过程中因磨矿选别系统的设备故障或生产事故造成大颗粒矿块进入尾矿的机会较多,因而在尾矿长距离输送系统,输送前端设置隔渣装置就显得非常必要。在高效浓密机的给矿口设置3台平面自卸筛,筛孔尺寸3mm,并设置粗粒接料装置,平面自卸筛的筛上物料在筛子运行过程中,筛上粗颗粒矿块等杂物会自动导入筛子末端的筛上物接料槽中,通过接料槽落到下面的输送皮带运输机上,通过皮带运输机收集到矿渣箱内,用汽车运至排放场,而平面自卸筛的筛下合格粒级物料,则自流到浓密机的矿浆分配池。平面自卸筛型号为:USL3.6×6.0,单台功率 30kw,配 3 台,2 用 1 备。平面筛的给矿浓度在6%-8%之间,尾矿浆在给到筛面后,绝大部分尾矿浆自流进入到筛下,加上上部的磨矿选别系统生产运行稳定,正常生产过程中尾矿中的大颗粒矿块、杂物不多,因此生产中三台平面筛全部给矿,但筛子不需要长时间开动运行,根据生产统计情况每班(12h)平面筛累计开动运行时间不超过2小时。

长距离输送系统中加装隔渣筛能有效控制矿浆中的大颗粒尺寸(超过3mm的固体含量)是保证管道内矿浆均质流特征的关键。对于非均质流矿浆,在管道的顶部和底部将有一个明显的浓度梯度,对管道底部的磨损会超过允许的范围。另外由于采用隔膜泵作为长距离输送主泵,隔膜泵设备本身工艺要求就必须保证进入隔膜泵的浆体不能含有粗大颗粒等矿块、杂物的混入,如果大颗粒矿块等杂物给入隔膜泵,将严重影响隔膜泵进、出单向阀门的使用寿命,影响隔膜泵运行作业率。同时如果出现大量粗颗粒矿块等杂物混入输送矿浆的情况,就严重破坏了输送矿浆的粒度组成,按照正常的输送流速输送,粗颗粒矿块在输送过程中会在输送管道中沉降,会在管线U型管段堆积,严重时将导致尾矿输送管路堵塞,对于带有内衬的地埋输送管路将是致命的伤害。一是堵塞位置难以确定,二是管线清淤疏通,施工工程量大,耗时多,将给矿山生产和环保带来很大影响。因此尾矿输送系统生产安全运行,对隔渣筛筛面的检查和维护就显得尤为重要,这也是尾矿长距离输送生产管理的关键部分。

运行至第4年时接渣斗大部分磨损较为严重,容易导致全线停产,根据矿山以水为介质的特点,现场将接渣斗改为水桶式泄压减速装置,不需要另行投入资金,而且能延长接渣斗使用寿命4年,建议有同工艺项目也可借鉴。

3、尾矿输送系统中浓密机配置及浓密机自循环系统

尾矿长距离输送系统要求尾矿的输送矿浆浓度必须控制在一定范围内,即38~44%之间,根据贾家堡铁矿尾矿粒度组成,贾矿的尾矿输送浓度下限不能低于36%。贾矿设计安装了两台HRC¢30深锥型高效浓密机,每台浓密剂配置2台渣浆泵,1用1备,总共配置4台渣浆泵。正常生产条件下,浓密机能够为尾矿输送系统提供合格浓度尾矿浆,但如果出现磨选系统给料出现问题或磨选系统停车的后期及磨选系统转车的初期,浓密机的尾矿浓度达不到输送工艺要求,浓度不合格的尾矿浆只能排放到事故池中,造成环境污染。贾矿生产、设备技术人员对浓密机底流排矿管进行改造,增设浓密机内循环系统,即将底流泵排矿管增设切换阀门,将不符合输送工艺要求的低浓度尾矿浆重新給入到浓密机上部的给矿方箱中,让尾矿浆在浓密机系统内自循环,保证在浓度达到输送工艺要求后再向尾矿输送搅拌储浆槽输送,杜绝尾矿外排对环境造成的污染。

4、首端尾矿搅拌储浆槽的设计与实际应用情况

贾家堡铁矿设计了两个磨选系列生产系统,在首端泵站设置搅拌槽即能够调整、平衡尾矿产量的波动,同时也能够满足磨选系统单系列生产时产生的尾矿量不足,满足不了尾矿输送系统的工艺要求,必须将单系列产生高浓度的尾矿浆先储存起来,并且还要通过搅拌器,防止尾矿浆沉淀。因而搅拌储浆槽在输送系统中起到实现尾矿批量输送和尾矿调质、调浆的关键作用。同时尾矿储浆槽也能够起到在尾矿输送系统出现短时间的设备故障检修时,上道工序磨矿选别系统能够正常生产,提高磨选系统的作业率。贾矿原设计在尾矿输送泵站外建设¢=16m、H=16m搅拌储浆槽2座。由于投资等原因,实际仅建设了一座¢=12m、H=12m 搅拌储浆槽,有效贮存时间2.5h。单台搅拌槽配套搅拌电机功率N=132kW,搅拌器转速实现变频控制。搅拌储浆槽内安装雷达式液位计,并可发出高低液位报警信号,运行参数可进入尾矿主泵站内SCADA系统。

近三年的生产实践表明,只要设备维护到位,一座搅拌槽也能够满足尾矿输送系统的要求,但尾矿搅拌储浆槽没有备用系统,给设备检修和维护带来很多不便,也影响尾矿输送系统的安全及稳定性,对于一个长距离尾矿输送系统,配备两座尾矿搅拌储浆槽更为合理。

5、输送系统中的隔膜泵喂料系统

为保证下段尾矿输送主泵所需压力要求,在尾矿主泵站喂料室内设喂料泵2台(1工1备)。搅拌槽的尾矿浆经喂料泵加压后通过2条D426×16无缝钢管(1工1备), 将矿浆送至隔膜泵的入口给矿管中,喂料泵采用变频电机驱动,通过尾矿输送系统的控制程序,可实现隔膜泵入口压力稳定,并随着隔膜泵的输送流量自动调节。

6、输送主泵站的配置及运行情况

根据尾矿输送系统的设计要求,主输送设备选择DGMB300/8.0三缸单作用隔膜泵4台(3台工作、1台备用),单泵最大流量Q=300m3/h、最大排出压力P=8.0MPa、配套电机功率N=800kW/690V。贾矿尾矿输送主泵实际工作压力在3.0 Mpa-5.0 Mpa之间,输送流量620 m3/h,正常生产运行三台,一台备用,个别情况有两台隔膜泵出现问题,运行两台,流量控制在550 m3/h,输送系统也能够满足生产需要,但低流量,低流速运行,对管线底部磨损增加,除特殊情况,不建议长时间两台泵运行。根据贾矿近五年的生产运行实践表明,国产隔膜泵与进口设备相比,无论在售后服务,还是备品备件的成本上,都有很大的优势。并且该泵的效率较高,可达92%,技术成熟,运行稳定、可靠。输送泵站内主管路上的高压阀门及各台隔膜泵的进出口阀门,包括喂料泵的进出口阀门,都采用的是液压阀门,由与液压阀门配套的液压油站支持。液压阀门的开启或关闭主要由尾矿输送系统的主控管理员控制,按输送流程步骤实现远程操作,也可实現机旁手动操作,阀门的开启及关闭在主控操作电脑界面上都有显示,自动化程度高,安全可靠。

7、管道冲洗

全厂停产大修期间及尾矿管道故障期间须将管道内的矿浆冲洗干净。管道冲洗也尾矿输送操作中的重要一环。贾矿是在生产环水管网中接引一条D426×8钢管接入到喂料泵的入口,利用环水工作压力给到隔膜泵,保证隔膜泵的给料压力,如果压力不足,可启动喂料泵通过调整喂料泵的转速,来调节喂料压力,输送清水的流量、流速与正常输送一样或稍高一些,4.5h可将尾矿管线内的矿浆全部清空,清空后系统安全停机。

8、压力监测站、通信光缆、末端阀门站

尾矿管线设置了2个压力监测站,为管道顾问软件和泄漏监测系统提供实时的压力数据,并在管道线路的最高点进行加速流监测,为操作人员提供决策的信息。末端压力监测站与末端阀门站设置在一处,各压力监测站之间数据通过一条独立的光缆传输,末端阀门站内的电动阀门的开启或关闭,防加速流的操作也由尾矿输送主控操作员实现远程控制。生产实践表明,在中间高,末端低的尾矿管线上必须安装末端阀门控制系统,必须要实现远程操作。末端阀门站的设置能够有效保证尾矿输送管路在带浆停车的条件下,实现保压、保浆。能够有效的控制输送管线下坡段管线内的矿浆浓度稳定,确保输送系统带浆停车后,能够顺利启动,有效避免尾矿管路因故障带浆停机带来的堵塞隐患。

经实践证明保压时要在停隔膜泵后延时2-3分钟再关闭末端阀门,否则系统的压力会瞬间升高,容易导致阀门及伸缩节损坏或留有隐患降低寿命,不利于安全运行,长距离输送如在工作过程中遇到无法生产运行将导致矿浆淤堵管道,维护难度极大,其中爆破片可以根据实际情况选择,设计与生产实践往往存在较大差距,爆破片压力选择超实际较大也将导致系统受损失去保护。

结论:

尾矿长距离输送系统经过五年多的生产实践表明,只要按照设计要求去施工,输送系统必备的配套设施齐全,生产运行过程中,严格按照长距离输送操作工艺规范去执行,尾矿长距离输送系统能够实现低成本、高效、环保、安全生产的目的。

参考文献:

[1]费湘俊,浆体与颗粒物料输送水力学,北京清华大学出版社,1994.

[2]吴湘福,矿浆管道输送技术的发展与展望,金属矿山 2000

[3]邹嘉,浅谈某金矿尾矿输送,有色冶金设计与研究,2008