关于炼钢转炉煤气除尘水系统水处理技术的几点思考

2021-11-25陈维

陈维

摘要:本文结合笔者工作实际,首先论述了炼钢转炉煤气除尘水系统工艺和水质特性,然后对影响水处理技术的因素做了进一步分析,并提出了转炉煤气除尘水系统水处理技术的几处关键点,旨在使水质的重复利用值得以增加,回收的煤气与氧化铁具有较高价值,以确保炼钢的稳产与高产。

关键词:炼钢转炉;煤气除尘;水质特性

前言

众所周知,钢铁工业是一个污染问题较为严重的行业,能耗高、用水量巨大。因此,各大钢铁企业都面对着一个相同的问题,那就是怎样实现工作的节能、减排。转炉煤气,既是我国钢铁企业不容忽视的二次资源,同时也属于国内钢铁企业回收利用力度较为不足的一环。有效的回收利用转炉煤气,不但有助于炼钢成本的有效减少,还为负能炼钢的实现奠定了重要基础,从而促使钢厂污染物的总排放量大大地降低。而转炉煤气除尘水系统,其实就是一套湿法除尘系统,运用冷却与洗涤氧气顶吹转炉炼钢的时候,所出现的转炉煤气,来使煤气含尘量减少。必须要在处理之后,才可回用或是外排转炉煤气除尘水,反之则会致使系统结垢,造成资源的浪费并给环境带来污染。使用一系列水处理技术,来帮助除尘水系统实现清洁、稳定与高效,对于炼钢厂产量地提高,节能减排地实现有着重要的现实意义。

一、转炉除尘循环水概况

(一)转炉煤气除尘水系统工艺

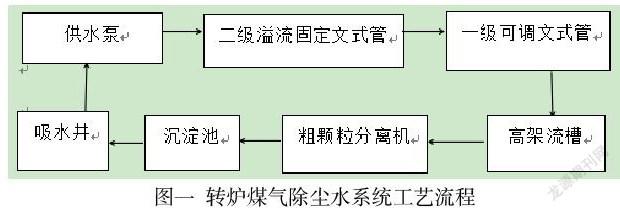

两级文氏管洗涤器湿法除尘工艺,在转炉煤气除尘水系统中使用较为普遍。[1]运用活动罩裙将转炉炼钢之时生成的烟气,收集起来,然后通过汽化冷却烟道和移动烟道,先进入到一文(即一级溢流文式管),之后在进入到二文(即可调式文式管),再通过丝网脱水器、90度弯头脱水器,进入到风机系统内,随后被送到放散烟筒或是煤气柜。转炉煤气除尘水系统,采用泵把吸水井中的水向一文和二文洗涤装置内输送,使用高架流槽将回水自流到粗颗粒分离机中,进行分离,≥60 的氧化铁颗粒经过分离之后,再流入到斜管沉淀池或是斜板沉淀池、辐射沉淀池进行沉淀,随后输送至冷却塔,进行冷却,最后流入吸水井循环利用。这一工艺所展现出的除尘效果,总体而言较为理想,然而由于许多的氧化铁、二氧化碳以及生石灰或是其它杂质,会在炼钢吹氧的时候,被带到烟气之中,在经过水洗涤被送至除尘水系统,这就较易致使除尘水出现高悬浮物、高PH值、高硬度和碱度的情况,进而在一文、二文的供水管道、供水泵或是喷嘴等部位,沉积大量的氧化铁与碳酸钙,如此一来不仅给除尘效率地最大化形成阻碍,给生产的稳定运行带来严重影响,降低了钢产量,更是造成了环境的污染。转炉煤气除尘水系统工艺流程图,见图一。

此外,根据相关数据统计,除了运行管理不严格、扩产及设计等方面因素,国内绝大部分钢铁企业转炉煤气除尘水系统存在的问题,可归纳为如下几点:

一是,二文。喷嘴结垢堵塞,阻碍了R-D阀的活动,给风量产生影响。许多烟气没有经过洗涤,就被吸入到引风机,进而沉积在风机叶片之上。烟气和水形成局部性的短路,致使炉前冒出大量的黄烟。二是,风机叶轮。叶轮的表面多有积垢,而在运转的过程中,脱落下部分积垢,进而使风机的震动加剧。三是,一文。喷嘴结垢堵塞,致使降温效果不良。四是,湿旋脱水器。结垢沉积,给风量造成影响;堵塞了排水管,水平衡受干扰。五是,供水管与供水泵。管路堵塞以后,水压、水量都受到限制。

(二)除尘水的水质特性

由于,大量的二氧化碳、氧化铁、生石灰与其他杂质,在炼钢吹氧的过程之中,被送至到烟气,在水洗涤的过程中进入到除尘水系统内,进而出现了高悬浮物、高PH值、高硬度与碱度等情况。而随着炼钢品种、沉淀池处理能力、炼钢副料的用量、管理水平、冶炼操作以及炼钢转炉的大小、除尘水系统的构造等因素的变化,除尘水水质的特点也会有所不同。

1、水温

随着冶炼的时候烟气温度的变化,除尘水的水温也会出现改变。通常而言,非吹炼期水温比较低,而吹炼期水温较高,两者间有着很大差异,一般波动范围在32-60℃,且除尘水在冬季的时候不必经过冷却塔。在处理废水的时候,水温的影响较大,悬浮微粒在水温高的时候,运动不会受到较大的阻力,对于絮凝剂的絮凝有着帮助,有助于沉降成效的提高。然而,水温若过高异重流又会影响到微粒,进而降低沉降效果,并且水温高供水管、供水泵及喷嘴结垢的情况,更易出现。

2、pH值

在吹炼过程之中投加的生石灰粒度与用量很大程度上决定了除尘水的PH值。通常生石灰粒度细、用量高,就有着高PH值,并且在系统的不同部位,除尘水PH值也有着差异。在一文、二文,除尘水接触到烟气,而烟气之中含有大约18%-20%的CO2与生石灰。[2]虽然,除尘水在吸收了CO2之后,水的PH值有所降低,但在除尘水进入到高架流槽之后,生石灰由于水温的渐渐降低,进而形成了氢氧化钠,又增长了PH值。所以,沉淀池出水处的PH值最高,一文和二文最低,从洗涤塔出来后又渐渐上升。而由于炼钢辅料粒度、用量等方面差异,除尘水PH值也有着较大不同,在8.5-13之间,一般不会影响絮凝沉降。

3、硬度和碱度

炼钢转炉少不了一定量的造渣剂,如生石灰、白云石等。大量细小的生石灰粉在吹炼过程中被带入到除尘水,经过消化后生成Ca(OH)2在水中离解形成 -与 2+,同时补水也会引入 2+与 2+,伴随除尘水的浓缩与生石灰的不断带入,会致使除尘水呈现出碱度、硬度都较高的状态,很容易就造成结垢。若是控制不当,就可能在短短数小时内就导致除尘水系统结垢堵塞,进而影响正常的运行生产,必须停下来检修。

4、悬浮物

气流的剧烈搅拌、高温下铁的蒸发及一氧化碳气泡的爆裂等现象的出现,会导致转炉吹炼之时,金属总装填量1%-2%的铁,以Fe2O3的形态进入到烟气,进而致使烟尘的大量产生,并且在吹炼过程中烟尘量是会发生变化的,最高为吹氧期。当除尘水之中進入烟尘之后,水中的悬浮物最高的时候为2000毫克/升。水中的悬浮物会如同晶种一般,在设备的内壁、管道附着上碳酸钙,进而产生结垢。除尘水外排,既浪费了资源,又很大程度地污染了环境。

二、转炉煤气除尘水的水处理

转炉煤气除尘水系统,作为一个较为复杂的浊循环水系统。如何提升水质的重复利用值,回收有着较高应用价值的煤气、氧化铁,实现水系统的闭路循环,进而使炼钢高效、稳产得以保障,是各大炼钢企业所面临的严峻问题。而水质的稳定处理与去除悬浮物,就是炼钢转炉煤气除尘水系统水处理技术的关键所在。

(一)水质的稳定

造渣剂的粒度与用量、炼钢的种类等因素,很大地影响到转炉煤气除尘水的水质成分。不同厂家的同类系统,或是不同生产时期的同一系统,都有着较大不同。除尘水中所进入的生石灰与烟气之中的 2等物质会出现化学变化,使除尘水的PH值、酚酞碱度、总碱度、总硬度产生不同的变化。在生石灰带入量较大或是PH值小于10有着较好的运行效果。

1、投加水质改进剂

由高分子化合物、碱土金属盐及碱等所组成的水质改进剂,投加在沉淀池前的流槽之中,能够起到水体总碱度和酚酞碱度调节,及促使除尘水PH值、硬度下降的作用,进而使一文、二文中因大量进入生石灰,而出现结垢的问题得以有效避免,并且该药剂还有着助凝作用。

2、控制除尘水系统结垢

由磺酸盐共聚物、有机磷酸盐等所组成的Ts-611D(高效阻垢分散剂),有着晶格畸变、分散剂螫合的作用,能够有效地去除一文、二文喷嘴、水泵、管道及喉舌等部位的结垢。[3]另外,除尘水水量的大小,也在一定程度上影响着水质稳定,特别是在减少吨钢生石灰消耗的同时,要重视生石灰的筛分工作,进而使除尘水系统中生石灰的进入量从源头上减少,这直接关乎除尘水系统的运行稳定。

(二)悬浮物的去除

来自一文和二文的除尘水在经过高架流槽,先从水力旋流器或是粗颗粒分离器进入,将>60 颗粒去除之后,在沉淀池中沉降。由于,悬浮物含量高、细小,去除悬浮物的要求无法通过自然沉淀有效满足,为此就需要选用强化絮凝沉降处理。依據实际的混凝沉降试验与水质,采用相应的助凝剂与混凝剂,通常而言,可运用聚合氯化铝铁、聚合氯化铝等混凝剂,而助凝剂则选用相对分子质量约1200万的阴离子或是非离子聚丙烯酰胺。粗颗粒分离器与沉淀池的入口之间的流槽,可作为药剂的投放处。通过沉淀池沉淀之后的出水悬浮物,最优效果<50毫克/升,一般都会<150毫克/升。

结语

总之,炼钢转炉煤气除尘水系统,不仅水质多变、复杂,还受到除尘设备构造、沉淀池处理能力、供水温度、供水量以及炼钢辅料的用量等因素的影响,是一个较为复杂的浊循环水系统。为此,应结合水质的具体情况,选用投加水质改进剂与高效阻垢分散剂,来确保水质稳定,并合理选用助凝剂和混凝剂来使除尘水的悬浮物有效减少,从而实现转炉煤气除尘水系统的运行稳定。

参考文献:

[1]温春普,李勇强,衡海东,等.大型转炉炼钢新技术系统开发及应用实践研究[J].中国科技投资,2017(22):23-23.

[2]曹保良.浅析炼钢转炉除尘水系统处理设备[J].数字化用户,2017(13).

[3]刘星蕾.浅谈炼钢转炉除尘水系统水处理技术方法[J].中国科技纵横,2017(7):121-121.