大切削量航空铝合金零部件加工技术探究

2021-11-25李百慧

李百慧

摘要:在航空零部件的机加工领域,由于产品体积大,生产过程中机加工切削量也较大,这与一般的工业生产中零部件加工方法有所不同。本文以某型号飞机上的座椅骨架为例,探讨了大切削量铝合金零部件的加工工艺和技术。

关键词:航空铝合金、轻量化、切削力、加工要点、

1引言

飞机飞行过程中,除了各零部件强度要保证外,飞机自身飞行过程中的油耗节能也成为了人们研究的方向之一。众所周知,飞机飞行过程中,如果自身的重量减轻,将会给节能方面带来贡献,因此,航空各零部件及装备零部件都在朝着轻量化的方向发展。目前,应用比较成熟的是航空铝合金,它不仅在具备材料强度能满足使用要求的同时,也大大降低了零部件重量,已经被广泛应用于航空领域。

2产品加工技术要点分析

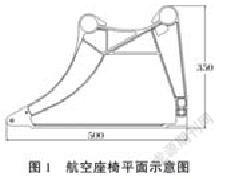

该型号飞机的航空座椅尺寸要求如下图1所示:

它使用的材料为7075合金板。通過对其结构以及强度进行计算,可以知道掏空率大约为93.5%,这就带来了以下几方面的问题:

①掏空率大意味着产品在加工过程中或者加工完成后很容易出现变形;

②产品的壁厚比较薄,加工过程中容易出现工震刀,造成加工表面的精度不满足使用要求,进而影响到后续工序;

③在加工半成品过程中,由于刀具加工时会产生震动,在治具和零件夹持的地方就会出现震动和互相摩擦,从而影响到加工零部件的表面,比如表面出现夹伤、有磨损等问题,也会影响到后工序的加工。

总的来说,铝合金产品具有高强度、加工性能良好,而且耐腐蚀等优点,作为数控加工对象已经越来越普及。但是铝合金加工时存在的一些问题(比如上述三点)也不容小觑,这就对数控加工技术提出了更高的要求和挑战。不仅航空座椅的加工存在这样的问题,其它大多数结构件都属于薄壁件,对尺寸精度要求都很高。通过使用高速切削加工工艺能够加大降低切削过程中的切削力,减少变形量,提高零部件表面的加工质量。

3 产品试制控制方案

根据上文阐述的加工过程中的要点,并结合产品本身的特点,可指定如下加工控制方案:

首先,控制原材料的尺寸。根据航空座椅成品的尺寸,再结合加工过程中的切削量可知,毛坯材料的尺寸要控制在6500mm x 372mm x 29mm的规格中,铝合金板材一般情况都是很平的原材料不需要校形。加工的毛坯厚度都是比实际需要的零件厚一些的,大零件一般要进行粗加工进行自然时效后进行半精加工和精加工。精度要求高变形量大的零件可以进行两次时效,并在粗加工时在毛坯上铣一些去应力的槽。

由于材料的成分含量直接影响到加工性能,因此材料的选用必须要符合相关GB标准。目前行业中使用的是GB/T 3190,对于加工质量,要符合GB/T 6892标准。为了尽可能提高加工效率,减少毛胚切削量,这个可按照GB/T 14846来执行。铝合金和铸造件在毛胚精度方面有着很大的不同,铝合金毛胚件时它的表面精度会比铸造件的高很多,因此,机加工时的切削量就不需要很多。一般按照GB/T 14846的高精度来实施。按照上图1的航空座椅形状和尺寸,毛胚生产时使用125MN单动正向高精度的挤压设备来生产即能满足要求,在产品热处理中选用D类立式淬火炉和D类仪表的时效炉;

其次,加工过程中半精加工和精加工震刀的控制。由于产品薄壁的特点,造成震刀的问题不可避免。虽然产品的形状和尺寸无法改变,但是可以结合零部件的特点和加工工艺,对刀具的尺寸进行改造。方法为:提高刀具在加工过程中的刚度。我们知道,如果刀具过长,加工过程中刀具晃动量就会加大,这是因为刀具越长,它的刚度越低,因此,加工过程中尽可能采用短刀加工;

第三步,对装夹定位表面进行管控。加工过程中必须要通过固定加工对象来实现。如果装夹定位表面的精度存在问题,或者其自身刚度较低,例如装夹定位面的平面度很差,和零部件装夹时就无法保证加工对象零部件和装夹治具有效的面接触,加工过程中由于力的存在,在接触部位由于接触面积小,接触部分面压就会增大,造成接触部位的夹伤的异常问题出现。如果装夹治具的刚度较低,加工过程中变形量大,同步造成加工对象一起变形,从而引起加工问题。根据实际经验可知,零部件的粗加工采用FANUC系统的三轴数控加工中心来加工,而在精加工和精加工时采用HEIDENHAIN系统的五轴高精度加工中心来加工,这样可以有效提高零部件表面加工精度。所有加工部位完成后,根据尺寸精度要求以及形状特性,采用适宜的检具来检查;

第四步,为了验证上述方法的可靠性,要尽可能多测量不同位置的尺寸,而且要对几件连续生产加工的零部件进行测试,以确认其连续加工性。所有测量对象均需要满足图纸规格。

4 产品试制结果与分析

产品加工完成后,对加工表面进行外观确认,不能有振纹等异常出现。航空件由于使用的场合比较特殊,关系到人的生命财产安全,因此,任何航空铝合金件都不允许存在任何形式的裂纹。对于裂纹等的检查,需要将样检切块做成检验标准件,在低倍和高倍显微镜下进行观察,确认有无裂纹、组织有无异常。最终确认的结果为:原材料无裂纹,且加工过程中没有给表面带来异常,内部组织良好。通过对材料的强度和延伸率进行检测,结果均满足产品的性能使用。检测结果如下图2所示:

图2-a:在低倍显微镜下材料的金相照片;

图2-b:在高倍显微镜下材料的金相照片;

图2-c:原材料的强度和延伸率测试结果。

试制结果:经过上述测量,可以判断出零件的所有尺寸和性能等均满足标准要求。

对试制过程中的工艺进行分析可知,由于铝合金件制造在铸造过程时存在一定的应力,如果冷却速度越块,内部的残余应力就会越大,并影响到加工过程中零部件的变形量。铝合金材料的表面由于和外界环境接触温度会急剧下降而造成快速收缩,这样合金板材的表面表现为拉应力,而在内部是压应力的特点。合金板材在矫直时会产生塑性变形,卸载矫直力后,板材的弹性就会松弛,它内部的应力为残余应力和拉伸矫直变形时产生的应力两者差值。因此,张力矫直过程中较少的材料参与应力,在加工过程中几乎可以全部消除材料的变形,从而保证加工时的精度。

加工过程中,通过采用短刀来实现减少震刀发生的频度和力度。并且为了提高零件固定刚度,可以使用多点位工艺凸台和治具相连接。

5 结语

通过以上试制可知,机加工过程中采用短刀和多点定位等方法,均可有效减少震刀问题发生,提高加工质量。作为航空重要的组成部分,只有通过不断加强原材料的管控,不断优化加工工艺,并采用高性能和高精度的数控加工中心来加工,确保零部件的加工精度完成满足使用要求。

参考文献:

[1]郑义举 超硬铝合金切削力仿真与试验研究

[2]徐五刚、李娜 大切削量航空铝合金零部件加工方法研究,有色金属加工,2019-10(48-5); 30-33

[3]肖尧、鲁帅 航空铝合金及其材料加工分析,中国新技术新产品,2016-11(下); 64-65

[4]李文刚、谢凝 航空铝合金薄壁零件上3D打印技术的应用研究,科技创新与应用,2019-31;159-160